Фиг.-/

Изобретение относится к машиностроению, конкретнее к технологическому оборудованию для автоматического изготовления изделий из порошковых материалов, например, изоляторов автомобиль- ных свечей зажигания.

Цель изобретения - улучшение качества путем исключения разрушения изделий в процессе изготовления и повышение производительности.

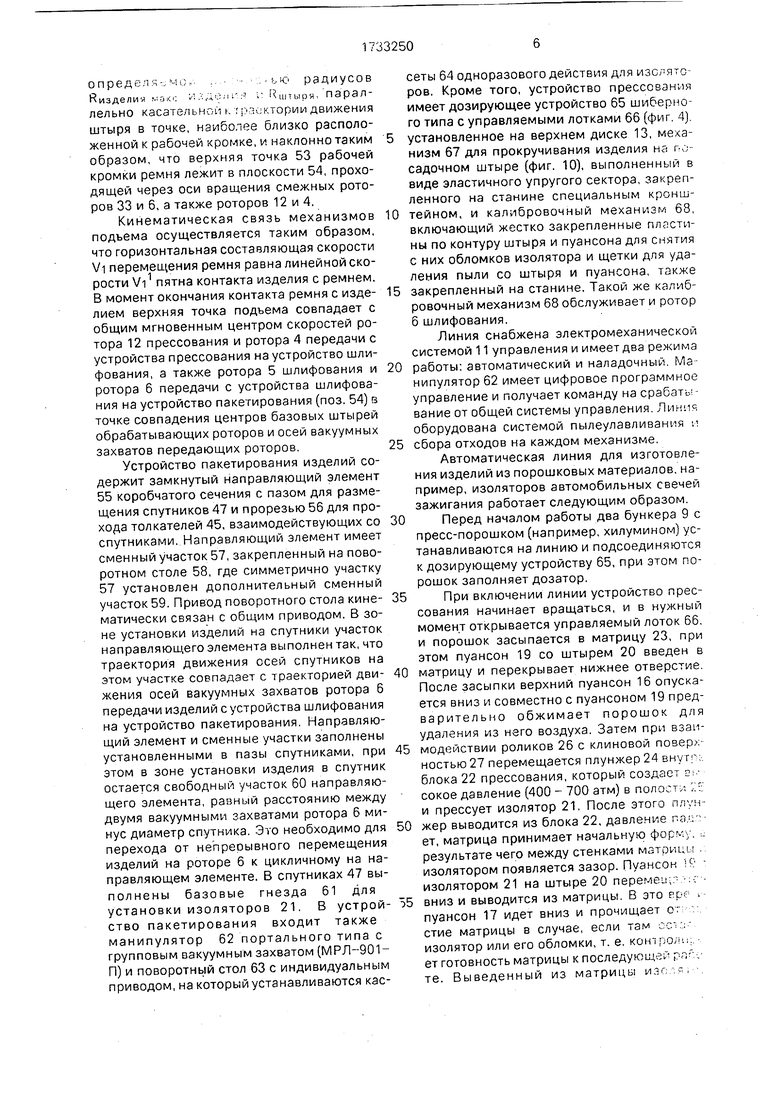

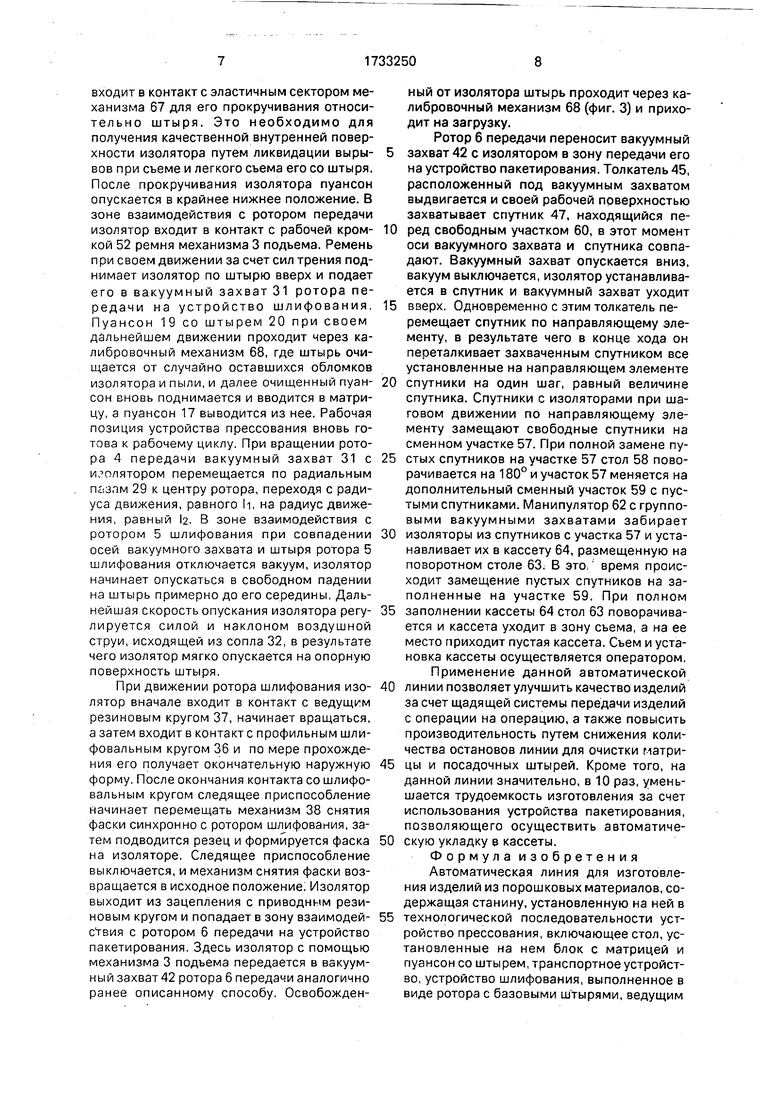

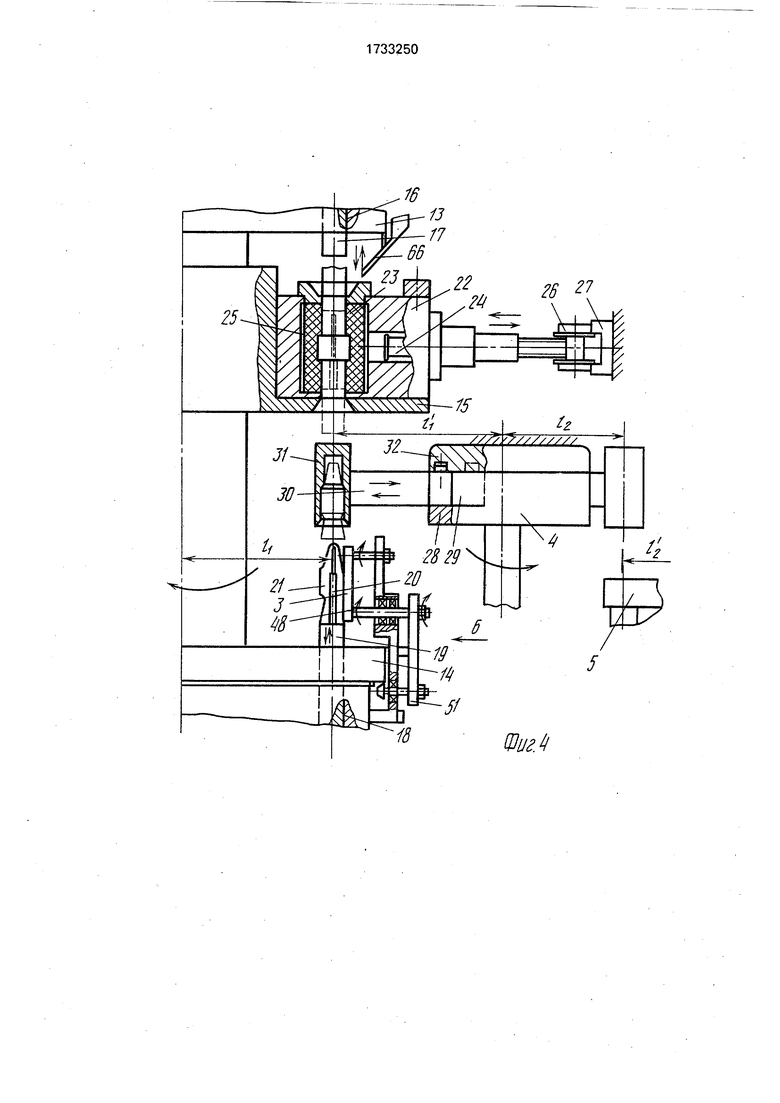

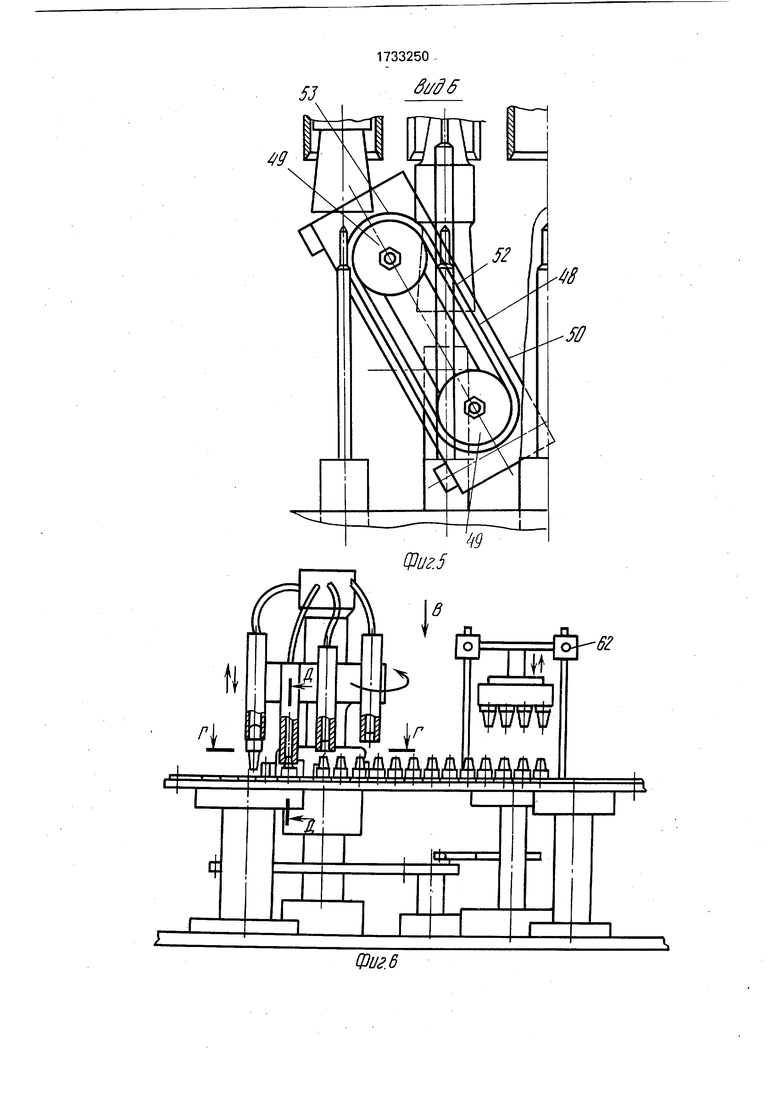

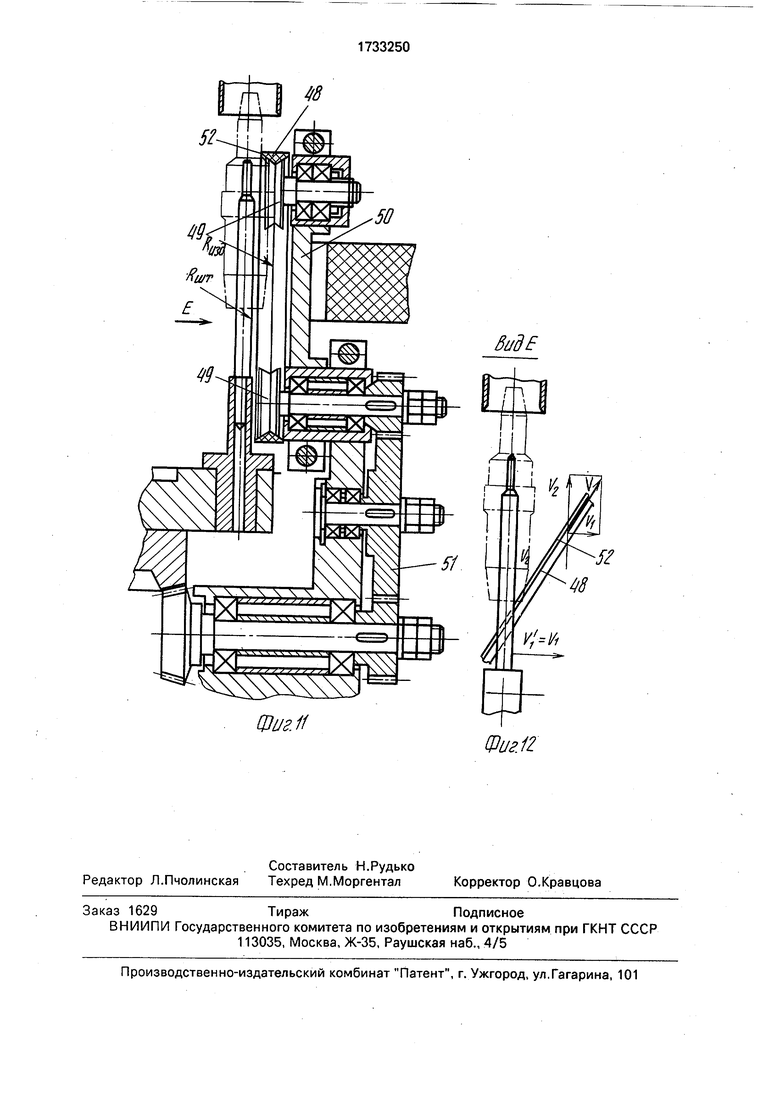

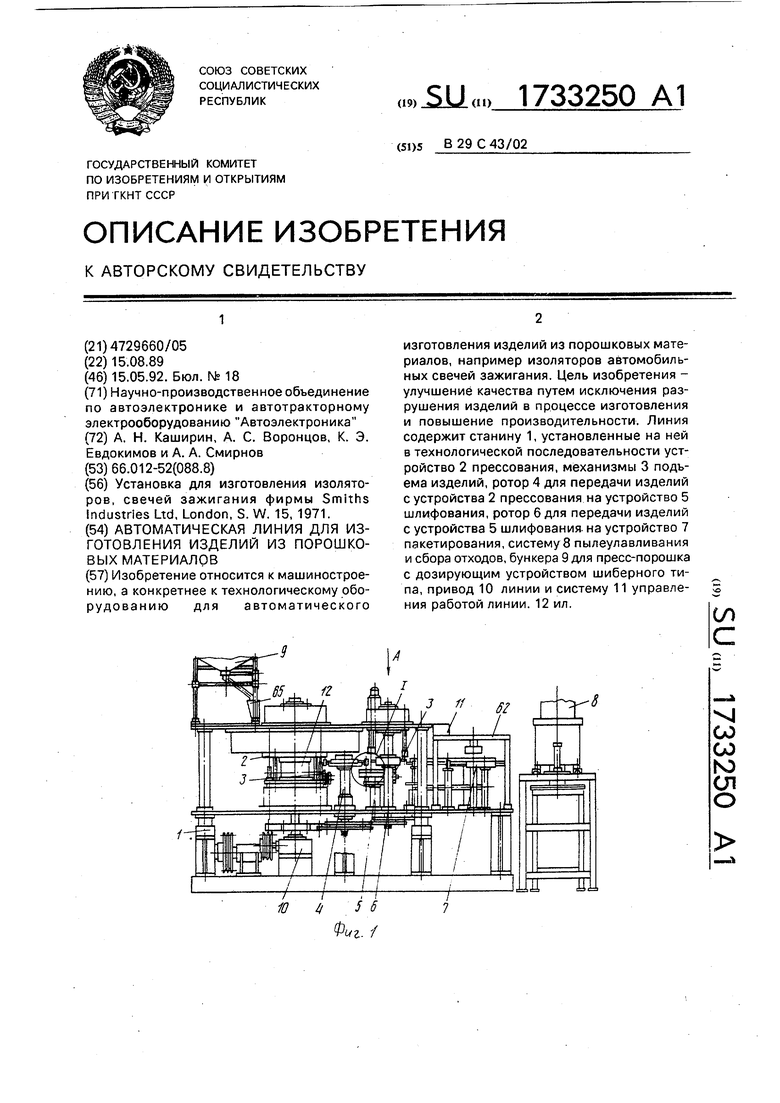

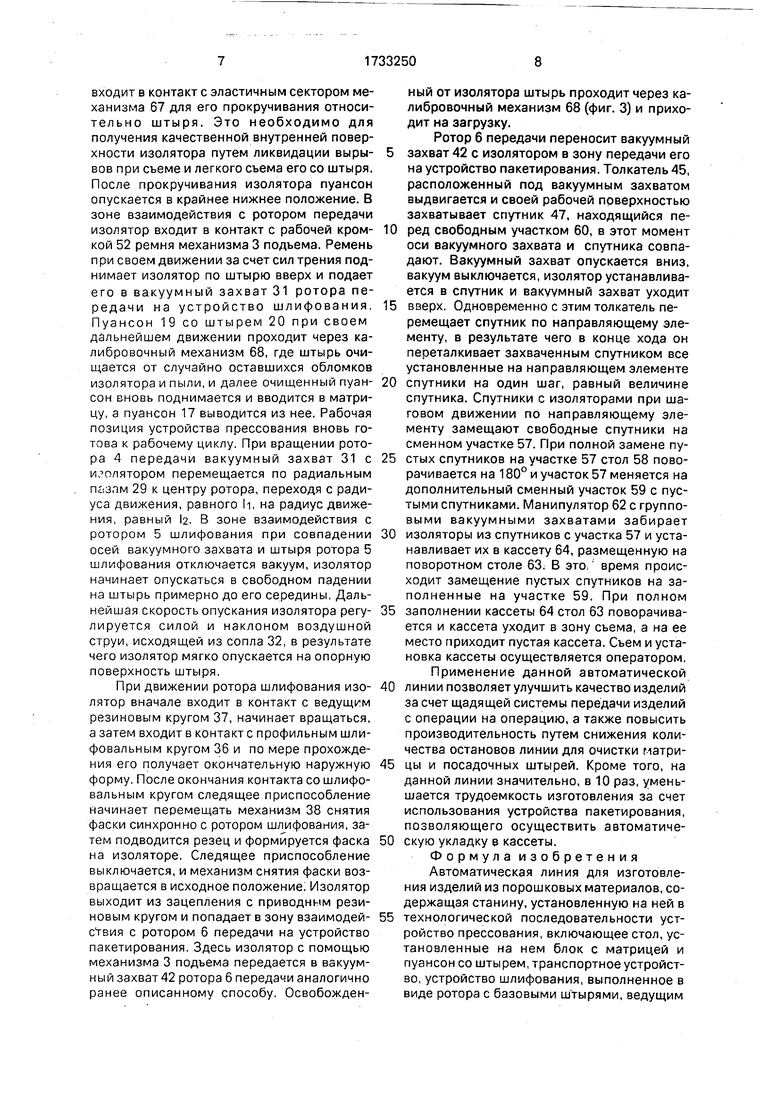

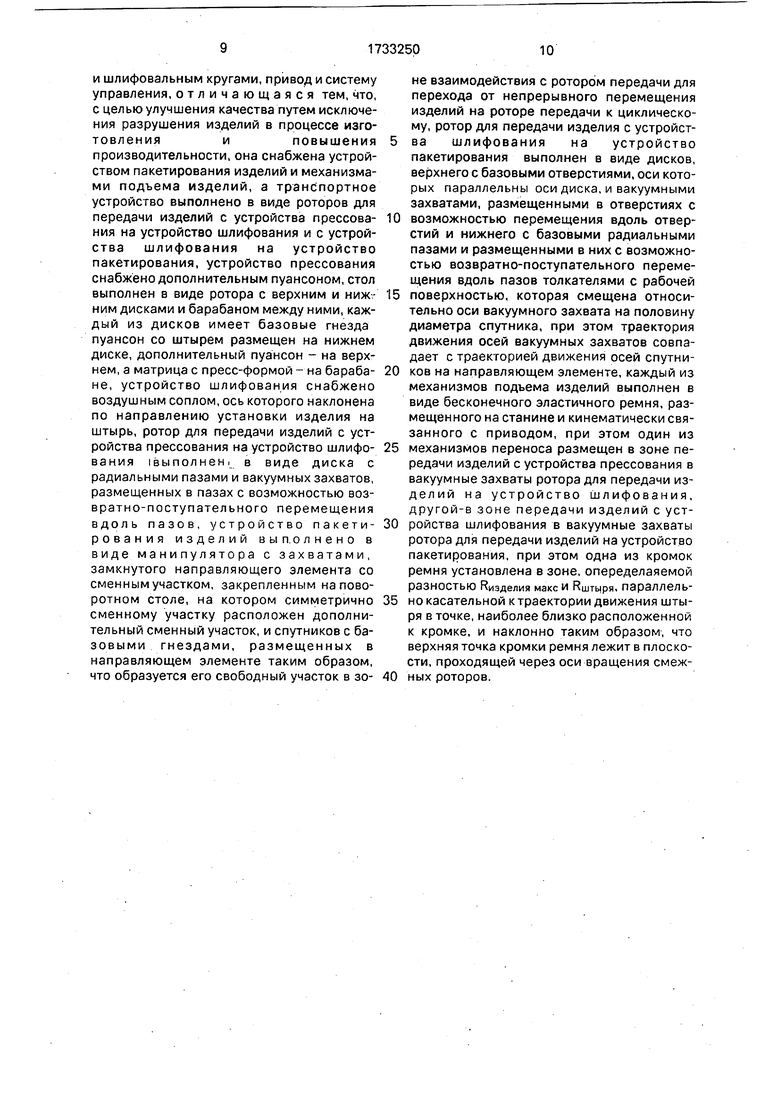

На фиг, 1 представлена линия, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - устройство прессования с механизмом подъема; на фиг. 5- вид по стрелке Б на фиг. 4; на фиг. 6 - устройство пакетирования, общий вид; на фиг. 7 - вид по стрелке В на фиг. 6; на фиг. 8 - разрез Г-Г на фиг. 6; на фиг. 9 - разрез Д-Д на фиг. 6; на фиг. 10 - схема расположения механизмов и опера- ционных зон прессования; на фиг. 11 - механизм подъема; на фиг. 12- вид по стрелке Е на фиг. 11.

Линия для изготовления изделий из порошковых материалов, в данном случае изо- ляторов свечей зажигания, содержит ста ( 1ну 1, установленные на ней в технологической последовательности устройство 2 прессования, механизмы 3 подъема изделий, ротор 4 для передачи изделий с устройства прессования на устройство шлифования, устройство 5 шлифования, ротор 6 для передачи изделий с устройства шлифования на устройство пакетирования, устройство 7 пакетирования изделий, систему 8 пылеулав- ливания и сбора отходов, бункер 9 для пресс-порошка с дозирующим устройством шиберного типа, привод 10 линии и электромеханическую систему 11 управления работой линии.

Устройство 2 прессования выполнено в виде ротора 12 с верхним 13 и нижним 14 дисками и барабаном 15 между ними. В верхнем диске 13 имеются базовые гнезда 16, в которых установлены дополнительные пуансоны 17, в нижнем диске - базовые гнезда 18, в которых установлены пуансоны 19 со штырями 20 для формования внутреннего отверстия изолятора 21. В оараба- не 15 размещен блок 22, включающий в себя матрицу 23, плунжер 24 для создания давления в полости 25 пресс-формы (матрица + пуансоны) при взаимодействии опорных роликов 26 с клиновой поверхностью 27 станины 1.

Ротор 4 передачи изоляторов с устройства 2 прессования на устройство шлифова- ния выполнен в виде диска 28 с радиальными пазами 29, в которых установлены ползуны 30 с вакуумными захватами

31.Ползуны 30, взаимодействуя с кулачком

32,перемещаются таким образом, что в зоне съема изоляторов расстояние (И) от оси вращения ротора 4 до оси вакуумных захватов равно расстоянию (И1) от оси вращения ротора 12 до оси штыря 20, а в зоне установки изоляторов в устройство шлифования расстояние (te) от оси вращения ротора 4 до оси вакуумных захватов постепенно становится равным расстоянию (112) от оси вращения ротора шлифования до оси штыря. Такое перемещение ползунов необходимо для того, чтобы обеспечить плотную установку изоляторов на роторе шлифования, что повышает производительность линии и создает предпосылки для пакетирования и кассетирования изделий.

Устройство 5 шлифования содержит ротор 33 с базовыми штырями 34, шлифовальную бабку 35 с приводом, включающую профильный шлифовальный круг 36 и ведущий резиновый круг 37, механизм 38 снятия фаски с приводом и следящим приспособлением и воздушное сопло 39, закрепленное в месте установки изолятора на штырь, таким образом, что его ось размещена в плоскости, касательной к траектории движения изоляторов на штырях ротора 33, и наклонена к основанию штыря.

Ротор 6 для передачи изделий с устройства шлифования на устройство пакетирования выполнен в виде верхнего диска 40 с базовым отверстиями 41, оси которых параллельны оси диска, в которых размещены вакуумные захваты 42 с возможностью перемещения вдоль отверстий, и нижнего диска 43 с базовыми радиальными пазами 44 и размещенными в них с возможностью возвратно-поступательного перемещения толкателями 45. Толкатели 45 имеют рабочую поверхность 46 для захвата спутников 47, установленных на устройстве 7 пакетирования. Рабочая поверхность смещена относительно оси вакуумного захвата 42 на половину диаметра спутника.

Линия содержит два механизма 3 подъема изделий, установленных на станине 11; один из них - в зоне передачи с устройства прессования в вакуумные захваты 31 ротора 4 передачи в вакуумные захваты 42 ротора б передачи изделий. Каждый из механизмов подъема выполнен в виде бесконечного эластичного ремня 48 специального профиля в зависимости от конфигурации изделия, например, из мягкой резины, надетого на ролики 49. Ролики между собой связаны кронштейном 50, закрепленным на станине, а нижний ролик через систему 51 шестерен кинематически связан с приводом 10 линии. Рабочая кромка 52 ремня находится в зоне,

о п р е д е ч , - х 1;ь ю радиусов

Киздели Л . . ,л i 3 штыоя, ПЗраллельно касательнсик г ; -к,кторим движения штыря в точке, наиболее близко расположенной к рабочей кромке, и наклонно таким образом, что верхняя точка 53 рабочей кромки ремня лежит в плоскости 54, проходящей через оси вращения смежных роторов 33 и 6, а также роторов 12 и 4.

Кинематическая связь механизмов подъема осуществляется таким образом, что горизонтальная составляющая скорости /1 перемещения ремня равна линейной скорости Vi1 пятна контакта изделия с ремнем. В момент окончания контакта ремня с изделием верхняя точка подъема совпадает с общим мгновенным центром скоростей ротора 12 прессования и ротора 4 передачи с устройства прессования на устройство шлифования, а также ротора 5 шлифования и ротора 6 передачи с устройства шлифования на устройство пакетирования (поз. 54) в точке совпадения центров базовых штырей обрабатывающих роторов и осей вакуумных захватов передающих роторов.

Устройство пакетирования изделий содержит замкнутый направляющий элемент 55 коробчатого сечения с пазом для размещения спутников 47 и прорезью 56 для прохода толкателей 45, взаимодействующих со спутниками. Направляющий элемент имеет сменный участок 57, закрепленный на поворотном столе 58, где симметрично участку 57 установлен дополнительный сменный участок 59. Привод поворотного стола кинематически связан с общим приводом. В зоне установки изделий на спутники участок направляющего элемента выполнен так, что траектория движения осей спутников на этом участке совпадает с траекторией движения осей вакуумных захватов ротора 6 передачи изделий с устройства шлифования на устройство пакетирования. Направляющий элемент и сменные участки заполнены установленными в пазы спутниками, при этом в зоне установки изделия в спутник остается свободный участок 60 направляющего элемента, равный расстоянию между двумя вакуумными захватами ротора 6 минус диаметр спутника. Это необходимо для перехода от непреоывного перемещения изделий на роторе 6 к цикличному на направляющем элементе. В спутниках 47 вы- полнены базовые гнезда 61 для установки изоляторов 21. В устройство пакетирования входит также манипулятор 62 портального типа с групповым вакуумным захватом (МРЛ-901- П) и поворотный стол 63 с индивидуальным приводом, на который устанавливаются кассеты 64 одноразового действия для изслятс ров. Кроме того, устройство прессования имеет дозирующее устройство 65 шиберного типа с управляемыми лотками 66 (фиг. 4) установленное на верхнем диске 13, механизм 67 для прокручивания изделия на посадочном штыре (фиг. 10), выполненный в виде эластичного упругого сектора, закрепленного на станине специальным кронш0 теином, и калибровочный механизм 68, включающий жестко закрепленные пластины по контуру штыря и пуансона для снятия с них обломков изолятора и щетки для удаления пыли со штыря и пуансона, также

5 закрепленный на станине. Такой же калибровочный механизм 68 обслуживает и ротор 6 шлифования.

Линия снабжена электромеханической системой 11 управления и имеет два режима

0 работы: автоматический и наладочный. Ма нипулятор 62 имеет цифровое программное управление и получает команду на срабат вание от общей системы управления. Линия оборудована системой пылеулавливания и

5 сбора отходов на каждом механизме.

Автоматическая линия для изготовления изделий из порошковых материалов, например, изоляторов автомобильных свечей зажигания работает следующим образом.

0 Перед началом работы два бункера 9 с пресс-порошком (например, хилумином) устанавливаются на линию и подсоединяются к дозирующему устройству 65, при этом порошок заполняет дозатор.

5При включении линии устройство прессования начинает вращаться, и в нужный момент открывается управляемый лоток 66. и порошок засыпается в матрицу 23, при этом пуансон 19 со штырем 20 введен в

0 матрицу и перекрывает нижнее отверстие. После засыпки верхний пуансон 16 опускается вниз и совместно с пуансоном 19 предварительно обжимает порошок для удаления из него воздуха. Затем при взаи5 модействии роликов 26 с клиновой повер; ностью 27 перемещается плунжер 24 вну г- блока 22 прессования, который создаем 2 сокое давление (400 - 700 атм) в полэст/..г и прессует изолятор 21, После этого плун0 жер выводится из блока 22, давление па . ет, матрица принимает начальную фор о,, - результате чего между стенками маюици изолятором появляется зазор. Пуансон l0 изолятором 21 на штыре 20 перемен,- .

5 вниз и выводится из матрицы. В это рр . пуансон 17 идет вниз и прочищает ог стие матрицы в случае, если там . изолятор или его обломки, т. е. контьо,.. ет готовность матрицы к последующе/ - те. Выведенный из матрицы изг -,

входит в контакт с эластичным сектором механизма 67 для его прокручивания относи- тельно штыря. Это необходимо для получения качественной внутренней поверхности изолятора путем ликвидации выры- вов при сьеме и легкого съема его со штыря. После прокручивания изолятора пуансон опускается в крайнее нижнее положение. В зоне взаимодействия с ротором передачи изолятор входит в контакт с рабочей кромкой 52 ремня механизма 3 подъема. Ремень при своем движении за счет сил трения поднимает изолятор по штырю вверх и подает его в вакуумный захват 31 ротора передачи на устройство шлифования. Пуансон 19 со штырем 20 при своем дальнейшем движении проходит через калибровочный механизм 68, где штырь очищается от случайно оставшихся обломков изолятора и пыли, и далее очищенный пуансон вновь поднимается и вводится в матрицу, а пуансон 17 выводится из нее. Рабочая позиция устройства прессования вновь готова к рабочему циклу. При вращении ротора 4 передачи вакуумный захват 31 с изолятором перемещается по радиальным пазам 29 к центру ротора, переходя с радиуса движения, равного И, на радиус движения, равный 2. В зоне взаимодействия с ротором 5 шлифования при совпадении осей вакуумного захвата и штыря ротора 5 шлифования отключается вакуум, изолятор начинает опускаться в свободном падении на штырь примерно до его середины. Дальнейшая скорость опускания изолятора регулируется силой и наклоном воздушной струи, исходящей из сопла 32, в результате чего изолятор мягко опускается на опорную поверхность штыря.

При движении ротора шлифования изолятор вначале входит в контакт с ведущим резиновым кругом 37, начинает вращаться, а затем входит в контакт с профильным шлифовальным кругом 36 и по мере прохождения его получает окончательную наружную форму. После окончания контакта со шлифовальным кругом следящее приспособление начинает перемещать механизм 38 снятия фаски синхронно с ротором шлифования, затем подводится резец и формируется фаска на изоляторе. Следящее приспособление выключается, и механизм снятия фаски возвращается в исходное положение. Изолятор выходит из зацепления с приводным резиновым кругом и попадает в зону взаимодействия с ротором 6 передачи на устройство пакетирования. Здесь изолятор с помощью механизма 3 подъема передается в вакуумный захват 42 ротора 6 передачи аналогично ранее описанному способу. Освобожденный от изолятора штырь проходит через калибровочный механизм 68 (фиг. 3) и приходит на загрузку.

Ротор 6 передачи переносит вакуумный

захват 42 с изолятором в зону передачи его на устройство пакетирования. Толкатель 45, расположенный под вакуумным захватом выдвигается и своей рабочей поверхностью захватывает спутник 47, находящийся пе0 ред свободным участком 60, в этот момент оси вакуумного захвата и спутника совпадают. Вакуумный захват опускается вниз, вакуум выключается, изолятор устанавливается в спутник и вакуумный захват уходит

5 вверх. Одновременно с этим толкатель перемещает спутник по направляющему элементу, в результате чего в конце хода он переталкивает захваченным спутником все установленные на направляющем элементе

0 спутники на один шаг, равный величине спутника. Спутники с изоляторами при шаговом движении по направляющему элементу замещают свободные спутники на сменном участке 57. При полной замене пу5 стых спутников на участке 57 стол 58 поворачивается на 180° и участок 57 меняется на дополнительный сменный участок 59 с пустыми спутниками. Манипулятор 62 с групповыми вакуумными захватами забирает

0 изоляторы из спутников с участка 57 и устанавливает их в кассету 64, размещенную на поворотном столе 63. В это время происходит замещение пустых спутников на заполненные на участке 59. При полном

5 заполнении кассеты 64 стол 63 поворачивается и кассета уходит в зону съема, а на ее место приходит пустая кассета. Съем и установка кассеты осуществляется оператором. Применение данной автоматической

0 линии позволяет улучшить качество изделий за счет щадящей системы передачи изделий с операции на операцию, а также повысить производительность путем снижения количества остановов линии для очистки матри5 цы и посадочных штырей. Кроме того, на данной линии значительно, в 10 раз, уменьшается трудоемкость изготовления за счет использования устройства пакетирования, позволяющего осуществить автоматиче0 скую укладку е кассеты.

Формула изобретения Автоматическая линия для изготовления изделий из порошковых материалов, содержащая станину, установленную на ней в

5 технологической последовательности устройство прессования, включающее стол, установленные на нем блок с матрицей и пуансон со штырем, транспортное устройство, устройство шлифования, выполненное в виде ротора с базовыми штырями, ведущим

и шлифовальным кругами, привод и систему управления, отличающаяся тем, что, с целью улучшения качества путем исключения разрушения изделий в процессе изготовленияиповышенияпроизводительности, она снабжена устройством пакетирования изделий и механизмами подъема изделий, а транспортное устройство выполнено в виде роторов для передачи изделий с устройства прессования на устройство шлифования и с устройства шлифования на устройство пакетирования, устройство прессования снабжено дополнительным пуансоном, стол выполнен в виде ротора с верхним и нижним дисками и барабаном между ними, каждый из дисков имеет базовые гнезда пуансон со штырем размещен на нижнем диске, дополнительный пуансон - на верхнем, а матрица с пресс-формой - на барабане, устройство шлифования снабжено воздушным соплом, ось которого наклонена по направлению установки изделия на штырь, ротор для передачи изделий с устройства прессования на устройство шлифо- вания 1выполнен1 в виде диска с радиальными пазами и вакуумных захватов, размещенных в пазах с возможностью возвратно-поступательного перемещения вдоль пазов, устройство пакетирования изделий выполнено в виде манипулятора с захватами, замкнутого направляющего элемента со сменным участком, закрепленным на поворотном столе, на котором симметрично сменному участку расположен дополнительный сменный участок, и спутников с базовыми гнездами, размещенных в направляющем элементе таким образом, что образуется его свободный участок в зоне взаимодействия с ротором передачи для перехода от непрерывного перемещения изделий на роторе передачи к циклическому, ротор для передачи изделия с устройства шлифования на устройство пакетирования выполнен в виде дисков, верхнего с базовыми отверстиями, оси которых параллельны оси диска, и вакуумными захватами, размещенными в отверстиях с

возможностью перемещения вдоль отверстий и нижнего с базовыми радиальными пазами и размещенными в них с возможностью возвратно-поступательного перемещения вдоль пазов толкателями с рабочей

поверхностью, которая смещена относительно оси вакуумного захвата на половину диаметра спутника, при этом траектория движения осей вакуумных захватов совпадает с траекторией движения осей спутников на направляющем элементе, каждый из механизмов подъема изделий выполнен в виде бесконечного эластичного ремня, размещенного на станине и кинематически связанного с приводом, при этом один из

механизмов переноса размещен в зоне передачи изделий с устройства прессования в вакуумные захваты ротора для передачи изделий на устройство шлифования, другой-в зоне передачи изделий с устройства шлифования в вакуумные захваты ротора для передачи изделий на устройство пакетирования, при этом одна из кромок ремня установлена в зоне, опеределаяемой разностью Кизделия макс и Нштыря, параллельно касательной к траектории движения штыря в точке, наиболее близко расположенной к кромке, и наклонно таким образом, что верхняя точка кромки ремня лежит в плоскости, проходящей через оси вращения смежных роторов.

1

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для прессования изделий из порошка | 1987 |

|

SU1447572A1 |

| Установка для прессования огнеупорных изделий, преимущественно воронок | 1990 |

|

SU1749038A1 |

| Автоматическая линия для сборки якоря электрической машины | 1988 |

|

SU1661921A1 |

| Роторная машина | 1981 |

|

SU1038040A1 |

| Роторно-конвейерная машина | 1981 |

|

SU1016208A1 |

| Роторный пресс для прессования изделий из порошковых материалов | 1990 |

|

SU1729791A1 |

| Устройство для прессования керамических изделий | 1981 |

|

SU1021621A1 |

| Роторный пресс для формования керамических изделий | 1991 |

|

SU1790492A3 |

| РОТОРНО-ДЕПКАЯ МАШИНА | 1968 |

|

SU221478A1 |

| Комбинированный деревообрабатывающий станок | 1989 |

|

SU1781036A1 |

Изобретение относится к машиностроению, а конкретнее к технологическому оборудованию для автоматического изготовления изделий из порошковых материалов, например изоляторов автомобильных свечей зажигания. Цель изобретения - улучшение качества путем исключения разрушения изделий в процессе изготовления и повышение производительности. Линия содержит станину 1, установленные на ней в технологической последовательности устройство 2 прессования, механизмы 3 подъема изделий, ротор 4 для передачи изделий с устройства 2 прессования на устройство 5 шлифования, ротор 6 для передачи изделий с устройства 5 шлифования, на устройство 7 пакетирования,систему 8 пылеулавливания и сбора отходов, бункера 9 для пресс-порошка с дозирующим устройством шиберного типа, привод 10 линии и систему 11 управления работой линии. 12 ил. (Л С xj со со го ел о

№zJ

5

-/8

Фиг.4

вг

Фиг. 6

5 ид в

6/

Фиг.1

Г - Г

фиг. 8

55

Прессование

лред8ари- л7ельное

/IpeccoSffMi/e фие . изос/яа/лицесхое

нижнего луонсона

д-д

Јб/3ержка лсд да#лен1/ем

/7редЈар1/л7.

0/71/СК(7Н{/е Ш0/7Я/77О/}а

67

52

48

5f

68

Фиг, 10

CPt/Zff

Фиг.12

| Установка для изготовления изоляторов, свечей зажигания фирмы Smiths Industries Ltd, London, S | |||

| W | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1992-05-15—Публикация

1989-08-15—Подача