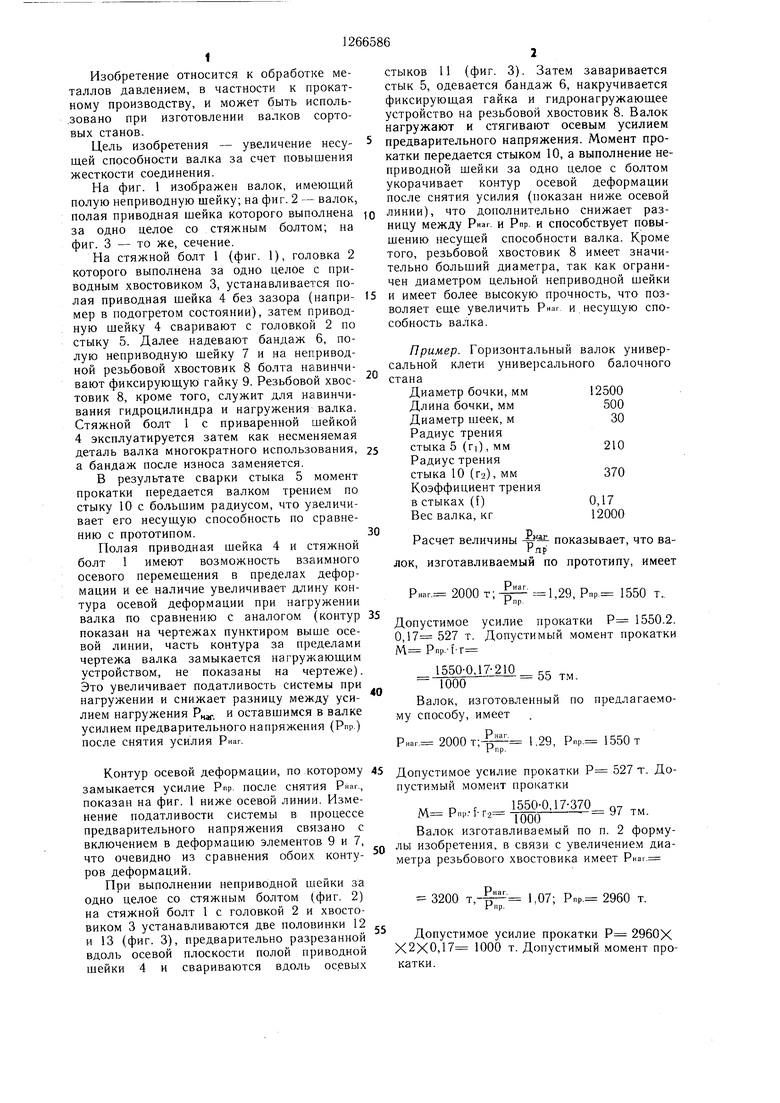

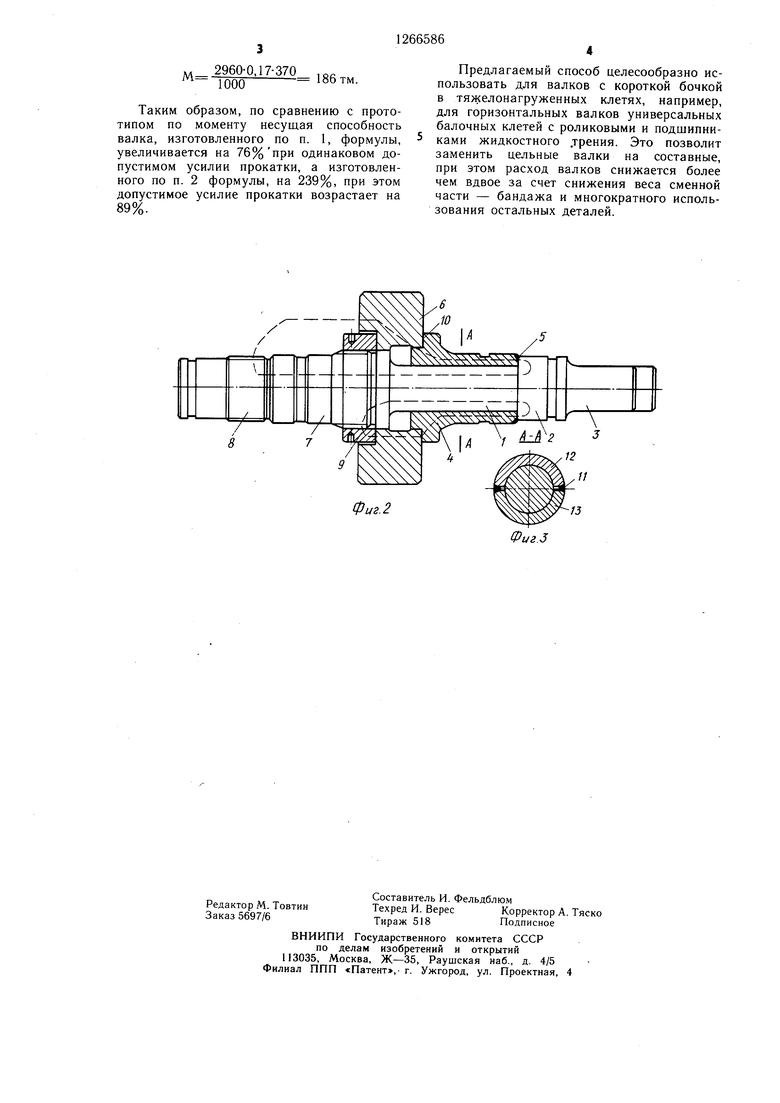

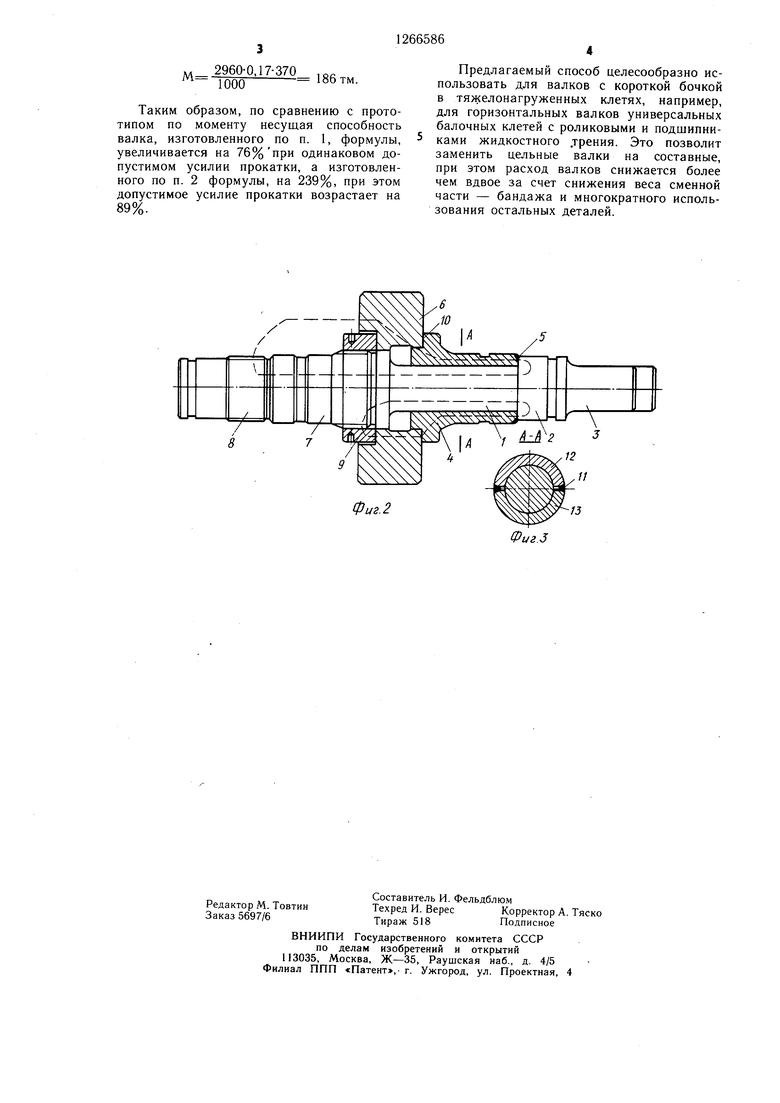

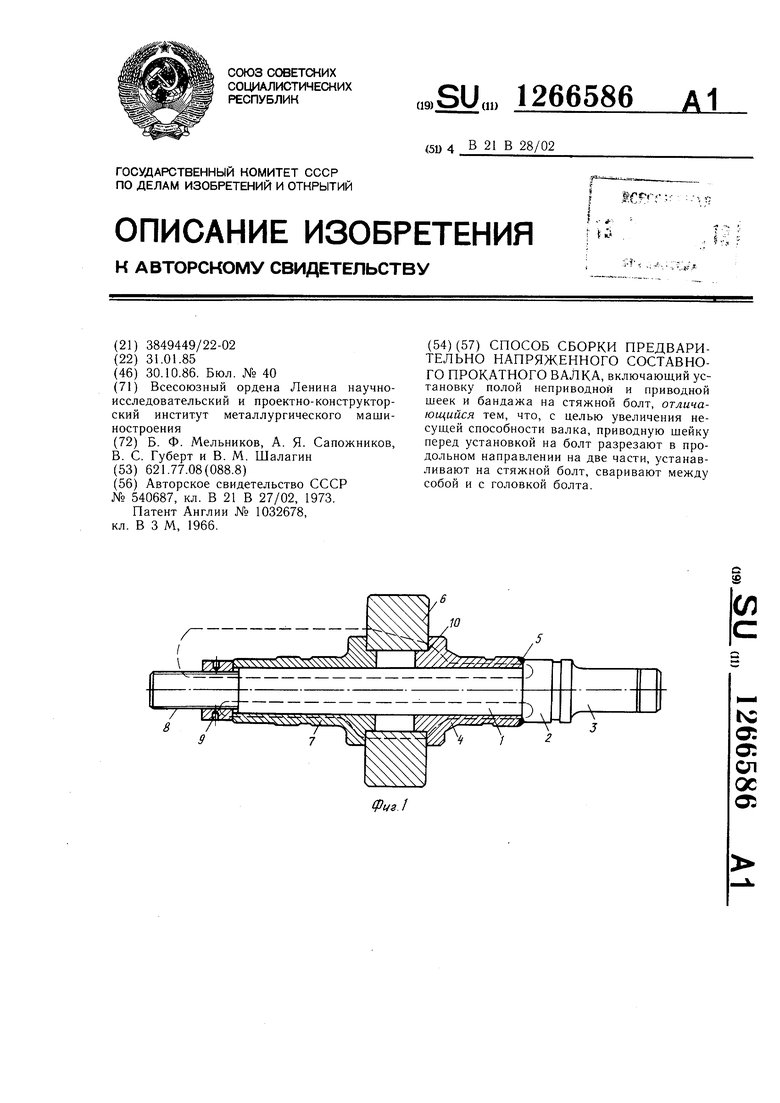

Изобретение относится к обработке металлов давлением, в частности к прокатному производству, и может быть исполь.зовано при изготовлении валков сортовых станов. Цель изобретения - увеличение несущей способности валка за счет повышения жесткости соединения. На фиг. 1 изображен валок, имеющий полую неприводную шейку; на фиг. 2 - валок, полая приводная шейка которого выполнена за одно целое со стяжным болтом; на фиг. 3 - то же, сечение. На стяжной болт 1 (фиг. 1), головка 2 которого выполнена за одно целое с приводным хвостовиком 3, устанавливается полая приводная шейка 4 без зазора (например в подогретом состоянии), затем приводную шейку 4 сваривают с головкой 2 по стыку 5. Далее надевают бандаж 6, полую неприводную шейку 7 и на неприводной резьбовой хвостовик 8 болта навинчивают фиксирующую гайку 9. Резьбовой хвостовик 8, кроме того, служит для навинчивания гидроцилиндра и нагружения валка. Стяжной болт 1 с приваренной шейкой 4 эксплуатируется затем как несменяемая деталь валка многократного использования, а бандаж после износа заменяется. В результате сварки стыка 5 момент прокатки передается валком трением по стыку 10 с большим радиусом, что увеличивает его несущую способность по сравнению с прототипом. Полая приводная шейка 4 и стяжной болт 1 имеют возможность взаимного осевого перемещения в пределах деформации и ее наличие увеличивает длину контура осевой деформации при нагружении валка по сравнению с аналогом (контур показан на чертежах пунктиром выше осевой линии, часть контура за пределами чертежа валка замыкается нагружающим устройством, не показаны на чертеже). Это увеличивает податливость системы при нагружении и снижает разницу между усилием нагружения Р и оставшимся в валке усилием предварительного напряжения (Рпр.) после снятия усилия Рнаг. Контур осевой деформации, по которому замыкается усилие Рпр. после снятия Рнаг., показан на фиг. 1 ниже осевой линии. Изменение податливости системы в процессе предварительного напряжения связано с включением в деформацию элементов 9 и 7, что очевидно из сравнения обоих контуров деформаций. При выполнении неприводной а1ейки за одно целое со стяжным болтом (фиг. 2) на стяжной болт 1 с головкой 2 и хвостовиком 3 устанавливаются две половинки 12 и 13 (фиг. 3), предварительно разрезанной вдоль осевой плоскости полой приводной шейки 4 и свариваются вдоль осевых стыков 11 (фиг. 3). Затем заваривается стык 5, одевается бандаж 6, накручивается фиксирующая гайка И гидронагружающее устройство на резьбовой хвостовик 8. Валок нагружают и стягивают осевым усилием предварительного напряжения. Момент прокатки передается стыком 10, а выполнение неприводной шейки за одно целое с болтом укорачивает контур осевой деформации после снятия усилия (показан ниже осевой линии), что дополнительно снижает разницу между Рна,. и Рпр. и способствует повышению несущей способности валка. Кроме того, резьбовой хвостовик 8 имеет значительно больший диаметра, так как ограничен диаметром цельной неприводной шейки и имеет более высокую прочность, что позволяет еще увеличить Рнаг. и несущую способность валка. Пример. Горизонтальный валок универсальной клети универсального балочного стана Диаметр бочки, мм12500 Длина бочки, мм500 Диаметр шеек, м30 Радиус трения стыка 5 (г), мм210 Радиус трения стыка 10 (га), мм370 Коэффициент трения в стыках (f)0,17 Вес валка,кг12000 Расчет величины показывает, что валок, изготавливаемый по прототипу, имеет Рнаг. 2000 т; -- 1,29, Рпр. 1550 т. Допустимое усилие прокатки Р 1550.2. 0,17 527 т. Допустимый момент прокатки М Pnp.-fT 1550-0,17-210 55 тм. 1000 Валок, изготовленный по предлагаемому способу, имеет Рнаг. 2000т;- 1,29, Рпр. 1550т Допустимое усилие прокатки Р 527 т. Допустимый момент прокатки лл D f 1550-0,17-370 „., М Рпр. 1()о(р- 97 тм. Валок изготавливаемый по п. 2 формулы изобретения, в связи с увеличением диаметра резьбового хвостовика имеет Рнат. 3200 1:07; Рпр. 2960 т. Допустимое усилие прокатки Р 2960Х Х2ХО,17 1000 т. Допустимый момент прокатки.

2960-0.17-370

М

186тм. 1000

Таким образом, по сравнению с прототипом по моменту несущая способность валка, изготовленного по п. 1, формулы, увеличивается на 76%при одинаковом допустимом усилии прокатки, а изготовленного по п. 2 формулы, на 239%, при этом допустимое усилие прокатки возрастает на 89%.

Предлагаемый способ целесообразно использовать для валков с короткой бочкой в тяжелонагруженных клетях, например, для горизонтальных валков универсальных балочных клетей с роликовыми и подшипниками жидкостного .трения. Это позволит заменить цельные валки на составные, при этом расход валков снижается более чем вдвое за счет снижения веса сменной части - бандажа и многократного использования остальных деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Составной прокатный валок | 1990 |

|

SU1731313A1 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2002 |

|

RU2226134C2 |

| Способ сборки предварительно напряженного прокатного валка нереверсивной клети | 1981 |

|

SU997869A1 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2001 |

|

RU2201822C2 |

| Предварительно напряженный составной прокатный валок | 1978 |

|

SU663456A1 |

| Способ подготовки к эксплуатации составного прокатного валка | 1983 |

|

SU1219185A1 |

| Прокатный валок | 1973 |

|

SU540687A1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1999 |

|

RU2211101C2 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1995 |

|

RU2090278C1 |

| НЕРЕВЕРСИВНЫЙ СТАН ДЛЯ ПРОКАТКИ ТОНКИХ И ТОНЧАЙШИХ ЛЕНТ | 2004 |

|

RU2254945C1 |

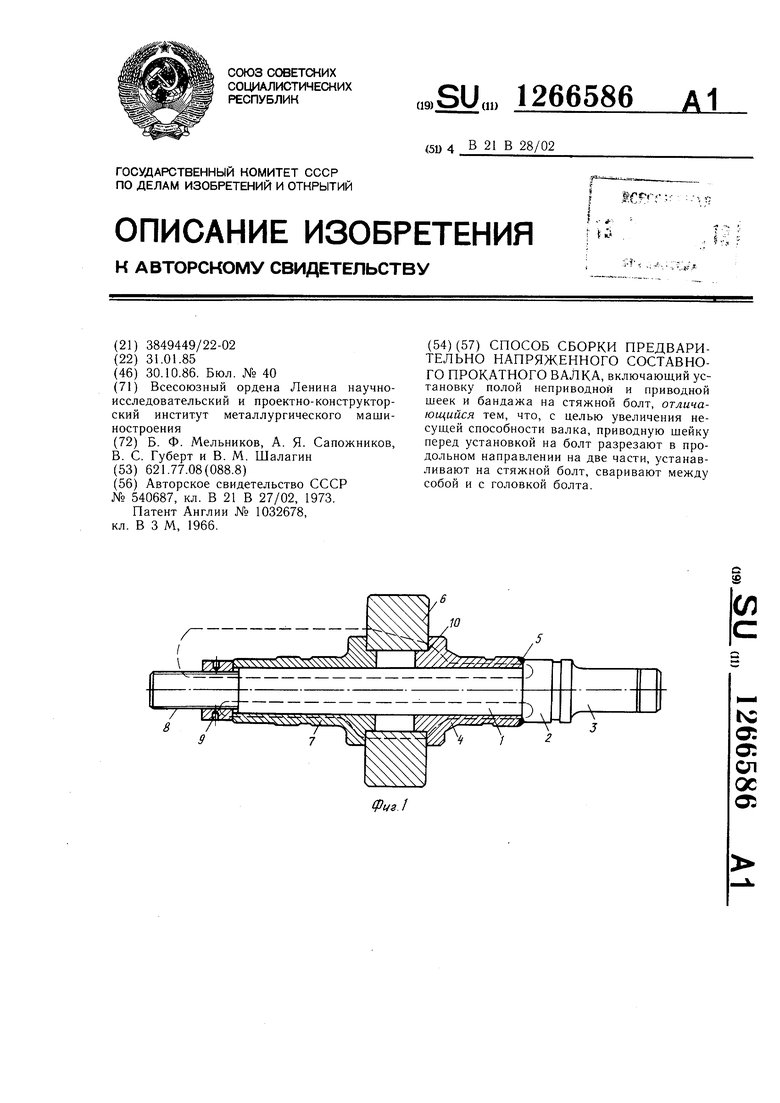

СПОСОБ СБОРКИ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОГО СОСТАВНОГО ПРОКАТНОГО ВАЛКА, включающий установку полой неприводной и приводной шеек и бандажа на стяжной болт, отличающийся тем, что, с целью увеличения несуш,ей способности валка, приводную шейку перед установкой на болт разрезают в продольном направлении на две части, устанавливают на стяжной болт, сваривают между собой и с головкой болта.

| Прокатный валок | 1973 |

|

SU540687A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент Англии № 1032678, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-10-30—Публикация

1985-01-31—Подача