Изобретение относится к литейному производству, в частности к центробежному литью, преимущественно кольцевых заготовок и втулок.

Цель изобретения - повышение производительности труда.

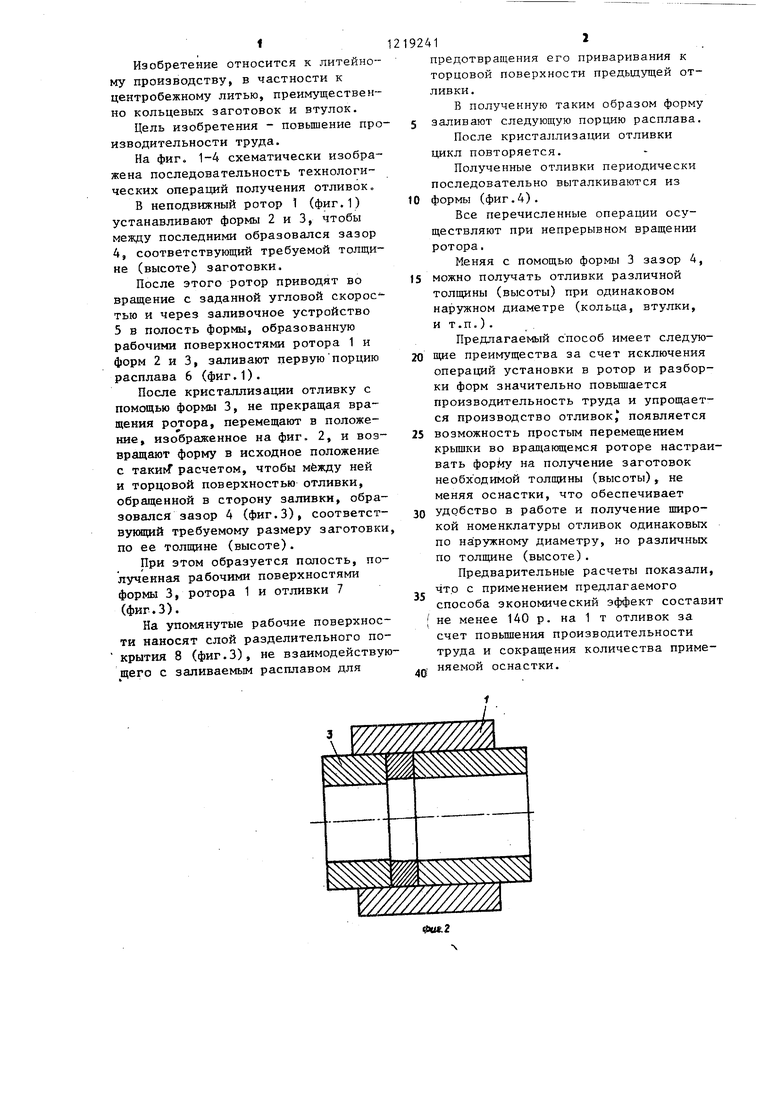

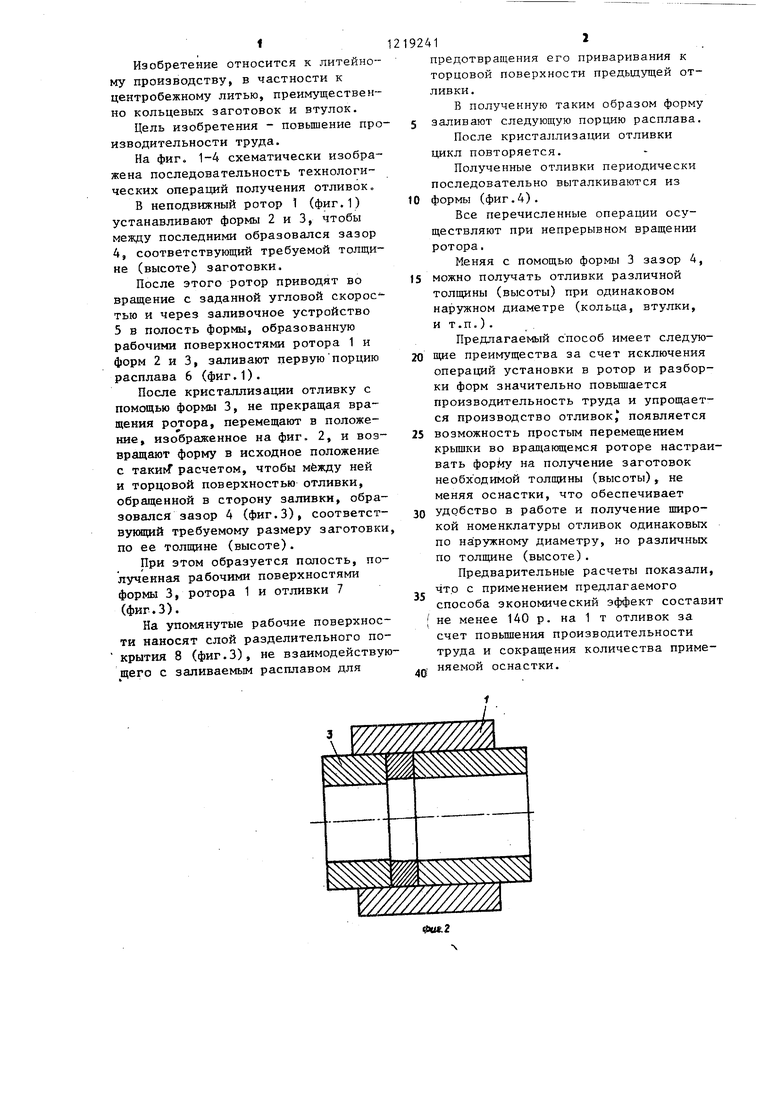

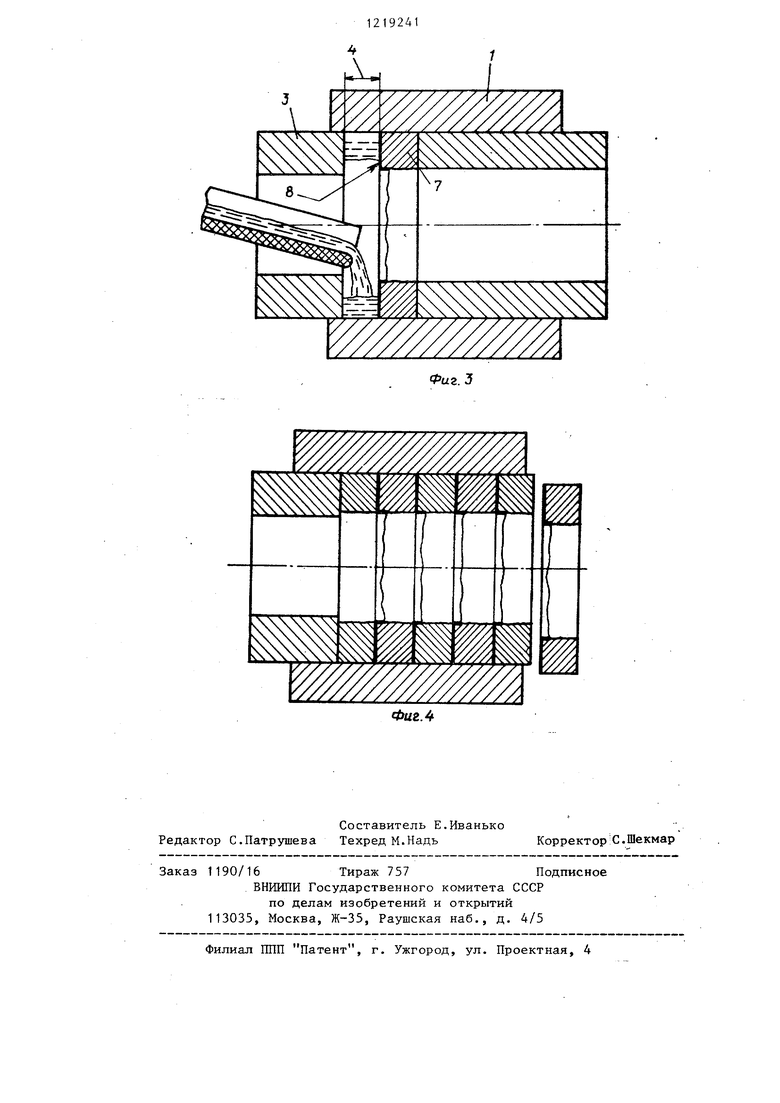

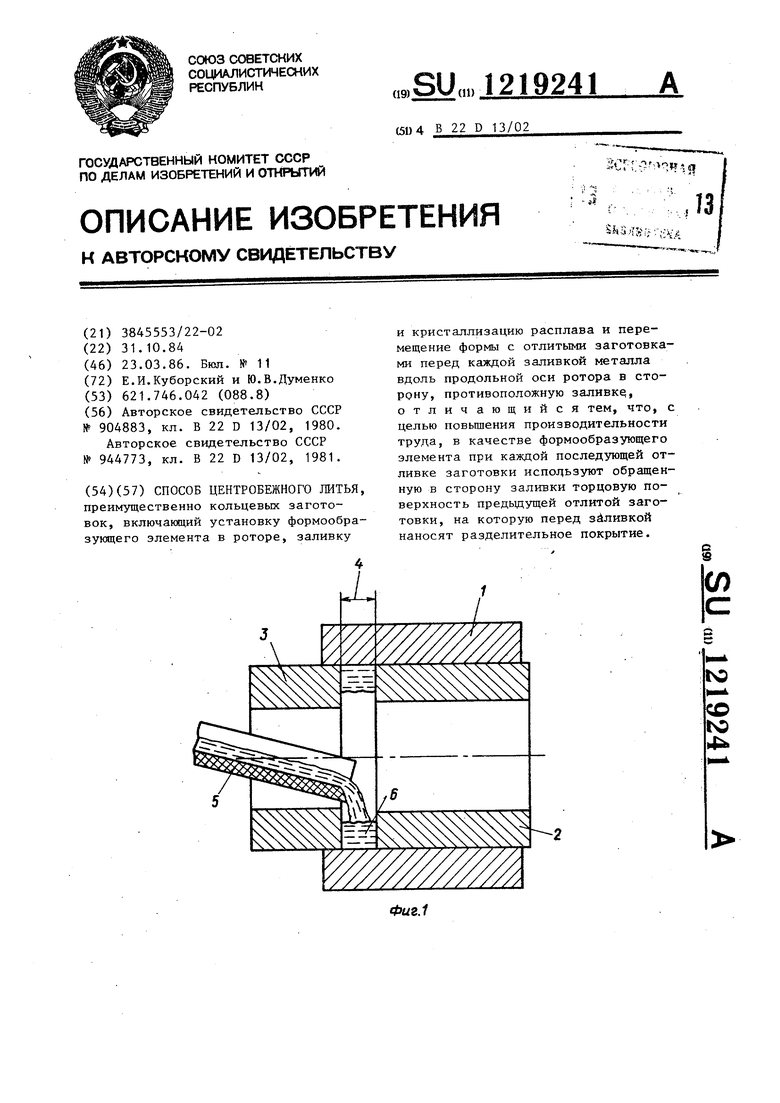

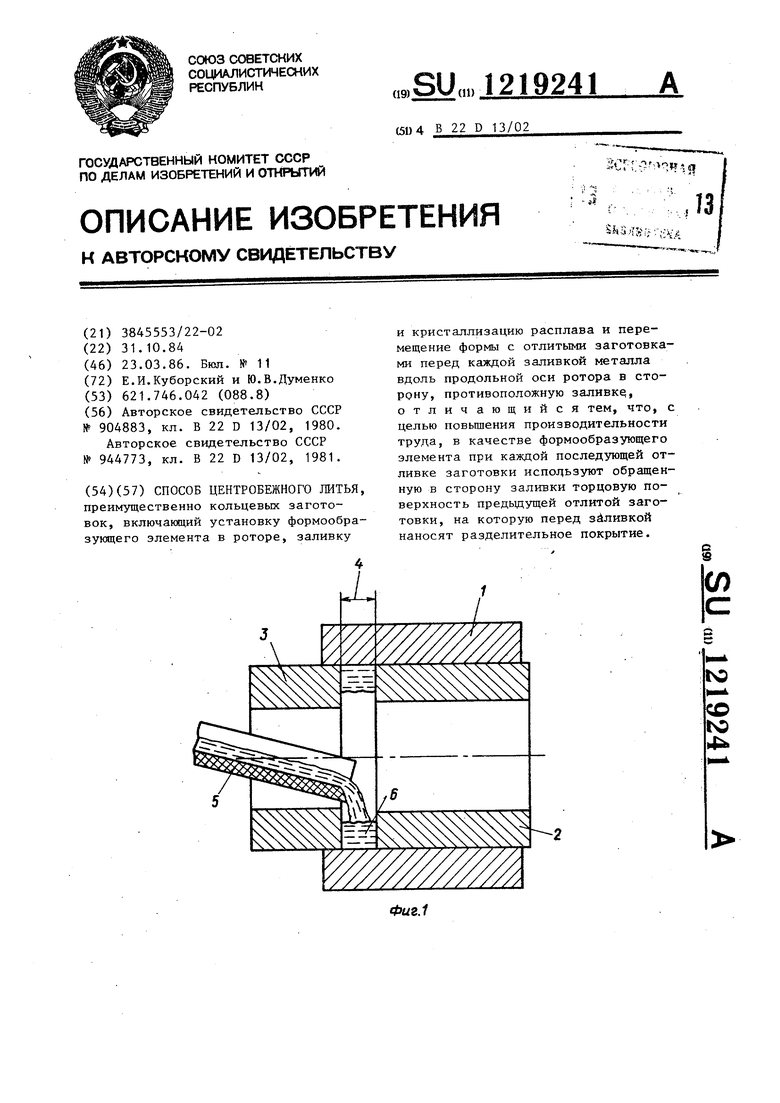

На фиг. 1-4 схематически изображена последовательность технологических операций получения отливок.

В неподвижный ротор 1 (фиг.1) устанавливают формы 2 и 3, чтобы между последними образовался зазор 4, соответствующий требуемой толщине (высоте) заготовки.

После этого ротор приводят во вращение с заданной угловой скоростью и через заливочное устройство 5 в полость формы, образованную рабочими поверхностями ротора 1 и форм 2 и 3, заливают первую порцию расплава 6 (фиг.1).

После кристаллизации отливку с помощью формы 3, не прекращая вращения ротора, перемещают в положение, изображенное на фиг. 2, и возвращают форму в исходное положение с TBKKtf расчетом, чтобы между ней и Торцовой поверхностью отливки, обращенной в сторону заливки, образовался зазор 4 (фиг.З), соответствующий требуемому размеру заготовки по ее толщине (высоте).

При этом образуется полость, полученная рабочими поверхностями формы 3, ротора 1 и отливки 7 (фиг.З).

На упомянутые рабочие поверхности наносят слой разделительного покрытия 8 (фиг.З), не взаимодействующего с заливаемым расплавом для

5

9241i

предотвращения его приваривания к торцовой поверхности предыдущей отливки,

В полученную таким образом форму 5 заливают следующую порцию расплава.

После кристаллизации отливки цикл повторяется.

Полученные отливки периодически последовательно выталкиваются из 0 формы (фиг.4).

Все перечисленные операции осуществляют при непрерывном вращении ротора.

Меняя с помощью формы 3 зазор 4, можно получать отливки различной толщины (высоты) при одинаковом наружном диаметре (кольца, втулки, и т.п.).

Предлагаемый способ имеет следующие преимущества за счет исключения операций установки в ротор и разборки форм значительно повышается производительность труда и упрощается производство отливок, появляется возможность простым перемещением крышки во вращающемся роторе настраивать форму на получение заготовок необходимой толщины (высоты), не меняя оснастки, что обеспечивает удобство в работе и получение широкой номенклатуры отливок одинаковых по на;ружному диаметру, но различных по толщине (высоте).

Предварительные расчеты показали, что с применением предлагаемого способа экономический эффект составит I не менее 140 р. на 1 т отливок за счет повьшения производительности труда и сокращения количества приме- jj. няемой оснастки.

0

5

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежного литья | 1980 |

|

SU935207A1 |

| Способ центробежного литья | 1981 |

|

SU944773A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТЯЖЕННЫХ ОТЛИВОК С НАПРАВЛЕННОЙ СТРУКТУРОЙ ИЗ СПЛАВОВ | 1992 |

|

RU2021878C1 |

| Кокиль с полым металлическим стержнем для получения отливок с полостями при литье металла со шлаком | 1990 |

|

SU1811975A1 |

| Способ получения неотбеленных чугунных отливок | 1982 |

|

SU1052322A1 |

| Поточная линия производства литых трубных заготовок центробежным способом | 1981 |

|

SU984653A1 |

| Способ производства фасонных отливок и литейная форма для его осуществления | 1991 |

|

SU1782191A3 |

| Способ получения отливок | 1989 |

|

SU1734941A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2252108C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

Фиг. 3

Фиг А

| Способ центробежного литья | 1980 |

|

SU904883A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ центробежного литья | 1981 |

|

SU944773A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-03-23—Публикация

1984-10-31—Подача