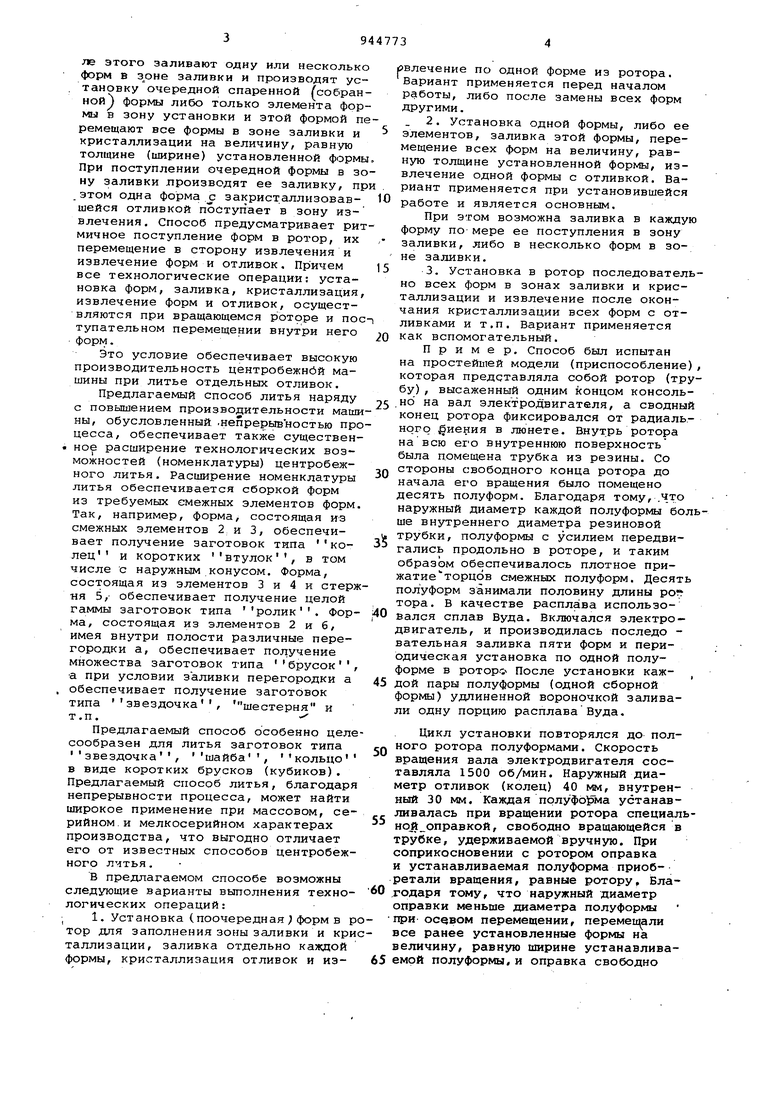

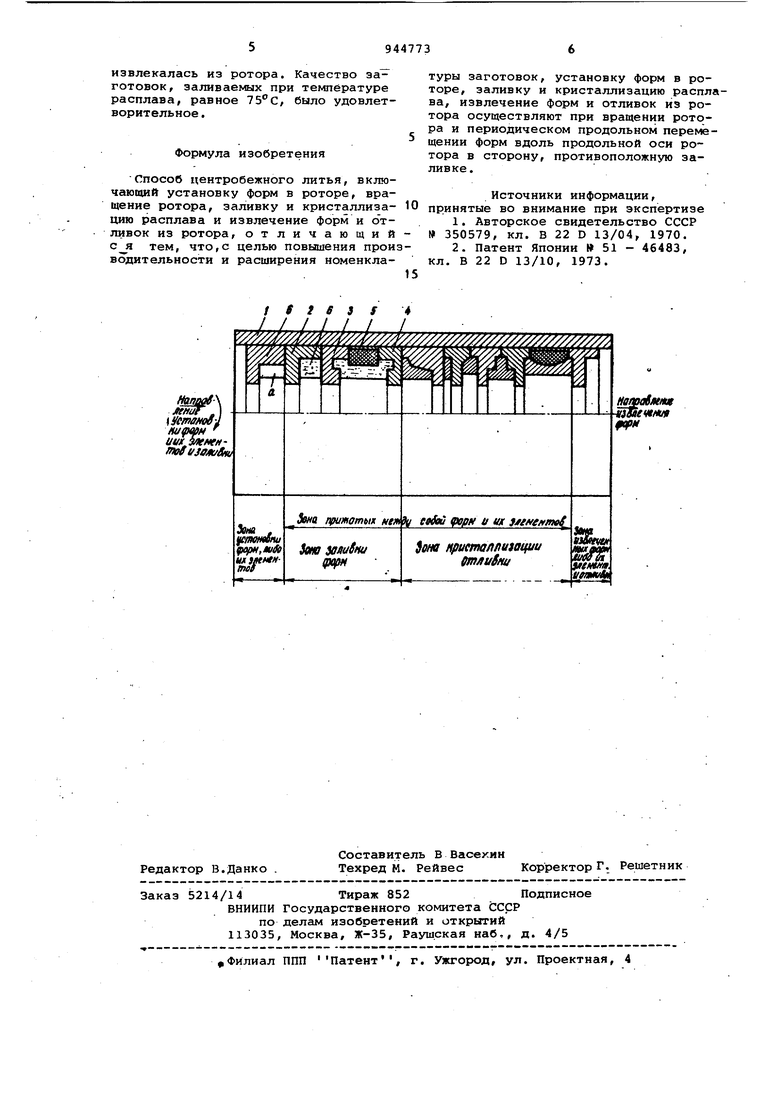

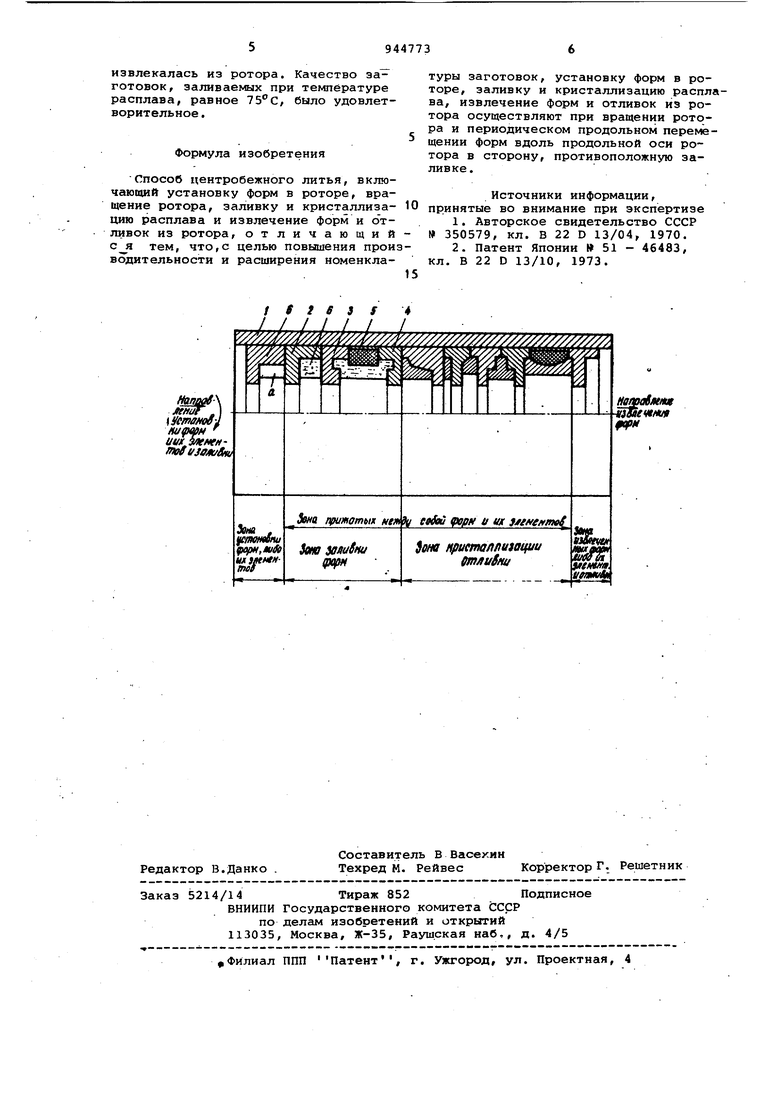

Изобретение относится к литейному производству и, в частности, к цент1Х)бежному .питью заготовки. Известен способ центробежного лить включающий изготовление множества фор из формовочной смеси (непосредственно в изложнице), вращение изложницы, заливку расплава, кристаллизацию за.готовок и их удаление совместно с формовочной смесью Недостаток способа состоит в том, что изготовление множества форм и уда ление ОТ.ПИВОК производят при остановк изложницы, вследствие чего производительность машины невелика. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ центробежного литья, включающий установку форм в роторе, вращение ротора, заливку и кристаллизацию расплава и извлечение форм и отливок из ротора 2. Цель изобретения - повышение производительности способа и расширение номенклатуры заготовок. Указанная цель достигается тем, чт установку форм в роторе, заливку и кристаллизацию расплава, извлечение форм и отливок из ротора осуществляют при вращении ротора и периодическо продольном перемещении форм вдоль продольной оси ротора в сторону, противоположную заливке , . . На чертеже представлена схема устройства, реализующего способ. Предлагаемый способ литья осуществляется, например, с использованием ротора 1 изложницы, помещенной на опорные ролики центробежной роликивой ма-г шины. Внутри ротора предусматривается наличие зоны установки форм либо их элементов, зоны заливки форм, зоны кристаллизации отливок и зоны извлечения форм и отливок из ротора. Способ предусматривает совместное прижатие всех форм либо их элементов друг к другу, находящихся в зонах заливки и кристаллизации (прижатие смежных форм либо кх элементов по их торцам) и их периодическое последовательное (поступательное) перемещение внутри ротора в сторону, противоположную заливке (в сторону извлечения форм и отливок). В соответствии со способом, вначале производят установку спаренных элементов (полуформ) 2 и 3 по всей длине зоны, где все спаренные формы прижаты торцами друг к другу (возможна установка отдельно элементов форм). После этого заливают одну или нескольк форм в зоне заливки и производят ус тановку очередной спаренной (собран ной формы либо только элемента фор мы в зону установки и этой формой п ремещают все формы в зоне заливки и кристаллизации на величину, равную толщине (ширине) установленной форм При поступлении очередной формы в з ну заливки производят ее заливку, п .этом одна форма с закристаллизовавшейся отливкой пойтупает в зону извлечения. Способ предусматривает ри мичное поступление форм в ротор, их перемещение в сторону извлечения и извлечение форм и отливок. все технологические операции: установка форм, заливка, кристаллизация извлечение форм и отливок, осуществляются при вращающемся роторе и no тупательном перемещении внутри него форм. Это условие обеспечивает высокую производительность центробежной машины при литье отдельных отливок. Предлагаемый способ литья наряду с повышением производительности маши ны, обусловленный .непрерьюностью про цесса, обеспечивает также существенное расширение технологических возможностей (номенклатуры) центробежного литья. Расширение номенклатуры литья обеспечивается сборкой форм из требуемых смежных элементов форм Так, например, форма, состоящая из смежных элементов 2 и 3, обеспечивает получение заготовок типа колец и коротких втулок, в том числе с наружным конусом. Форма, состоящая из элементов 3 и 4 и стерж ня 5,- обеспечивает получение целой гаммы заготовок типа ролик. Форма, состоящая из элементов 2 и 6, имея внутри полости различные перегородки а, обеспечивает получение множества заготовок типа брусок а при условии заливки перегородки а обеспечивает получение заготовок типа звездочка, шестерня и т.п.Предлагаемый способ особенно целе сообразен для литья заготовок типа шайба, кольцо звездочка, в виде коротких брусков (кубиков). Предлагаемый способ литья, благодаря непрерывности процесса, может найти широкое применение при массовом, серийном, и мелкосерийном характерах производства, что выгодно отличает его от известных способов центробежного лчтья. В предлагаемом способе возможны следующие варианты выполнения технологических операций: 1. Установка (поочередная ; форм в р тор для заполнения зоны заливки и кри таллизации, заливка отдельно казвдой формы, кристаллизация отливок и извлечение по одной форме из ротора. Вариант применяется перед началом работы, либо после замены всех форм другими. 2.Установка одной формы, либо ее элементов, заливка этой формы, перемещение всех форм на величину, равную толщине установленной формы, извлечение одной формы с отливкой. Вариант применяется при установившейся работе и является основным. При этом возможна заливка в каждую форму по мере ее поступления в зону заливки, либо в несколько форм в зоне заливки. 3.Установка в ротор последовательно всех форм в зонах заливки и кристаллизации и извлечение после окончания кристаллизации всех форм с отливками и т.п. Вариант применяется как вспомогательный. Пример. Способ был испытан на простейшей модели (приспособление), которая представляла собой ротор (трубу) , высаженный одним концом консольно на вал электродвигателя, а сводный конец ротора фиксировался от радиального иения в люнете. Внутрь ротора на всю его внутреннюю поверхность была помещена трубка из резины. Со стороны свободного конца ротора до начала его вращения было помещено десять полуформ. Благодаря тому,.что наружный диаметр каждой полуформы больше внутреннего диаметра резиновой трубки, полуформы с у силием передвигались продольно в роторе, и таким образом обеспечивалось плотное прижатие торцов смежных полуформ. Десять полуформ занимали половину длины рот тора. В качестве расплава использовался сплав Вуда. Включался электродвигатель, и производилась последо вательная заливка пяти форм и периодическая установка по одной полуформе в роторо После установки каж- , дои пары полуформы (одной сборной формы) удлиненной вороночкой заливали одну порцию расплава Вуда. Цикл установки повторялся до полного ротора полуформами. Скорость вращения вала электродвигателя составляла 1500 об/мин. Наружный диаметр отливок (колец) 40 мм, внутренный 30 мм. Каждая полуфориа устанавливалась при вращении ротора специально оправкой, свободно вращающейся в трубке, удерживаемой вручную. При соприкосновении с ротором оправка и устанавливаемая полуформа приобретали вращения, равные ротору, Благодаря тому, что наружный диаметр оправки меньше диаметра полуформы при- OCQBOM перемещении, перемехцали все ранее установленные формы на величину, равную ширине устанавливаемрй полуформы,и оправка свободно извлекалась из ротора. Качество заготовок, заливаемых при температуре расплава, равное , было удовлетворительное . Формула изобретения Способ центробежного литья, включающий установку форм в роторе, вращение ротора, заливку и кристаллизацию расплава и извлечение форм и отливок из ротора, отличающий с я тем, что,с целью повышения прои водительности и расширения номенкла/ t г

////// / Ml.,. . HUftfH иих уаененffiefUJOJK/&iu

3 S туры заготовок, установку форм в роторе, заливку и кристаллизацию расплава, извлечение форм и отливок из ротора осуществляют при вращении ротора и периодическом продольном перекющении форм вдоль продольной оси ротора в сторону, противоположную заливке. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР I 350579, кл. В 22 D 13/04, 1970. 2.Патент Японии 51 - 46483, кл. В 22 D 13/10, 1973. Нийравмнае Щгмгмлг

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежного литья | 1980 |

|

SU935207A1 |

| Устройство для центробежного литья | 1979 |

|

SU839672A1 |

| Способ центробежного литья | 1980 |

|

SU904883A1 |

| Способ литья заготовок | 1981 |

|

SU1042883A1 |

| Способ центробежного литья биметаллических заготовок | 1986 |

|

SU1359061A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРОТКОЗАМКНУТОЙ ОБМОТКИ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2018 |

|

RU2682912C1 |

| Способ производства бесшовных труб большого диаметра из конструкционных сталей | 2019 |

|

RU2714355C1 |

| Способ изготовления полых фасонных деталей | 2017 |

|

RU2663788C1 |

| СПОСОБ ЛИТЬЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2021 |

|

RU2762692C1 |

Звна притотш не

Зона заш(ни ipapn

toSou рп о их tJUfteitma

ш

Пм импвс

вна нриетоллаюции frnauSw

9яентя. ueoftk

Авторы

Даты

1982-07-23—Публикация

1981-01-28—Подача