1

Изобретение относится к устройствам для непрерывного формования из пластичных керамических масс изделий цилиндрической формы с боковой поверхностью в виде спиральных ребер и может быть использовано в электрокерамической промышленности для производства изоляторов.

Целью изобретения является улучшение качества изделий.

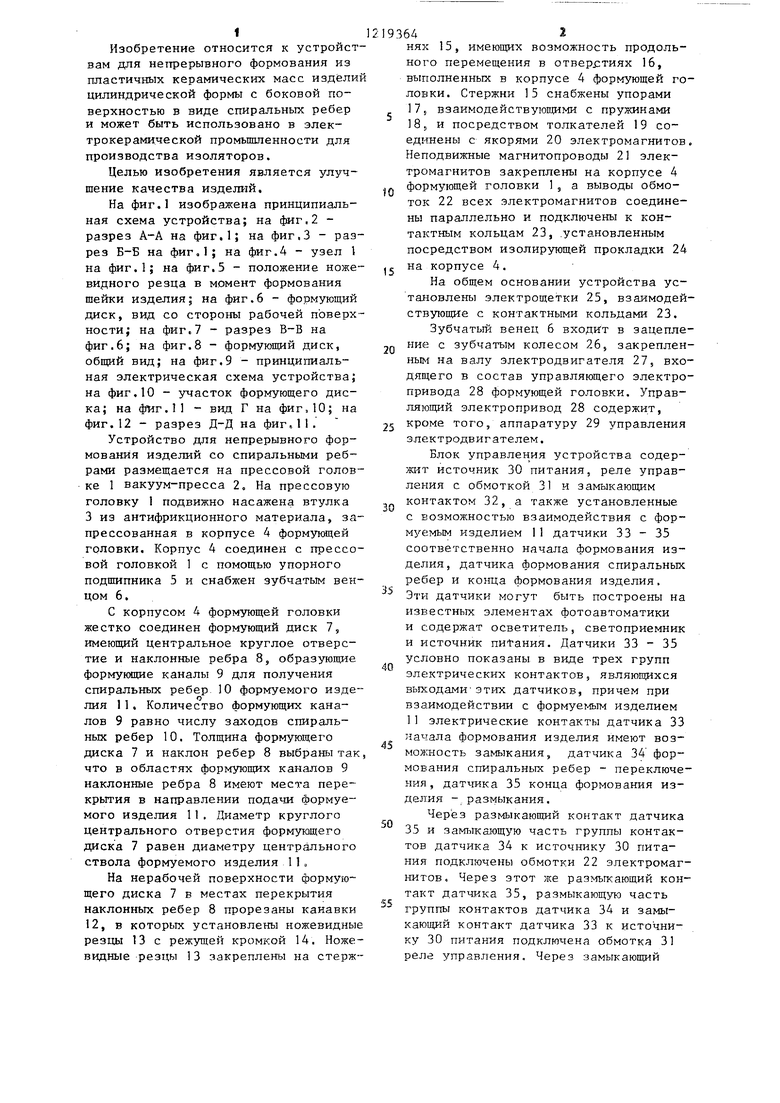

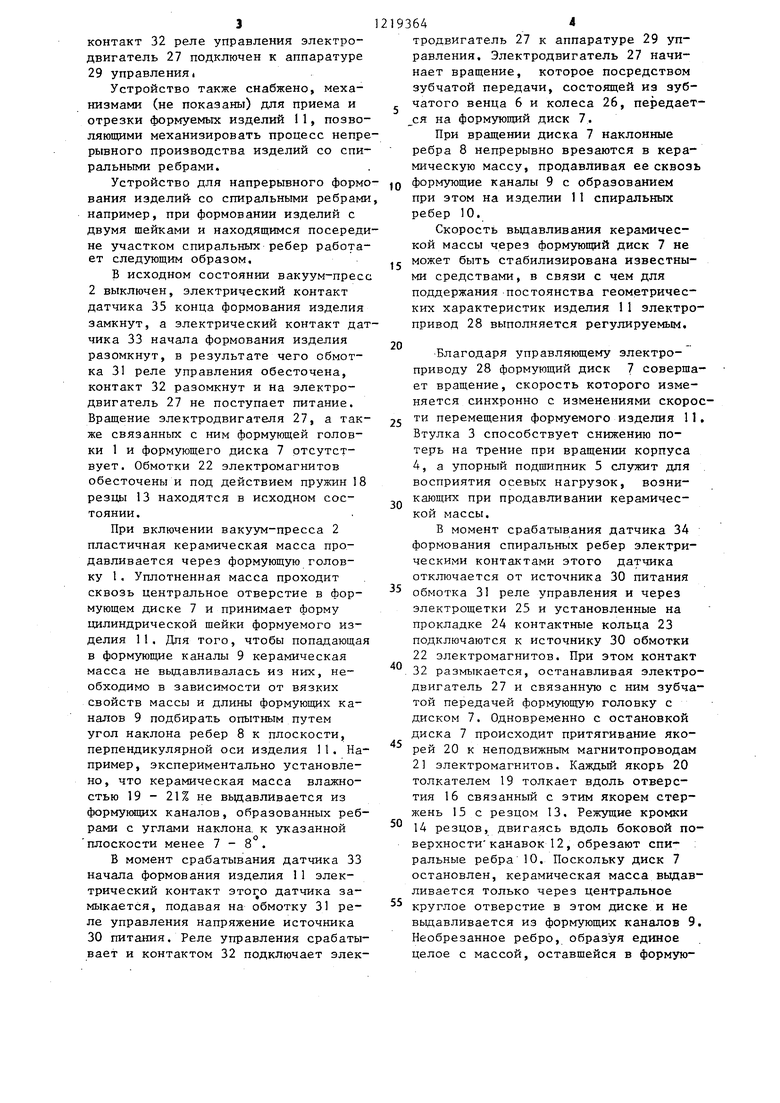

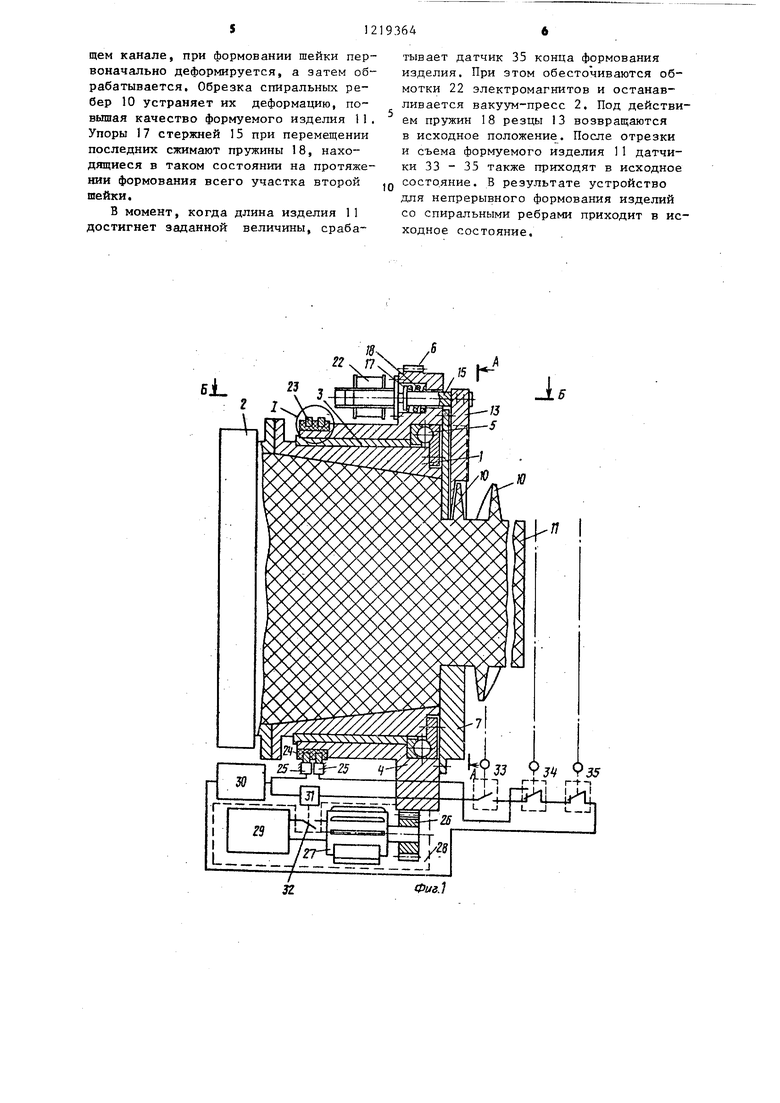

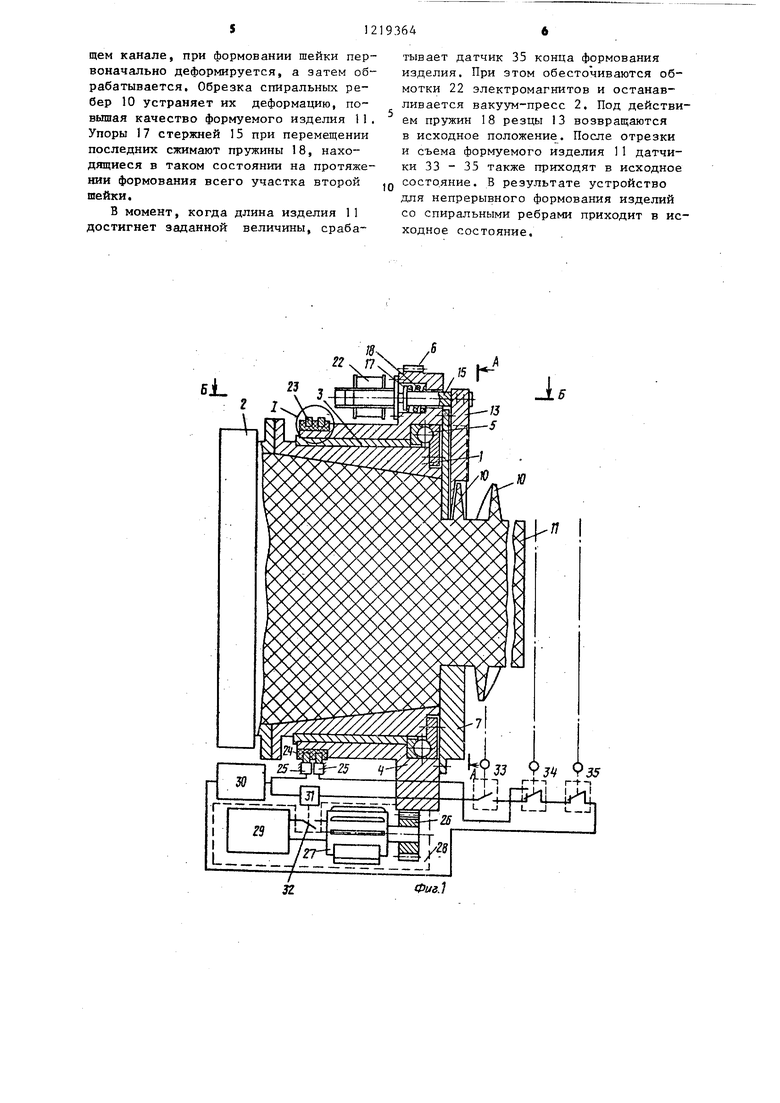

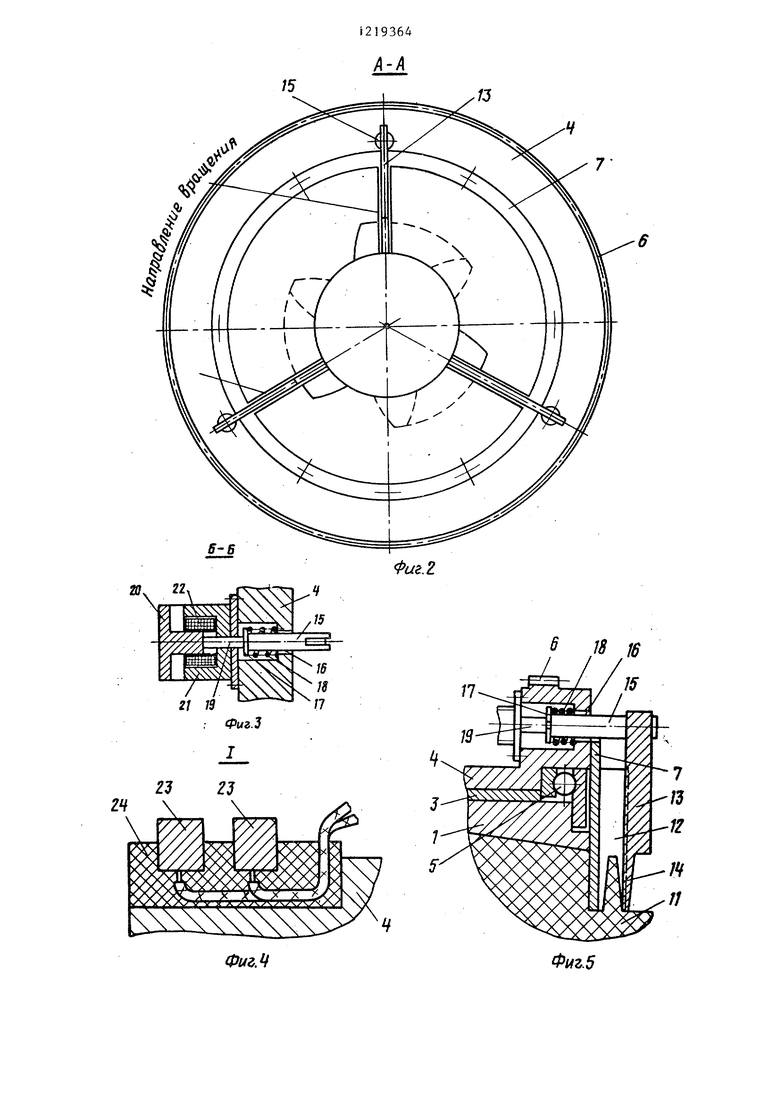

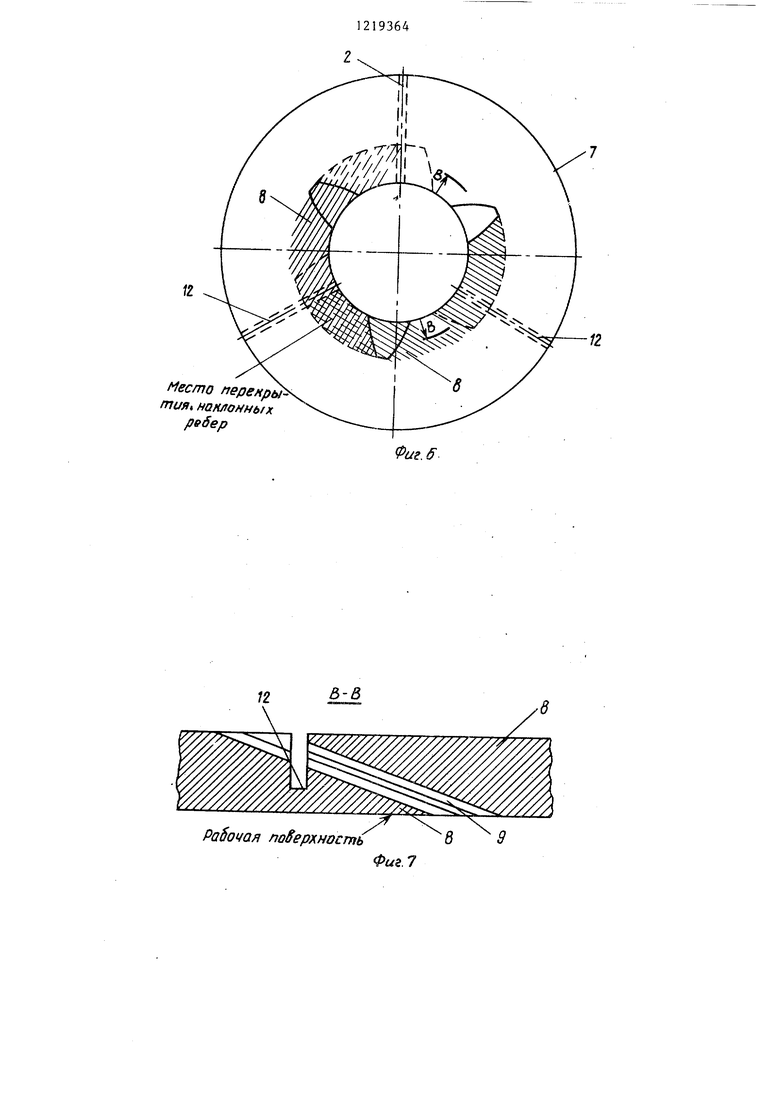

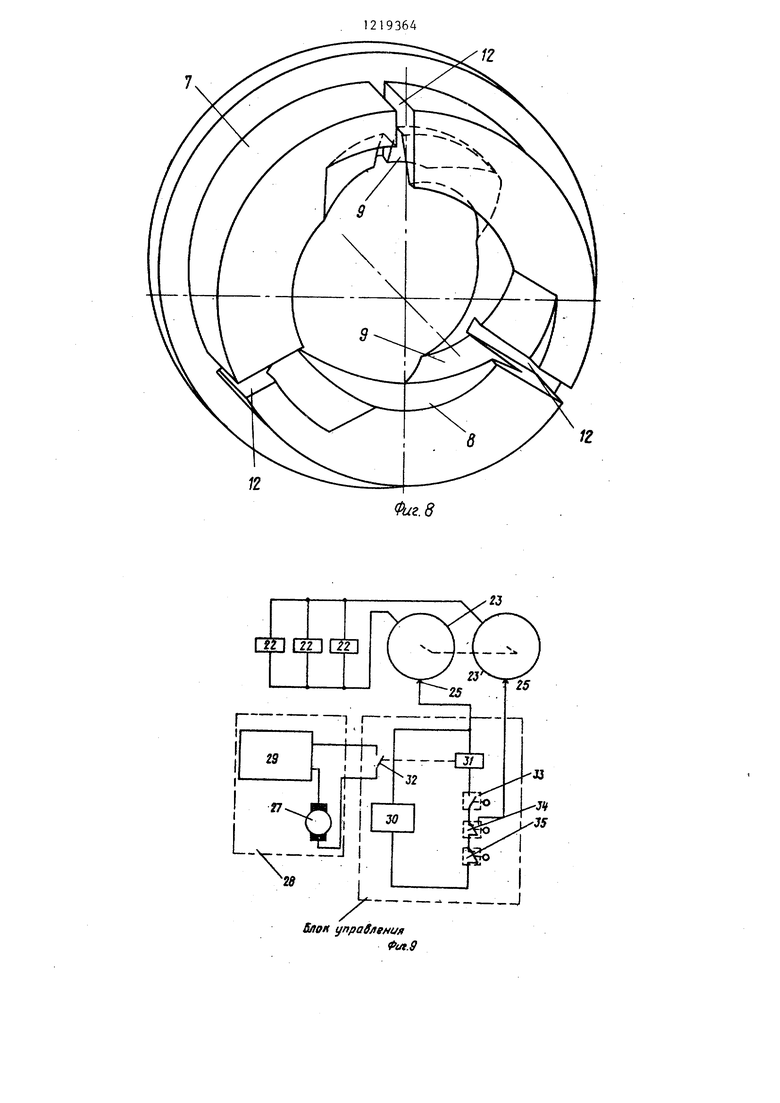

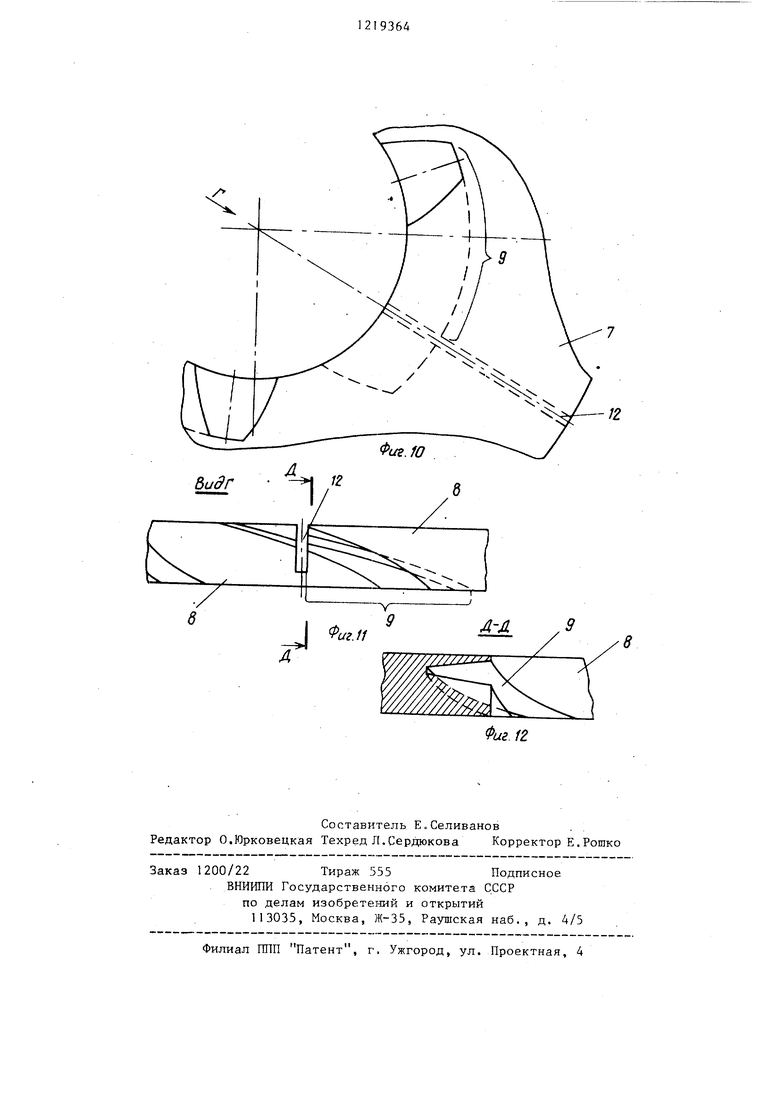

На фиг.1 изображена принципиальная схема устройства; на фиг,2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг,1; на фиг.4 - узел I на фиг.1; на фиг.З - положение ноже- видного резца в момент формования шейки изделия; на фиг.6 - формующий диск, вид со стороны рабочей поверхности; на фиг.7 - разрез В-В на фиг.6; на фиг.8 - формующий диск, общий вид; на фиг.9 - принципиальная электрическая схема устройства; на фиг.10 - участок формующего диска; на фиг.11 - вид Г на фиг,10; на фиг. 12 - разрез Д-Д на фиг,Г1.

Устройство для непрерывного формования изделий со спиральными ребрами размещается на прессовой головке 1 вакуум-пресса 2, На прессовую головку 1 подвижно насажена втулка 3 из антифрикционного материала, запрессованная в корпусе 4 формукяцей головки. Корпус 4 соединен с прессовой головкой 1 с помощью упорного подшипника 5 и снабжен зубчатым венцом 6.

С корпусом 4 формующей головки жестко соединен формующий диск 7, имеющий центральное круглое отверстие и наклонные ребра 8, образующие формующие каналы 9 для получения спиральных ребер 10 формуемого изделия 11, Количество формующих каналов 9 равно числу заходов спиральных ребер 10. Толщина формующего диска 7 и наклон ребер 8 выбраны так что в областях формующих каналов 9 наклонные ребра 8 имеют места перекрытия в направлении подачи формуемого изделия 11, Диаметр круглого центрального отверстия формующего диска 7 равен диаметру центрального ствола формуемого изделия 11,

На нерабочей поверхности формующего диска 7 в местах перекрытия наклонных ребер 8 прорезаны канавки 12, в которых установлены ножевидные резцы 13 с режуп1ей кромкой 14. Ножевидные резцы 13 закреплены на стерж10

15

193642

нях 15, имеющих возможность продольного перемещения в отверстиях 16, выполненных в корпусе 4 формующей головки. Стержни 15 снабжены упорами 17, взаимодействующими с пружинами 18,, и посредством толкателей 19 соединены с якорями 20 электромагнитов. Неподвижные магнитопроводы 21 электромагнитов закреплены на корпусе 4 формующей головки 1, а выводы обмоток 22 всех электромагнитов соединены параллельно и подключены к контактным кольцам 23, .установленным посредством изолирующей прокладки 24 на корпусе 4.

На общем основании устройства установлены электрощетки 25, взаимодействующие с контактными кольдами 23.

Зубчатый венец 6 входит в зацепле- j- ние с зубчатым колесом 26, закрепленным на валу электродвигателя 27, входящего в состав управляющего электропривода 28 формующей головки. Управляющий электропривод 28 содержит, 25 кроме того, аппаратуру 29 управления электродвигателем.

Блок управлен ия устройства содер- источник 30 питания, реле управления с обмоткой 31 и замыкающим контактом 32, а также установленные с возможностью взаимодействия с формуемым изделием 11 датчики 33-35 соответственно начала формования изделия, датчика формования спиральных ребер и конца формования изделия. Эти датчики могут быть построены на известных элементах фотоавтоматики и содержат осветитель, светоприемник и источник питания. Датчики 33 - 35 условно показаны в виде трех групп электрических контактов, являющихся выходами-этих датчиков, причем при взаимодействии с формует гм изделием 11 электрические контакты датчика 33 начала формования изделия имеют воз- моясность замыкания, датчика 34 формования спиральных ребер - переключения, датчика 35 конца формования изделия - размыкания.

Через размыкающий контакт датчика 35 и замыкающую часть группы контактов датчика 34 к источнику 30 питания подключены обмотки 22 электромагнитов. Через этот же размыкающий контакт датчика 35, размыкающую часть группы контактов датчика 34 и замыкающий контакт датчика 33 к источнику 30 питания подключена обмотка 31 реле управления. Через замыкающий

30

40

50

55

контакт 32 реле управления электродвигатель 27 подключен к аппаратуре

29управления.

Устройство также снабжено, механизмами (не показаны) для приема и отрезки формуемых изделий 11, позволяющими механизировать процесс непрерывного производства изделий со спиральными ребрами.

Устройство для напрерывного формования изделий- со спиральными ребрами например, при формовании изделий с двумя шейками и находящимся посередине участком спиральных ребер работает следующим образом.

В исходном состоянии вакуум-пресс 2 выключен, электрический контакт датчика 35 конца формования изделия замкнут, а электрический контакт датчика 33 начала формования изделия разомкнут, в результате чего обмотка 31 реле управления обесточена, контакт 32 разомкнут и на электродвигатель 27 не поступает питание. Вращение электродвигателя 27, а также связанных с ним формующей головки 1 и формующего диска 7 отсутствует. Обмотки 22 электромагнитов обесточены и под действием пружин 18 резцы 13 находятся в исходном состоянии.

При включении вакуум-пресса 2 пластичная керамическая масса продавливается через формующую головку 1. Уплотненная масса проходит сквозь центральное отверстие в формующем диске 7 и принимает форму цилиндрической шейки формуемого изделия 11. Дпя того, чтобы попадающая в формующие каналы 9 керамическая масса не выдавливалась из них, необходимо в зависимости от вязких свойств массы и длины формующих каналов 9 подбирать опытным путем угол наклона ребер 8 к плоскости, перпендикулярной оси изделия 11. Например, экспериментально установлено, что керамическая масса влажностью 19 - 21% не вьщавливается из формукщих каналов, образованных ребрами с углами наклона, к указанной плоскости менее 7-8°.

В момент срабатывания датчика 33 начала формования изделия 11 электрический контакт этого датчика замыкается, подавая на обмотку 31 реле управления напряжение источника

30питания. Реле управления срабатывает и контактом 32 подключает элек19364Л

тродвигатель 27 к аппаратуре 29 управления. Электродвигатель 27 начинает вращение, которое посредством зубчатой передачи, состо5пцей иэ зубчатого венца 6 и колеса 26, передает- ся на формующий диск 7.

При вращении диска 7 наклонные ребра 8 непрерывно врезаются в керамическую массу, продавливая ее сквозь JQ формующие каналы 9 с образованием при этом на изделии 11 спиральных ребер 10.

Скорость вьщавливания керамической массы через формующий диск 7 не может быть стабилизирована известными средствами, в связи с чем для поддержания постоянства геометрических характеристик изделия 11 электропривод 28 выполняется регулируемым.

15

0

5

0

5

0

5

0

5

Благодаря управляющему электроприводу 28 формующий диск 7 соверща- ет вращение, скорость которого изменяется синхронно с изменениями скорости перемещения формуемого изделия 11. Втулка 3 способствует снижению потерь на трение при вращении корпуса 4, а упорный подпшпник 5 служит для восприятия осевых нагрузок, возникающих при продавливании керамической массы.

В момент срабатывания датчика ЗА формования спиральных ребер электрическими контактами этого датчика отключается от источника 30 питания обмотка 31 реле управления и через электрощетки 25 и установленные на прокладке 24 контактные кольца 23 подключаются к источнику 30 обмотки 22 электромагнитов. При этом контакт 32 размыкается, останавливая электродвигатель 27 и связанную с ним зубчатой передачей формующую головку с диском 7. Одновременно с остановкой диска 7 происходит притягивание якорей 20 к неподвижным магнитопроводам 2 электромагнитов. Каждый якорь 20 толкателем 19 толкает вдоль отверстия 16 связанный с этим якорем стержень 15 с резцом 13. Режущие кромки 14 резцов, двигаясь вдоль боковой поверхности канавок 12, обрезают спи- : ральные ребра 10. Поскольку диск 7 остановлен, керамическая масса выдавливается только через центральное круглое отверстие в этом диске и не выдавливается из формующих каналов 9. Необрезанное ребро, образуя единое целое с массой, оставшейся в формующем канале, при формовании шейки первоначально деформируется, а затем обрабатывается. Обрезка спиральных ребер 10 устраняет их деформацию, по- вьшая качество формуемого изделия 11, Упоры 17 стержней 15 при перемещении последних сжимают пружины 18, находящиеся в таком состоянии на протяжении формования всего участка второй шейки.

В момент, когда длина изделия 11 достигнет заданной величины, сраба

тывает датчик 35 конца формования изделия. При этом обесточиваются обмотки 22 электромагнитов и останавливается вакуум-пресс 2, Под действием пружин 18 резцы 13 возвращаются в исходное положение. После отрезки и съема формуемого изделия 11 датчики 33 - 35 также приходят в исходное состояние. В результате устройство для непрерывного формования изделий со спиральными ребрами приходит в исходное состояние.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного формования полуфабрикатов изделий со спиральными ребрами | 1984 |

|

SU1276505A1 |

| Устройство для непрерывного формования изоляторов со спиральными ребрами | 1986 |

|

SU1395503A1 |

| Устройство для управления непрерывным формованием изделий с осевой полостью и спиральными ребрами | 1984 |

|

SU1207774A1 |

| Устройство для управления непрерывным формованием изделий со спиральными ребрами | 1984 |

|

SU1230842A1 |

| Устройство для непрерывного формования изделий | 1977 |

|

SU710799A1 |

| Устройство для непрерывного формования изделий с осевой полостью и спиральными ребрами | 1986 |

|

SU1350022A1 |

| Устройство для обработки заготовок изоляторов | 1988 |

|

SU1645155A1 |

| Устройство для изготовления изделий со спиральными ребрами | 1984 |

|

SU1331645A1 |

| Роторная литьевая установка для переработки полимеров | 1980 |

|

SU1168427A1 |

| Устройство для непрерывного формования изделий со спиральным ребром | 1979 |

|

SU856802A1 |

«К

J,

/5

ФигЛ

Т

Фиг2

/7

ФиъМ

Фиг.5

И

Место пвренры friua, наклоннь/х рббер

Фиг. ff

В-В

Рабочая fjQSep}(Hocmb 8 9

Фиг. 7

12

1Z

Фиг. 8

SiloK упраЗлвния fta.S

./

Фиг. 12

Авторы

Даты

1986-03-23—Публикация

1984-11-02—Подача