Изобретение относится к устройствам для формования изделий, преимущественно изоляторов, из пластичных керамических масс и подобных материалов.

Известны устройства для непрерывного формования пластичной керамической массы через фигурное отверстие, например устройство для непрерывного формования стержневых изоляторов, снабженное с возможностью вращени } формующим диском, который выпатнен с фигурным ребром на внутренней поверхности и отверстием соответственно сечению изолятора {1|. Пластичная фарфоровая масса выдавливается через отверстие формующего диска, вращающегося относительно поступательно движущейся массы, что обеспечивает получение отформованных изоляторов с винтовыми ребрами.

Наиболее близким к изобретению техническим решением является устройство для непрерывного формования изделий, Например толяторов. содержащее составной формующий диск : радиально подвижными приводными шторами и привод формующего устройства {2,

Однако известные устройства для непрерывного формования изоляторов не обеспечивают формовку изоляторов с постоянным шагом винтовых ребер, так как в них не получается стабильной синхронизации между вращением формующего диска и поступательным движением фарфоровой массы, которая не может подаваться равномерно известными средствами, например вакуум-прессом, вследствие особенностей физических свойств массы (различная влажность, различные коэффициенты трения, сцепления к др.) и конструкции пресса. Это приводит к значительным отклонениям размеров изделий, ухудшает их качество и снижает производительность процесса формовки изоляторов. Попытки синхронизировать вращение формующего диска с неравномерным движением фарфоровой массы при помощи регулирования привода формующего устройства известными методами не дали положительных результатов пслелствие инердионного запаздывания отраГютки приводом сигнала на ускорение или замедление вращения формующего диска от датчика, связанного с поступательно движущейся массой, а также в результате наличия большого мертвого хода за счет зазоров в передаточных звеньях механизмов привода.

Целью настоящего изобретения является получение стабильных размеров шага винтовых ребер формуемого изделия, путем синхронизации скоростей поступательного движения заготовки и вращения формующего диска.

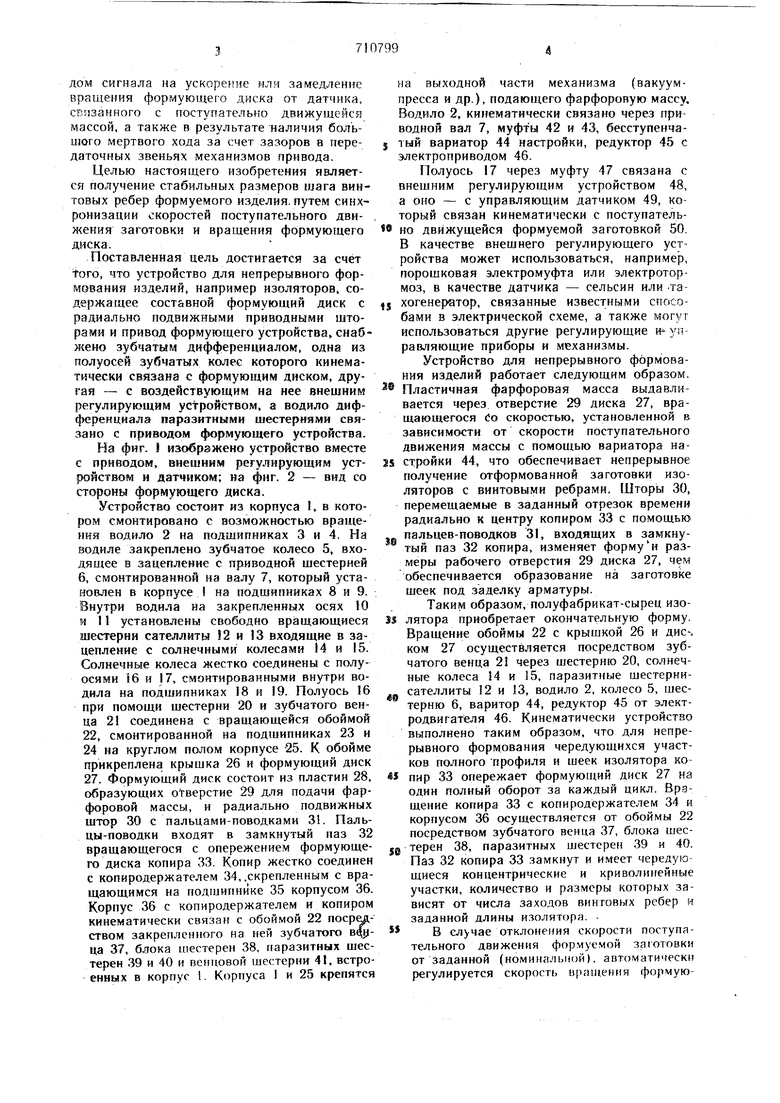

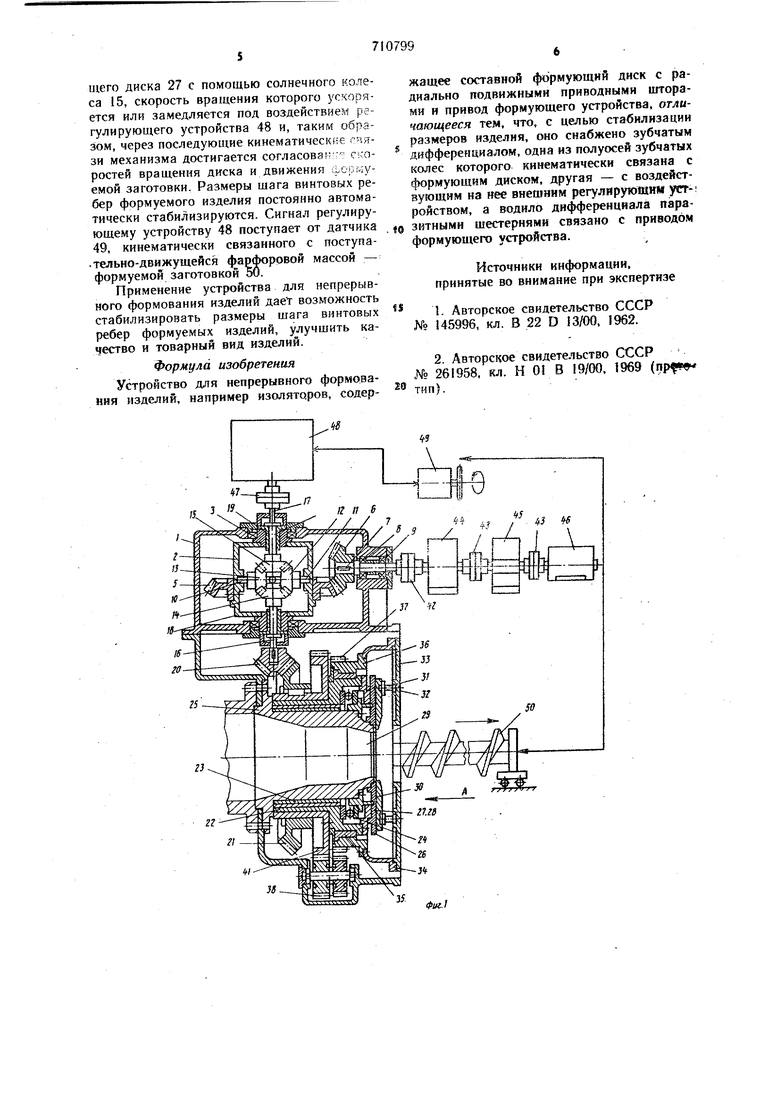

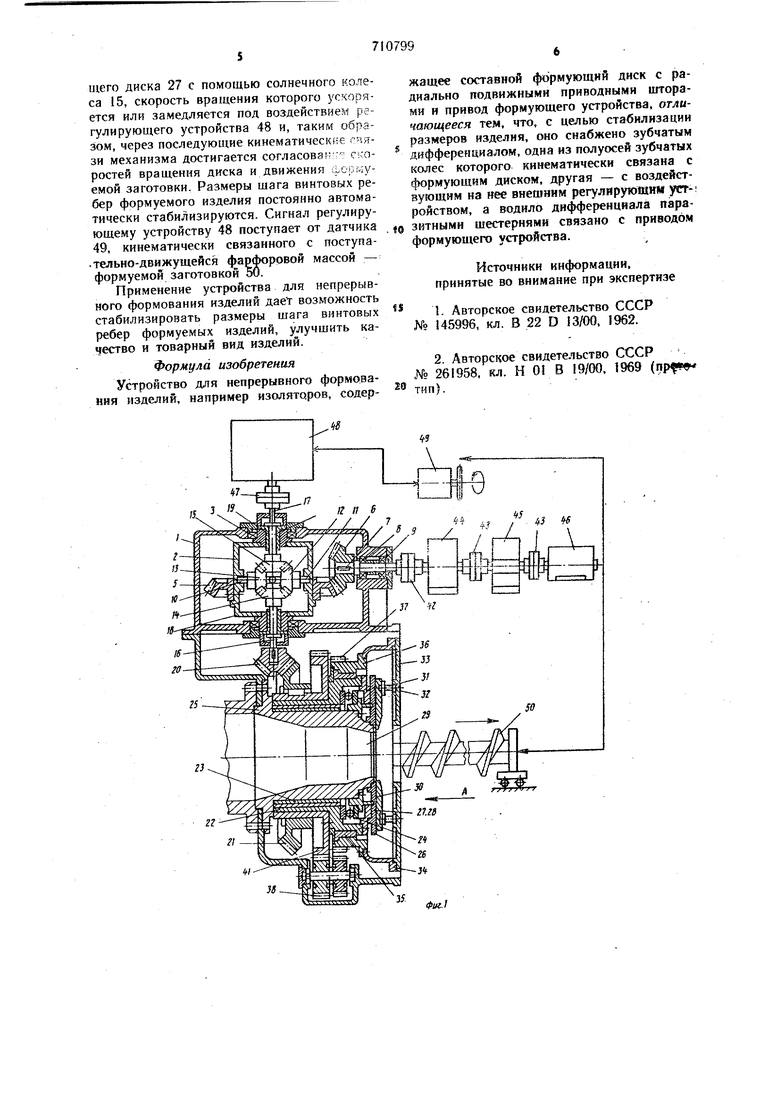

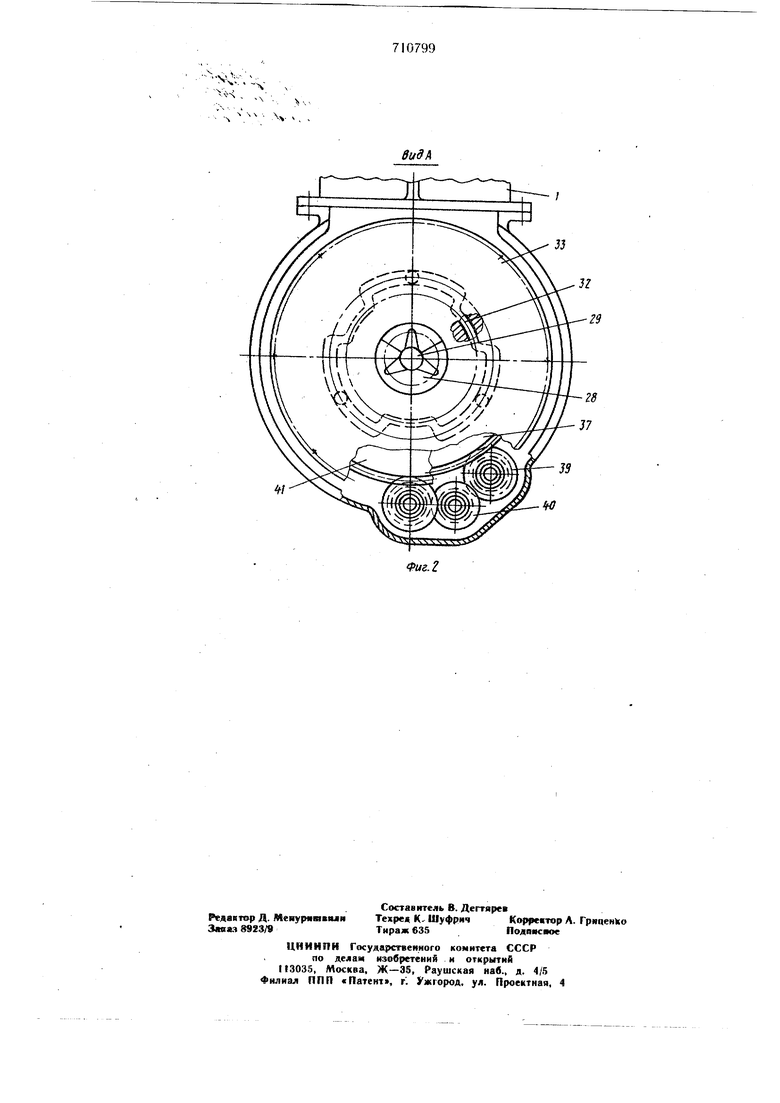

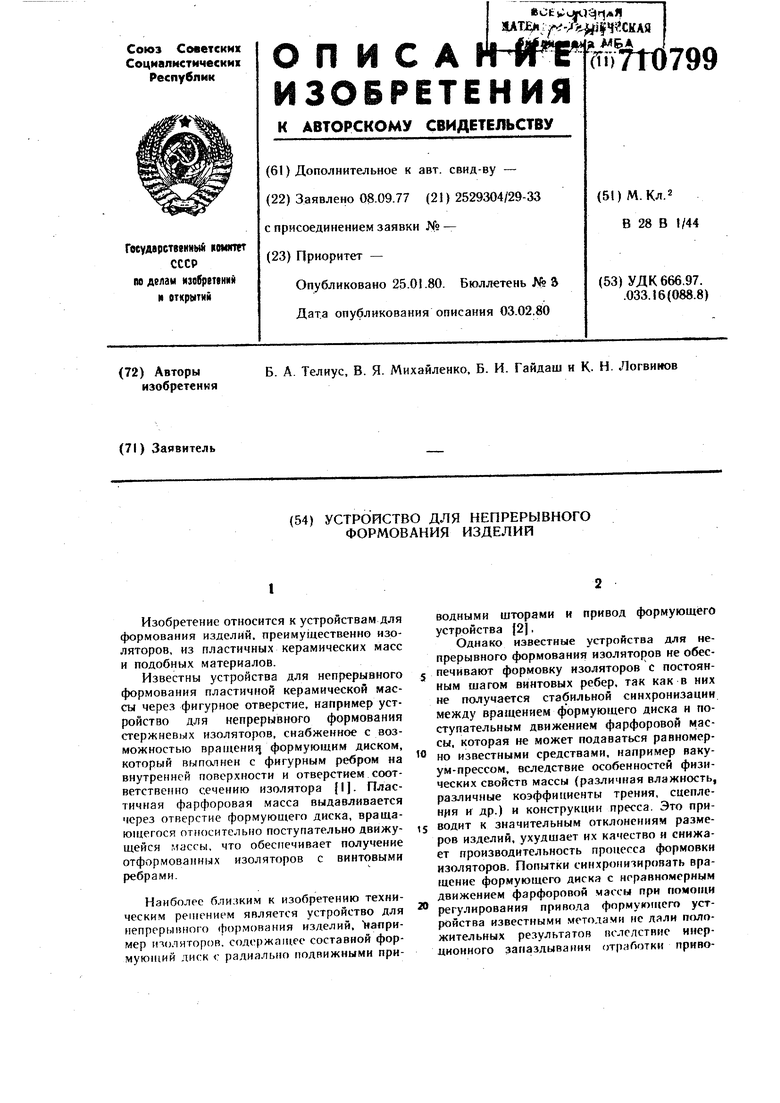

Поставленная цель достигается за счёт toro, что устройство для непрерывного формования изделий, например изоляторов, содержащее составной формующий диск с радиально подвижными приводными шторами и привод формующего устройства, снабжено зубчатым дифференциалом, одна из полуосей зубчатых колес которого кинематически связана с формующим диском, другая - с воздействующим на нее внешним регулирующим устройством, а водило дифференциала паразитными шестернями связано с приводом формующего устройства. На фиг. изображено устройство вместе с приводом, внешним регулирующим устройством и датчиком; на фиг. 2 - вид со стороны формующего диска.

Устройство состоит из корпуса 1, в котором смонтировано с возможностью вращения водило 2 на подшипниках 3 и 4. На водиле закреплено зубчатое колесо 5, входящее в зацепление с приводной шестерней 6, смонтированной на валу 7, который установлен в корпусе I на подшипниках 8 и 9. 1Внутри водила на закрепленных осях 10 и 11 установлены свободно вращающиеся шестерни сателлиты 2 и 13 входящие в зацепление с солнечными колесами 14 и 15. Солнечные колеса жестко соединены с полуосями 16 и 17, смонтированными внутри водила на подщипниках 18 и 19. Полуось 16 при помощи шестерни 20 и зубчатого венца 21 соединена с вращающейся обоймой 22, смонтированной на подшипниках 23 и 24 на круглом полом корпусе 25. К обойме прикреплена крышка 26 и формующий диск 27. Формующий диск состоит из пластин 28, образующих отверстие 29 для подачи фарфоровой массы, и радиально подвижных штор 30 с пальцами-поводками 31. Пальцы-поводки входят в замкнутый паз 32 вращающегося с опережением формующего диска копира 33. Копир жестко соединен с копиродержателем 34, .скрепленным с вращающимся на подшипнике 35 корпусом 36. Корпус 36 с копиродержателем и копиром кинематически связан с обоймой 22 посредством закрепленного на ней зубчатого B JJца 37, блока шестерен 38, паразитных шестерен 39 и 40 и венцовой шестерни 41, встроенных в корпус I. Корпуса 1 и 25 крепятся

на выходной части механизма (вакуумпресса и др.), подающего фарфоровую массу. Водило 2, кинематически связано через приводной вал 7, муфты 42 и 43, бесступенчатый вариатор 44 настройки, редуктор 45 с электроприводом 46.

Полуось 17 через муфту 47 связана с внещпим регулирующим устройством 48, а оно - с управляющим датчиком 49, который связан кинематически с поступательно движущейся формуемой заготовкой 50. В качестве внешнего регулирующего устройства может использоваться, например, порошковая электромуфта или электротормоз, в качестве датчика - сельсин или -гахогенератор, связанные известными способами в электрической схеме, а также могут использоваться другие регулирующие и уп равляющие приборы и механизмы.

Устройство для непрерывного формования изделий работает следующим образом. ® Пластичная фарфоровая масса выдавливается через отверстие 29 диска 27, вращающегося Со скоростью, установленной в зависимости от скорости поступательного движения массы с помощью вариатора настройки 44, что обеспечивает непрерывное получение отформованной заготовки изоляторов с винтовыми ребрами. Шторы 30, перемещаемые в заданный отрезок времени радиально к центру копиром 33 с помощью пальцев-поводков 31, входящих в замкнутый паз 32 копира, изменяет формуи размеры рабочего отверстия 29 диска 27, чем обеспечивается образование на заготовке шеек под заделку арматуры.

Таким образом, полуфабрикат-сырец изоS лятора приобретает окончательную форму. Вращение обоймы 22 с крышкой 26 и дис% ком 27 осуществляется посредством зубчатого венца 21 через шестерню 20, солнечные колеса 14 и 15, паразитные шестернисателлиты 12 и 13, водило 2, колесо 5, шестерню 6, варитор 44, редуктор 45 от электродвигателя 46. Кинематически устройство выполнено таким образом, что для непрерывного формования чередующихся участков полного профиля и шеек изолятора коJ пир 33 опережает формуюпдий диск 27 на один полный оборот за каждый цикл. Вращение копира 33 с копиродержателем 34 и корпусом 36 осуществляется от обоймы 22 посредством зубчатого венца 37, блока шесg терен 38, паразитных шестерен 39 и 40. Паз 32 копира 33 замкнут и имеет чередующиеся концентрические и криволинейные участки, количество и размеры которых зависят от числа заходов винтовых ребер и заданной длины изолятора. В случае отклонения скорости поступательного движения формуемой заготовки от заданной (номинальной), автоматически регулируется скорость вращения формующего диска 27 с помощью солнечного колеса 15, скорость вращения которого ускоряется или замедляется под воздействием регулирующего устройства 48 и, таким образом, через последующие кинематические счязи механизма достигается согласова -- скоростей вращения диска и движения сюрмуемой заготовки. Размеры щага винтовых ребер формуемого изделия постоянно автоматически стабилизируются. Сигнал регулирующему устройству 48 поступает от датчика 49, кинематически связанного с поступа тельно-движущейся фарфоровой массой - формуемой заготовкой 50.

Применение устройства для непрерывного формования изделий дает возможность стабилизировать размеры шага винтовых ребер формуемых изделий, улучшить качество и товарный вид изделий.

Формула изобретения Устройство для непрерывного формования изделий, например изоляторов, содерI-

2Z

жащее составной формующий диск с радиально подвижными приводными шторами и привод формующего устройства, отличающееся тем, что, с целью стабилизации размеров изделия, оно снабжено зубчатым

дифференциалом, одна из полуосей зубчатых колес которого кинематически связана с формующим диском, другая - с воздействующим на нее внешним регулирующим уст-1 ройством, а водило дифференциала паразитными шестернями связано с приводом формующего устройства.

Источники информации, принятые во внимание при экспертизе

fS

1. Авторское свидетельство СССР fo 145996, кл. В 22 D 13/00, 1962.

2. Авторское свидетельство СССР № 261958, кл. Н 01 В 19/00, 1969 ( 29 тип).

Фиг.1

.,

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ ИЗОЛЯТОРОВ | 1970 |

|

SU261958A1 |

| УСТРОЙСТВО для НЕПРЕРЫВНОГО ФОРМОВАНИЯИЗОЛЯТОРОВ | 1971 |

|

SU319176A1 |

| Устройство для непрерывного формования изоляторов со спиральными ребрами | 1986 |

|

SU1395503A1 |

| Устройство для непрерывного формования изоляторов | 1976 |

|

SU609631A1 |

| Установка для формования керамических изделий | 1979 |

|

SU1006236A1 |

| Устройство для непрерывного формования полуфабрикатов изделий со спиральными ребрами | 1984 |

|

SU1276505A1 |

| Устройство для формования изделий | 1977 |

|

SU679393A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1991 |

|

RU2047483C1 |

| Устройство для формования изоляторов с внутренней резьбой | 1977 |

|

SU733987A1 |

| Установка для непрерывного формования винтореберных изоляторов | 1977 |

|

SU659382A1 |

t

3

Авторы

Даты

1980-01-25—Публикация

1977-09-08—Подача