f

Изобретение относится к смесительной технике в производстве многокомпонентных смесевых систем, а более конкретно термолабильных систем, и систем с непрочной структурой и може быть использовано в химической про- мьппленности,.

Цель изобретения - повышение качества смешения многокомпонентных термолабильных систем и систем с непрочной структурой.

На чертеже показан шнековый смеситель, продольный разрез.

Шнековый смеситель содержит бункер 1 загрузки, корпус, выполненный в виде ряда соосно расположенных секций 2 в виде усеченных конусов с продольными канавками по коническ ой рабочей поверхности, и шнек с винтовой нарезкой, выполненньв в виде ряда секций 3, соосно расположенных на валу 4, установленном в подшипнике 5 и связанном с приводом вращения (не показан). Секции 3 также выполнены с конической рабочей поверхностью. Уго наклона образующих конических рабочи поверхностей секций 2 и 3 к продольной оси шнекового смесителя выбран в пределах 10-12°, а отношение длины каждой секции 2 и 3 к шагу винтовой нарезки шнека - в пределах 4-6. Углубления между витками секций 3 выполнены переменными за счет постоянного внутреннего диаметра секций 3 и конической наружной поверхности, при этом шаг винтовой нарезки в каждой секции 3 может быть как достоянным, так и переменным. Секции 3 шнека могут быть соединены меньшими и большими основаниями в чередующейся последовательности или меньшим основанием с бол ьшим основанием смежной секции.

Шнековый смеситель работает следующим образом.

Компоненты непрерывно подаются к бункеру 1 загрузки, где захватьгеают- ся витками первой секции 3 шнека и перемещаются к следующей секхщи,

Каждая частица любого компонента при .этом движении под действием бокового давления винтовой поверхности шнека перемещается по горизонтальной прямой, а под действием сил трения между частицами при движении эта же частица увлекается во вращательное движение шнеком, т.е. каждая частица совершает сложш т путь. К этому следует добавить, что вследствие не

o

5

0

5

0

0

is

0

5

376

равенства межвиткового пространства

кажд,ая частица передвигается от вала шнека к корпусу и наоборот, в результате чего все компоненты взаимно перемешиваются без дополнительного усилия и без нарушения структуры.

Перемешивание компонентов обеспечивается переменностью пути движения каждой частицы в межвитковом пространстве за счет непрерьшного изменения по длине секции ее объема. Перемешивание происходит за счет сплошного движения под действием подачи массы порошка силой, действующей под экспериментально установленным углом наклона образующих конических рабочих поверхностей к продольной оси шнекового смесителя. Оптимальными величинами, согласно экспериментальным данным, являются угол наклона образующих конических поверхностей 10-12 и отношение длины каждой секции 2 и 3 к шагу винтовой нарезки в пределах 4-6.

Увеличение угла вълие 12° приводит к ухудшению качества смешения и нарушению структуры Компонентов.Умень- шение этого угла ниже 10° делает невозможным перемешивание массы. Увеличение соотношения длины секции к шагу увеличивает время перемешивания и ухудшает качество смешения. Уменьшение -этого соотношения приводит к значительному уплотнению массы в узкой части и делает смешение невозможным .

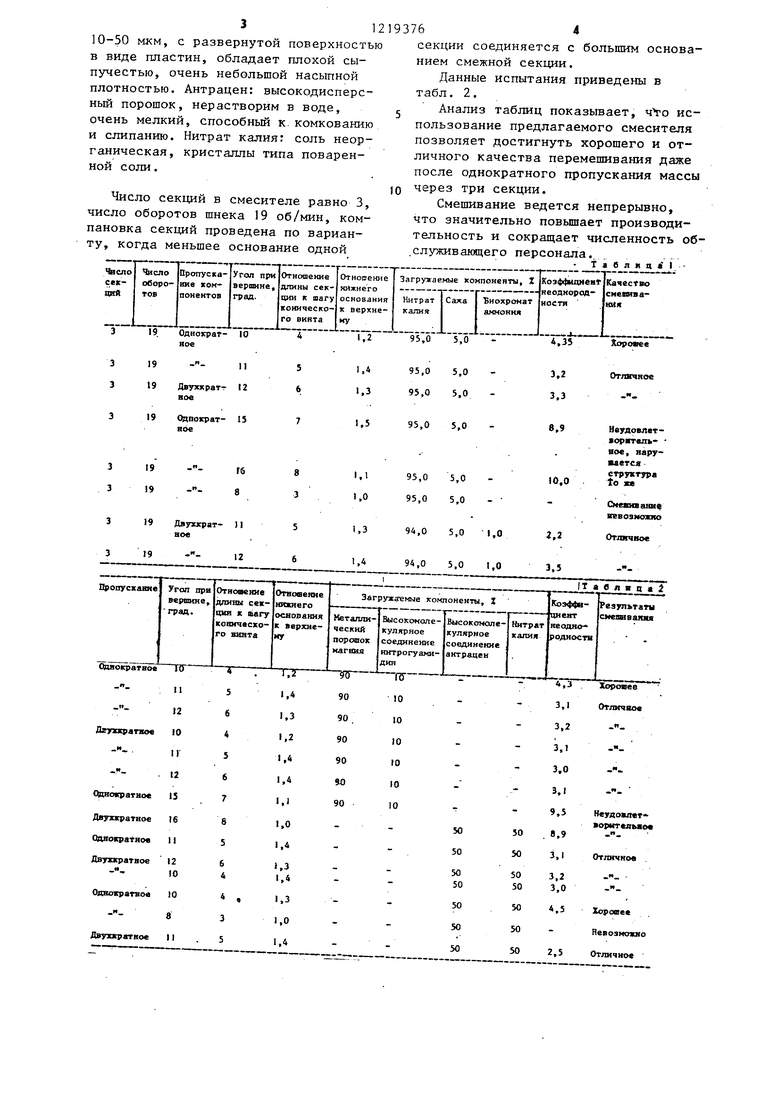

На опытном образце шнекового смесителя проводят перемешивание смесей, состоящих из Двух и трех компонентов,

Рецептуры исследуемых компонентов и сравнительные характеристики качества смешивания приведены в табл. 1.

Отбор проб производят из семи точек после одно- и двухкратного пере- ме Ш1вания массы, на шнековом смесителе . Делают пять параллельных смешений .

Качество перемешивания определяют по коэффициенту неоднородности, который рассчитывают по наименее и наиболее важному компоненту.

Проводят также испытания по смешиванию след тощих материалов, Иитрогуа- нидим: кристаллы органического происхождения, в виде игл, часто полые внутри, дисперсность 25-100 мкл (хлопьевидный), обладает плохой сыпучестью. Металлический магниевый порошок: полиднспареный, с величиной частиц

31219376

10-50 мкм, с развернутой поверхностью секции соединяется с большим основав виде пластин, обладает плохой сыпучестью, очень небольшой насыпной плотностью. Антрацен: высокодисперсный порошок, нерастворим в воде, очень мелкий, способный к. комкованию и слипанию. Нитрат калия: соль неорганическая, кристаллы типа поваренной соли.

Число секций в смесителе равно 3, число оборотов шнека 19 об/мин, компановка секций проведена по варианту, когда меньшее основание одной

нием смежной секции.

Данные испытания приведены в табл, 2.

Анализ таблиц показывает, использование предлагаемого смесителя позволяет достигнуть хорошего и отличного качества перемешивания даже после однократного пропускания массы )0 через три секции.

Смешивание ведется непрерывно, что значительно повьш1ает производительность и сокращает численность об

служивакицего персонала.

. т а в л и а I

секции соединяется с большим основанием смежной секции.

Данные испытания приведены в табл, 2.

Анализ таблиц показывает, использование предлагаемого смесителя позволяет достигнуть хорошего и отличного качества перемешивания даже после однократного пропускания массы через три секции.

Смешивание ведется непрерывно, что значительно повьш1ает производительность и сокращает численность обслуживакицего персонала.

. т а в л и а I

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия получения сферопластика | 2019 |

|

RU2710621C1 |

| Линия получения сферопластика (варианты) | 2017 |

|

RU2672739C1 |

| Комплекс для изготовления термореактивных композиций | 1990 |

|

SU1763208A2 |

| Шнековый смеситель для переработки полимерных материалов | 1979 |

|

SU863384A1 |

| Установка для получения резино-полиолефиновых композиций | 2022 |

|

RU2798335C1 |

| ШНЕКОВЫЙ СМЕСИТЕЛЬ ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО СЫПУЧИХ | 1996 |

|

RU2103055C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2006 |

|

RU2309137C2 |

| ЭКСТРУДЕР | 1997 |

|

RU2118258C1 |

| Шнековый смеситель | 1990 |

|

SU1775150A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПЮРЕ, НАПИТКОВ И СОКОВ ИЗ ПЛОДООВОЩНОГО СЫРЬЯ | 1992 |

|

RU2012212C1 |

| Устройство для смешивания вязких материалов | 1978 |

|

SU770812A1 |

| Солесос | 1922 |

|

SU29A1 |

| Козулин Н.А | |||

| Оборудование для производства и переработки пластических масс | |||

| Л.: ГХИ, 1963, с | |||

| Прибор для исправления снимков рельефа местности | 1921 |

|

SU301A1 |

Авторы

Даты

1986-03-23—Публикация

1984-08-22—Подача