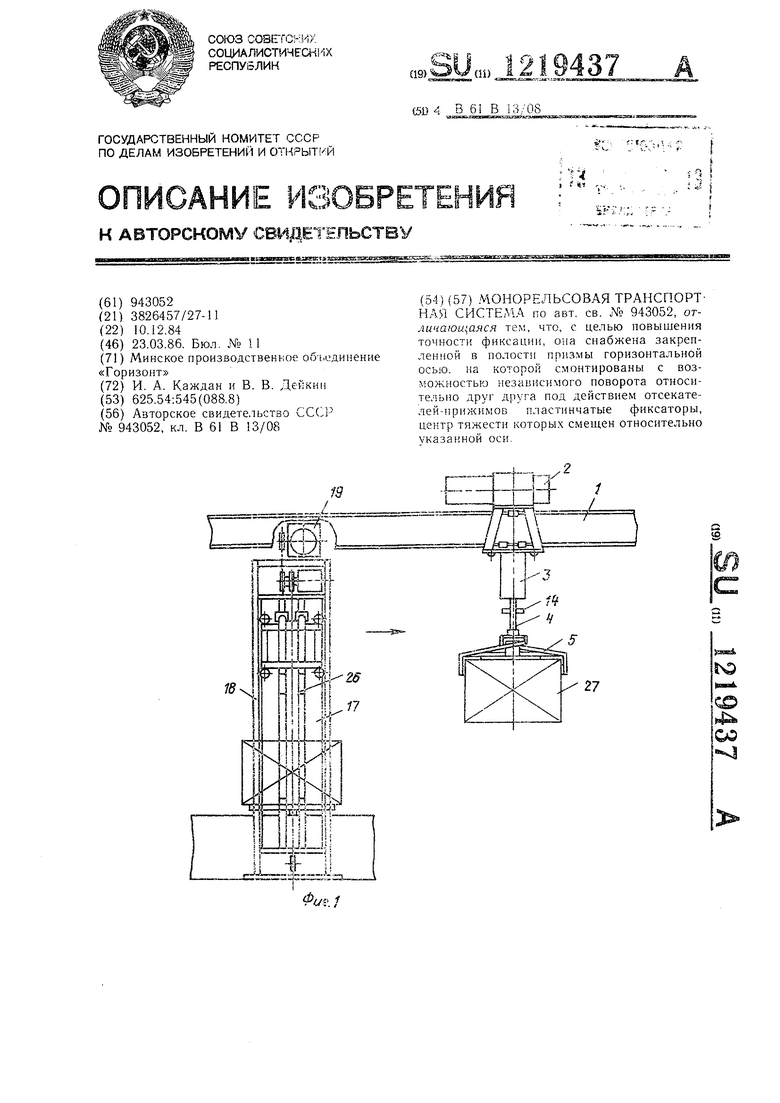

Изобретение относится к промышленному транспорту и может быть использовано в конструкции монорельсовых транспортных систем внутрицехового транспорта машиностроительных предприятий.

Целью изобретения является повышение точности фиксации грузозахватного органа.

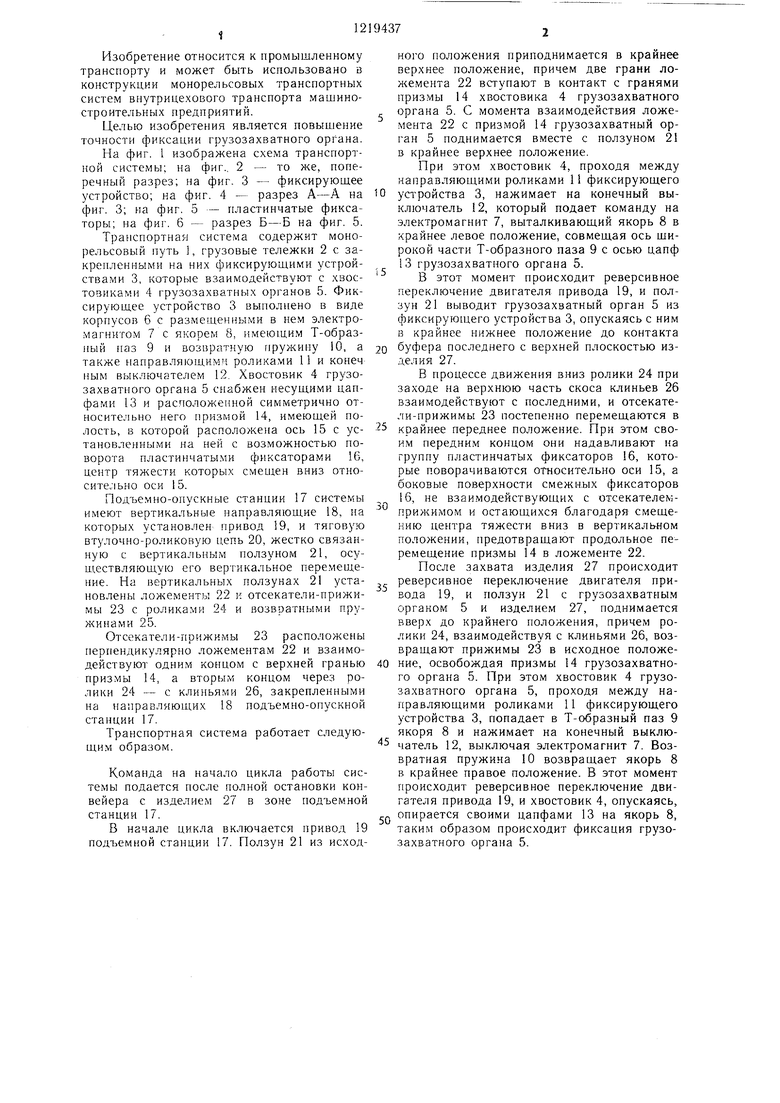

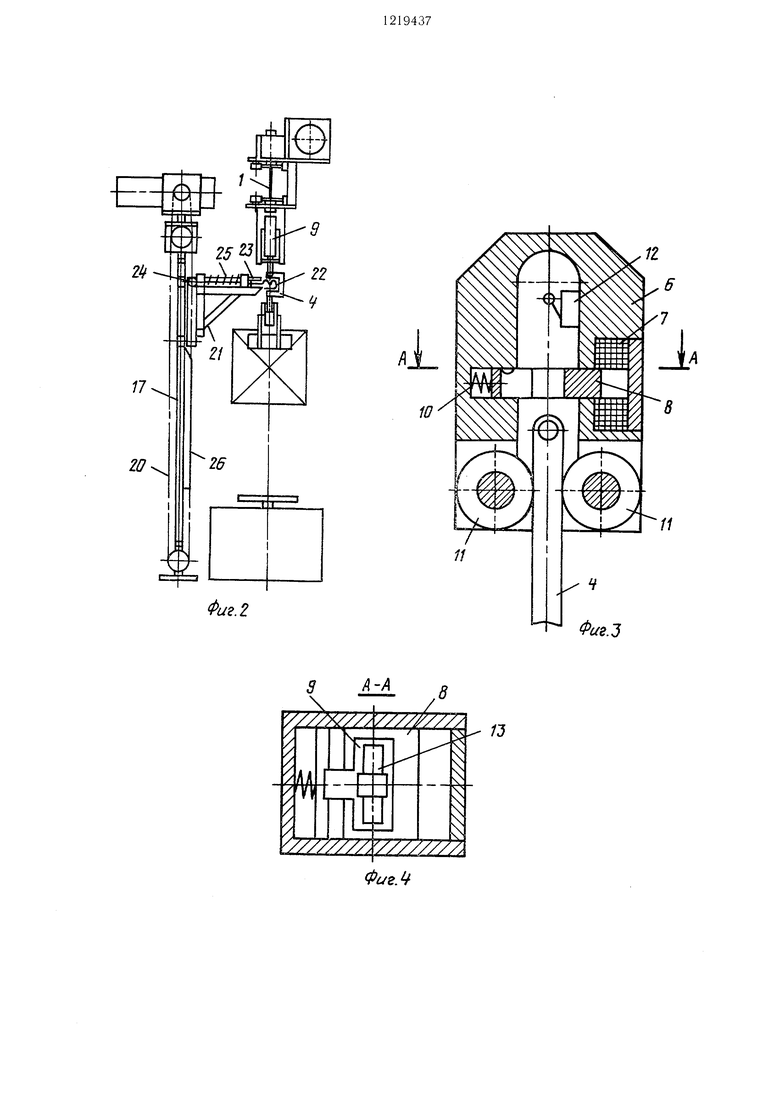

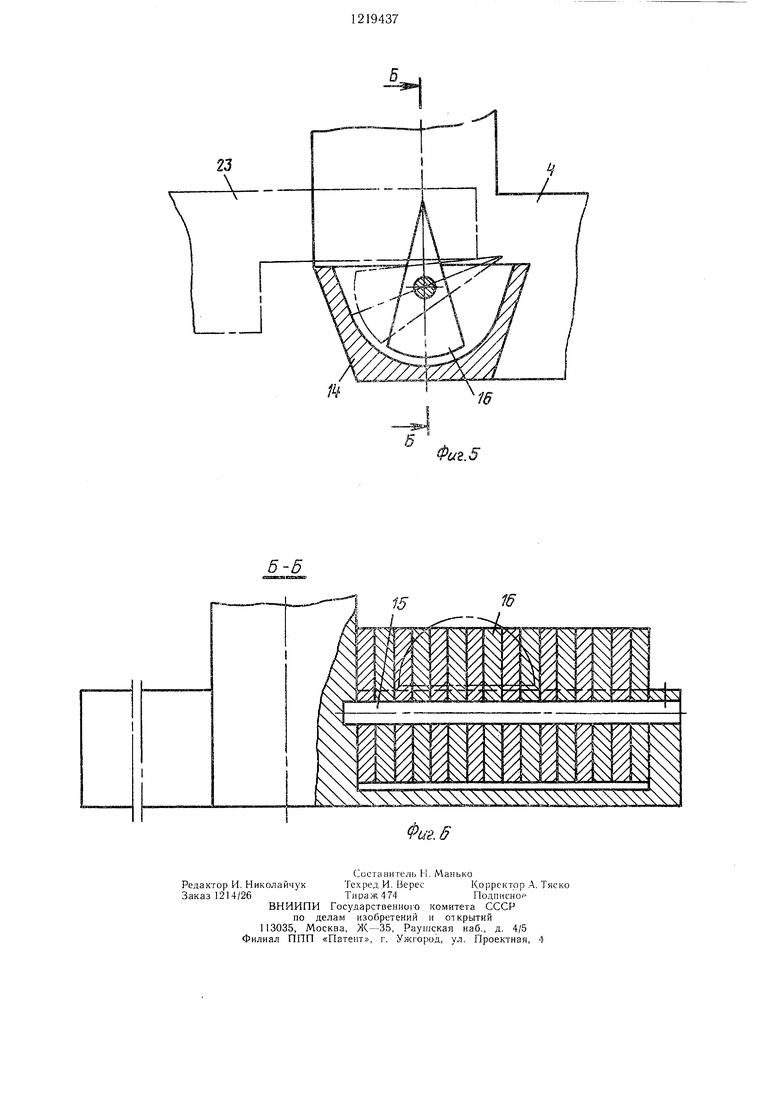

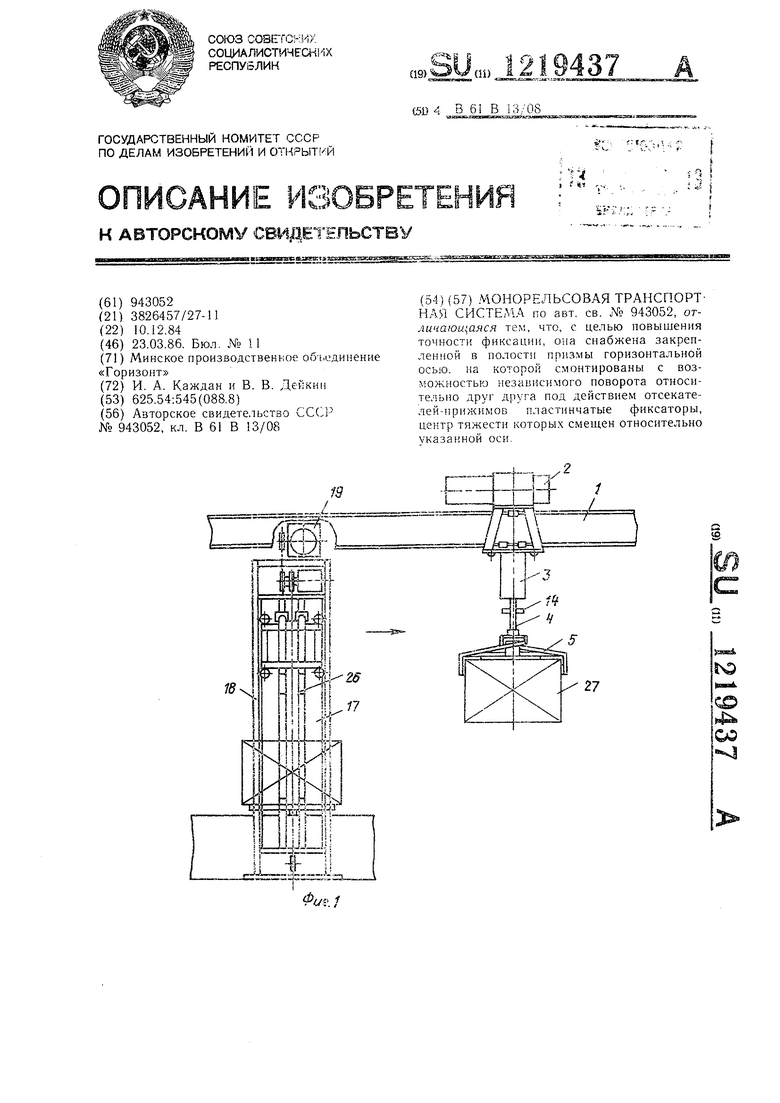

На фиг. 1 изображена схема транспорт- пой системы; на фиг., 2 - то же, поперечный разрез; на фиг. 3 - фиксирующее устройство; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - пластинчатые фиксаторы; на фиг. 6 - разрез Б-Б на фиг. 5.

Транспортная система содержит монорельсовый путь 1, грузовые тележки 2 с закрепленными на них фиксирующими устройствами 3, которые взаимодействуют с хвостовиками 4 грузозахватных органов 5. Фиксирующее устройство 3 выполнено в виде корпусов 6 с размещенными в нем электромагнитом 7с якорем 8, имеющим Т-образный паз 9 и возвратную пружину 10, а также иаправляющ,имм роликами 11 и конеч ным выключателем 12. Хвостовик 4 грузозахватного органа 5 снабжен несущими цапфами 13 и расположенной симметрично относительно него призмой 14, имеющей полость, в которой расположена ось 15 с установленными на ней с возможностью поворота пластинчатыми фиксаторами 16, центр тяжести которых смещен вниз относительно оси 15.

Подъемно-опускные станции 17 систе.мы имеют вертикальные направляющие 18, на которых установлен привод 19, и тяговую втулочно-роликовую цепь 20, жестко связанную с вертикальным ползуном 21, осуществляющую его вертикальное пере.меще- ние. На вертикальных ползунах 21 установлены ложементы 22 к отсекатели-прижи- мы 23 с роликами 24 и возвратными пружинами 25.

Отсекатели-гфижимы 23 расположены перпендикулярно ложементам 22 и взаимодействуют одним концом с верхней гранью призмы 14, а вторым концом через ролики 24 - с клиньями 26, закрепленными на направляющих 18 подъемно-опускной станции 17.

Транспортная система работает следующим образом.

Команда на начало цикла работы системы подается после полной остановки конвейера с изделием 27 в зоне подъемной станции 17.

В начале цикла включается привод 19 подъемной станции 17. Ползун 21 из исход5

кого положения приподнимается в крайнее верхнее положение, причем две грани ложемента 22 вступают в контакт с гранями призмы 14 хвостовика 4 грузозахватного органа 5. С момента взаимодействия ложемента 22 с призмой 14 грузозахватный орган 5 поднимается вместе с ползуном 21 в крайнее верхнее положение.

При этом хвостовик 4, проходя между направляющими роликами 11 фиксирующего

устройства 3, нажимает на конечный выключатель 12, который подает команду на электромагнит 7, выталкивающий якорь 8 в крайнее левое положение, совмещая ось щи- рокой части Т-образного паза 9 с осью цапф 13 грузозахватного органа 5.

В этот момент происходит реверсивное переключение двигателя привода 19, и ползун 21 выводит грузозахватный орган 5 из фиксирующего устройства 3, опускаясь с ним в крайнее нижнее положение до контакта

0 буфера последнего с верхней плоскостью изделия 27.

В процессе движения вниз ролики 24 при заходе на верхнюю часть скоса клиньев 26 взаимодействуют с последними, и отсекате- ли-прижимы 23 постепенно перемещаются в крайнее переднее положение. При этом своим передним концом они надавливают на группу пластинчатых фиксаторов 16, которые поворачиваются относительно оси 15, а боковые поверхности смежных фиксаторов 16, не взаимодействующих с отсекателем- прижимом и остающихся благодаря смещению центра тяжести вниз в вертикальном положении, предотвращают продольное перемещение призмы 14 в ложементе 22.

После захвата изделия 27 происходит реверсивное переключение двигателя привода 19, и ползун 21 с грузозахватным органом 5 и изделием 27, поднимается вверх до крайнего положения, причем ролики 24, взаимодействуя с клиньями 26, воз- врац;ают прижимы 23 в исходное положе0 кие, освобождая призмы 14 грузозахватного органа 5. При этом хвостовик 4 грузозахватного органа 5, проходя между направляющими роликами 11 фиксирующего устройства 3, попадает в Т-образный паз 9 якоря 8 и нажимает на конечный выключатель 12, выключая электромагнит 7. Возвратная пружина 10 возвращает якорь 8 в крайнее правое положение. В этот момент происходит реверсивное переключение двигателя привода 19, и хвостовик 4, опускаясь,

Q опирается своими цапфами 13 на якорь 8, таким образом происходит фиксация грузозахватного органа 5.

0

5

20

Фиг. 2

11

fe.J

| название | год | авторы | номер документа |

|---|---|---|---|

| Монорельсовая транспортная система | 1980 |

|

SU943052A1 |

| Транспортирующее устройство | 1979 |

|

SU876515A1 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ ИЗДЕЛИЙ ИЗ СТОПЫ | 1990 |

|

RU2006436C1 |

| Транспортная установка для передачи изделий с одного конвейера на другой | 1981 |

|

SU1006345A1 |

| Грузозахватное устройство | 1988 |

|

SU1691264A2 |

| Устройство для съема труб с оправок | 1968 |

|

SU268631A1 |

| Станок для сборки гусеничной цепи | 1973 |

|

SU477813A1 |

| Трубогибочный станок | 1976 |

|

SU662196A1 |

| Устройство для резки | 1984 |

|

SU1181789A1 |

| Грузозахватное устройство | 1987 |

|

SU1458308A1 |

Фиг.

Фи2.&

Составитель М. Мапько

Редактор И. НиколайчукТехред И. ВересКорректор А. Тяско

Заказ 1214/26Тнраж474Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Рау1иская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Монорельсовая транспортная система | 1980 |

|

SU943052A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1986-03-23—Публикация

1984-12-10—Подача