Изобретение относится к машиностроению и является усовершенствованием известного устройства по авт. св. № 1458308,

Целью изобретения является повышение удобства в эксплуатации.

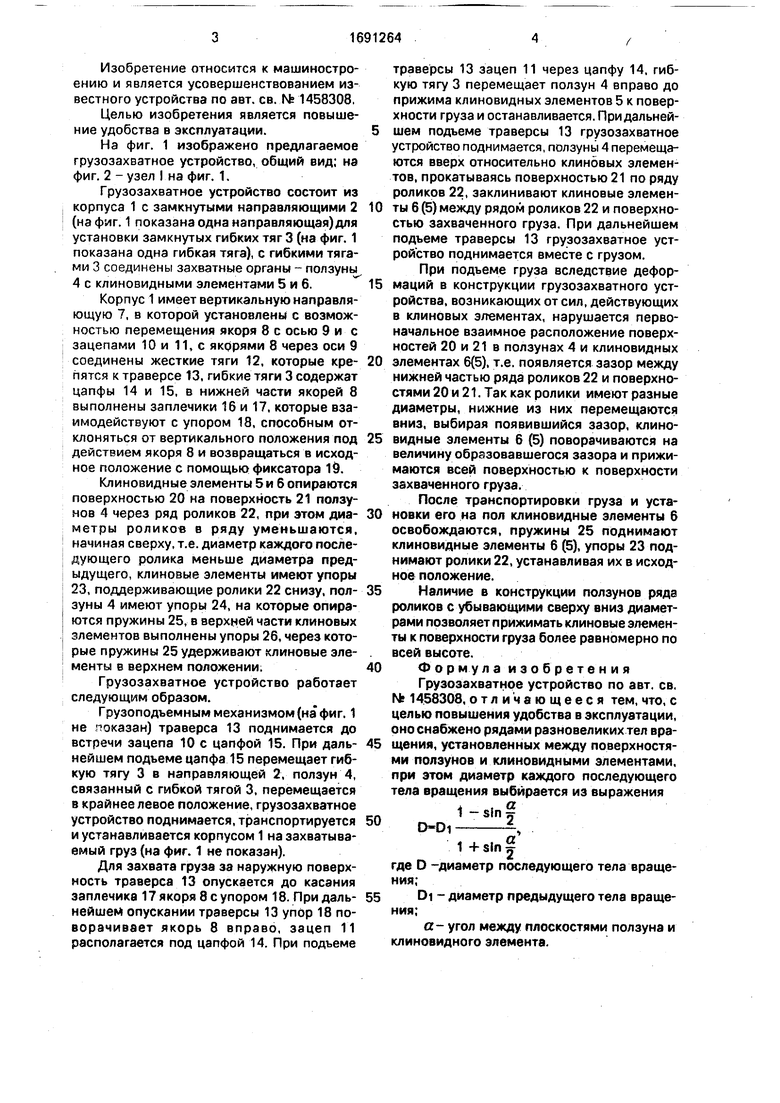

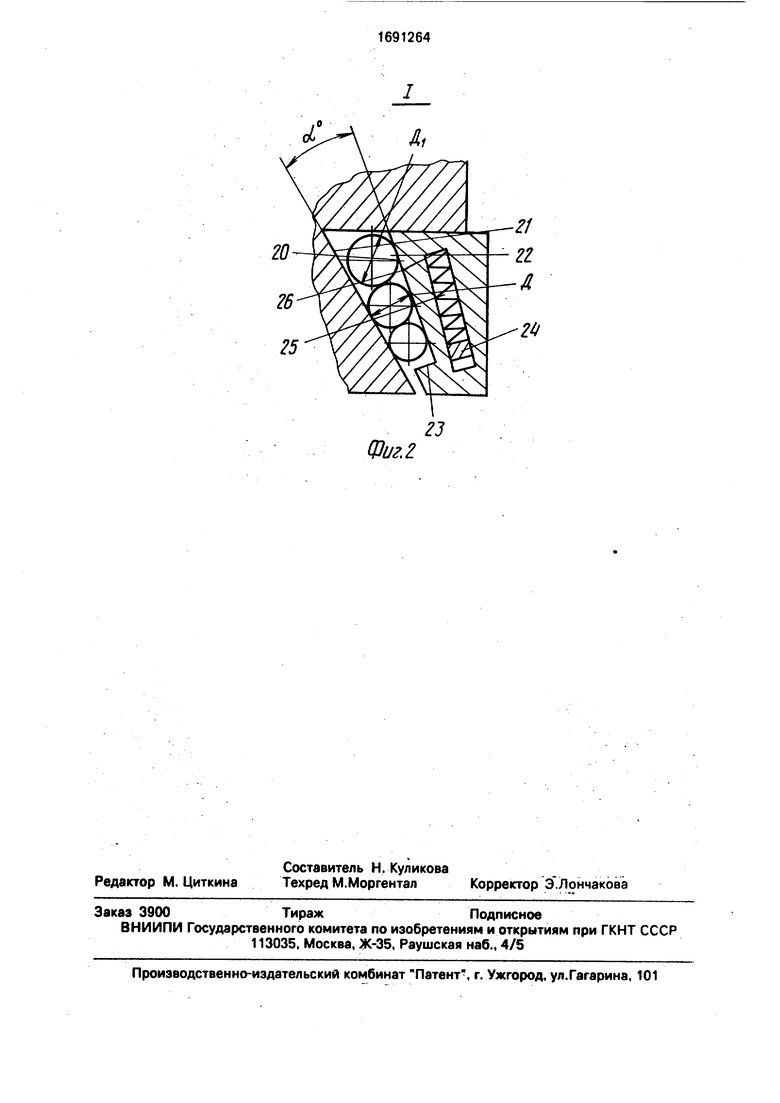

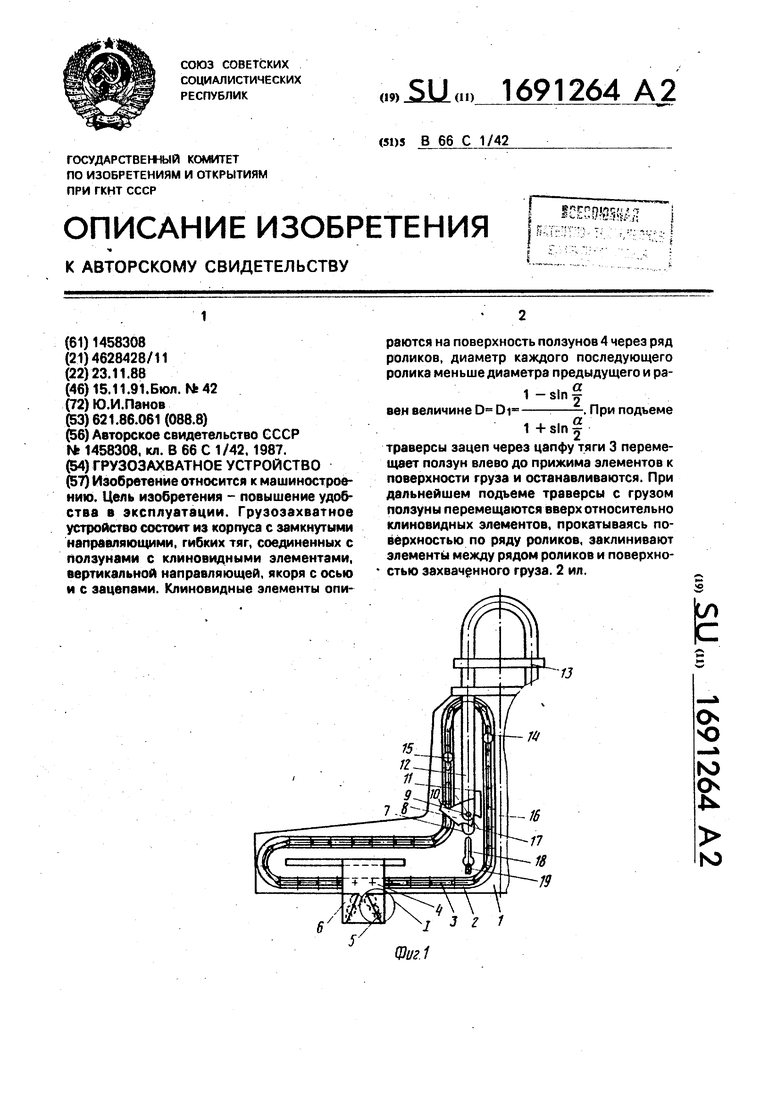

На фиг. 1 изображено предлагаемое грузозахватное устройство, общий вид; на фиг. 2 - узел I на фиг. 1.

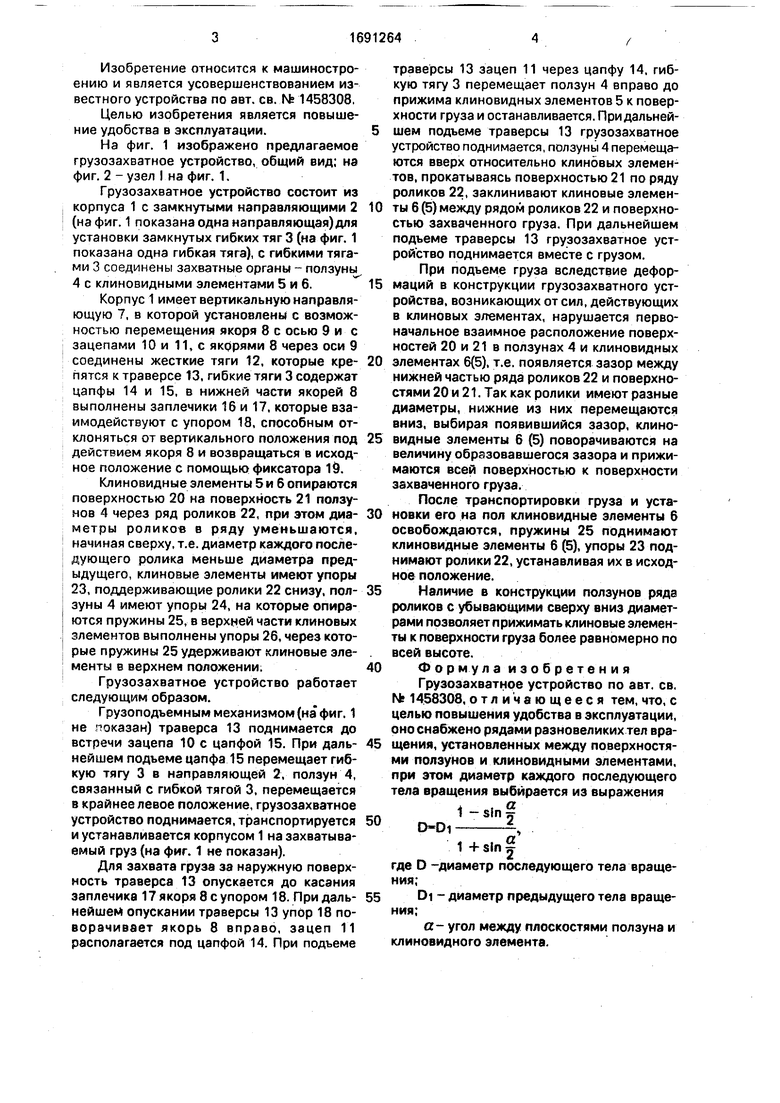

Грузозахватное устройство состоит из корпуса 1 с замкнутыми направляющими 2 (на фиг. 1 показана одна направляющая) для установки замкнутых гибких тяг 3 (на фиг. 1 показана одна гибкая тяга), с гибкими тягами 3 соединены захватные органы - ползуны 4 с клиновидными элементами 5 и 6.

Корпус 1 имеет вертикальную направляющую 7, в которой установлены с возможностью перемещения якоря 8 с осью 9 и с зацепами 10 и 11, с якорями 8 через оси 9 соединены жесткие тяги 12, которые крепятся к траверсе 13, гибкие тяги 3 содержат цапфы 14 и 15, в нижней части якорей 8 выполнены заплечики 16 и 17, которые взаимодействуют с упором 18, способным отклоняться от вертикального положения под действием якоря 8 и возвращаться в исходное положение с помощью фиксатора 19.

Клиновидные элементы 5 и 6 опираются поверхностью 20 на поверхность 21 ползунов 4 через ряд роликов 22, при этом диаметры роликов в ряду уменьшаются, начиная сверху, т.е. диаметр каждого последующего ролика меньше диаметра предыдущего, клиновые элементы имеют упоры 23, поддерживающие ролики 22 снизу, ползуны 4 имеют упоры 24, на которые опираются пружины 25, в верхней части клиновых элементов выполнены упоры 26, через которые пружины 25 удерживают клиновые элементы в верхнем положении.

Грузозахватное устройство работает следующим образом.

Грузоподъемным механизмом (на фиг. 1 не оказан) траверса 13 поднимается до встречи зацепа 10 с цапфой 15. При дальнейшем подъеме цапфа 15 перемещает гибкую тягу 3 в направляющей 2, ползун 4, связанный с гибкой тягой 3, перемещается в крайнее левое положение, грузозахватное устройство поднимается, транспортируется и устанавливается корпусом 1 на захватываемый груз (на фиг. 1 не показан).

Для захвата груза за наружную поверхность траверса 13 опускается до касания заплечика 17 якоря 8 с упором 18. При дальнейшем опускании траверсы 13 упор 18 поворачивает якорь 8 вправо, зацеп 11 располагается под цапфой 14. При подъеме

траверсы 13 зацеп 11 через цапфу 14, гибкую тягу 3 перемещает ползун 4 вправо до прижима клиновидных элементов 5 к поверхности груза и останавливается. При дальнейшем подъеме траверсы 13 грузозахватное устройство поднимается, ползуны 4 перемещаются вверх относительно клиновых элементов, прокатываясь поверхностью 21 по ряду роликов 22, заклинивают клиновые элементы 6 (5) между рядом роликов 22 и поверхностью захваченного груза. При дальнейшем подъеме траверсы 13 грузозахватное устройство поднимается вместе с грузом. При подъеме груза вследствие деформаций в конструкции грузозахватного устройства, возникающих от сил, действующих в клиновых элементах, нарушается первоначальное взаимное расположение поверхностей 20 и 21 в ползунах 4 и клиновидных

элементах 6(5), т.е. появляется зазор между нижней частью ряда роликов 22 и поверхностями 20 и 21. Так как ролики имеют разные диаметры, нижние из них перемещаются вниз, выбирая появившийся зазор, клиновидные элементы 6 (5) поворачиваются на величину образовавшегося зазора и прижимаются всей поверхностью к поверхности захваченного груза.

После транспортировки груза и установки его на пол клиновидные элементы 6 освобождаются, пружины 25 поднимают клиновидные элементы 6 (5), упоры 23 поднимают ролики 22, устанавливая их в исходное положение.

Наличие в конструкции ползунов ряда роликов с убывающими сверху вниз диаметрами позволяет прижимать клиновые элементы к поверхности груза более равномерно по всей высоте.

Формула изобретения

Грузозахватное устройство по авт. св. № 1458308, отличающееся тем, что, с целью повышения удобства в эксплуатации, оно снабжено рядами разновеликих тел вращения, установленных между поверхностями ползунов и клиновидными элементами, при этом диаметр каждого последующего тела вращения выбирается из выражения

D-DI

1-sinf а

1 +sln

где D -диаметр последующего тела вращения;

Di диаметр предыдущего тела вращения;

а- угол между плоскостями ползуна и клиновидного элемента.

А

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузозахватное устройство | 1987 |

|

SU1458308A1 |

| Автоматическое грузозахватное устройство | 1986 |

|

SU1373684A1 |

| Автоматическое грузозахватное устройство | 1984 |

|

SU1184792A1 |

| Грузозахватное устройство | 1990 |

|

SU1736904A1 |

| Грузозахватное устройство погрузчика с фиксатором для транспортирования полуковшовых грейферных контейнеров с центральной осью и боковыми цапфами | 1976 |

|

SU691377A1 |

| Автоматическое захватное устройство | 1971 |

|

SU549400A1 |

| Грузозахватное устройство | 1983 |

|

SU1118600A1 |

| Грузозахватное устройство для монтажа строительных конструкций | 1974 |

|

SU557034A1 |

| Захват-раскладчик для штучных грузов | 1977 |

|

SU789369A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 2016 |

|

RU2614873C1 |

Изобретение относится к машиностроению. Цель изобретения - повышение удобства в эксплуатации. Грузозахватное устройство состоит из корпуса с замкнутыми направляющими, гибких тяг, соединенных с ползунами с клиновидными элементами, вертикальной направляющей, якоря с осью и с зацепами. Клиновидные элементы опираются на поверхность ползунов 4 через ряд роликов, диаметр каждого последующего ролика меньше диаметра предыдущего и равен величине D Di 1 -slnf 1 +sln| . При подъеме траверсы зацеп через цапфу тяги 3 перемещает ползун влево до прижима элементов к поверхности груза и останавливаются. При дальнейшем подъеме траверсы с грузом ползуны перемещаются вверх относительно клиновидных элементов, прокатываясь поверхностью по ряду роликов, заклинивают элементы между рядом роликов и поверхностью захваченного груза. 2 ил. Ё 13 ю ю ON J Ю Щиг.1

Фиг. г

| Грузозахватное устройство | 1987 |

|

SU1458308A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1991-11-15—Публикация

1988-11-23—Подача