Изобретение относится к области упаковки, а именно к устройствам для обвязки готовой продукции металлопроката.

Целью изобретения является уменьшение габаритных размеров устройства по длине.

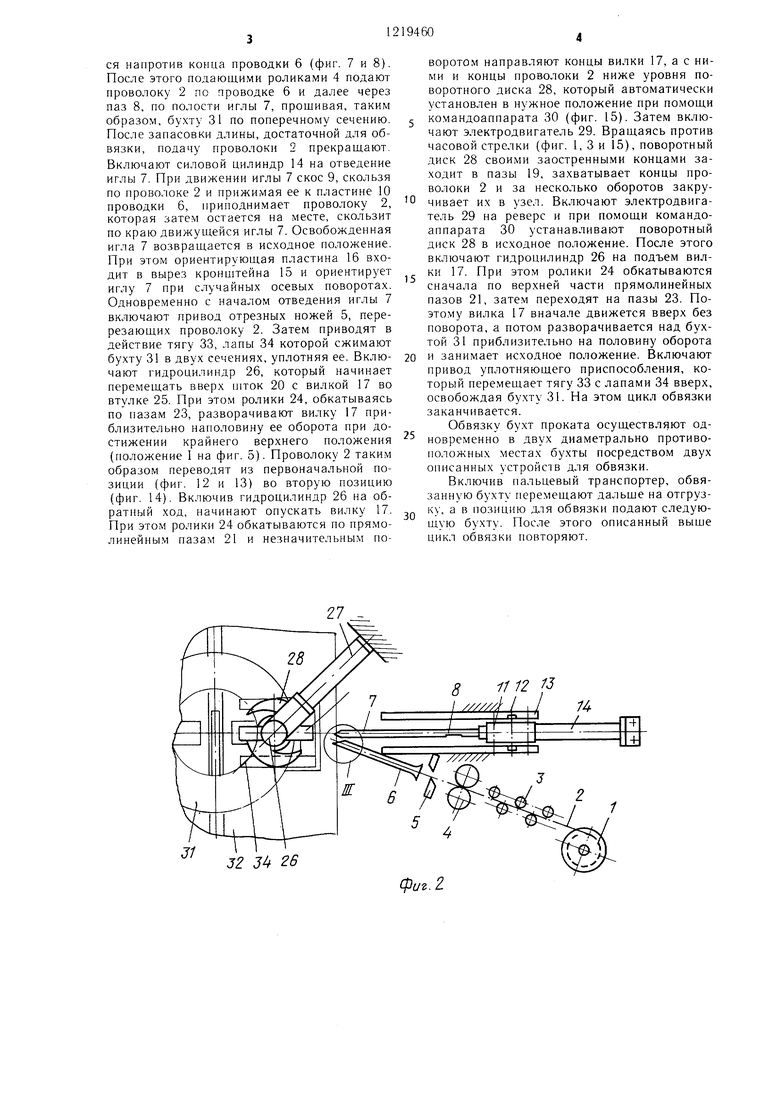

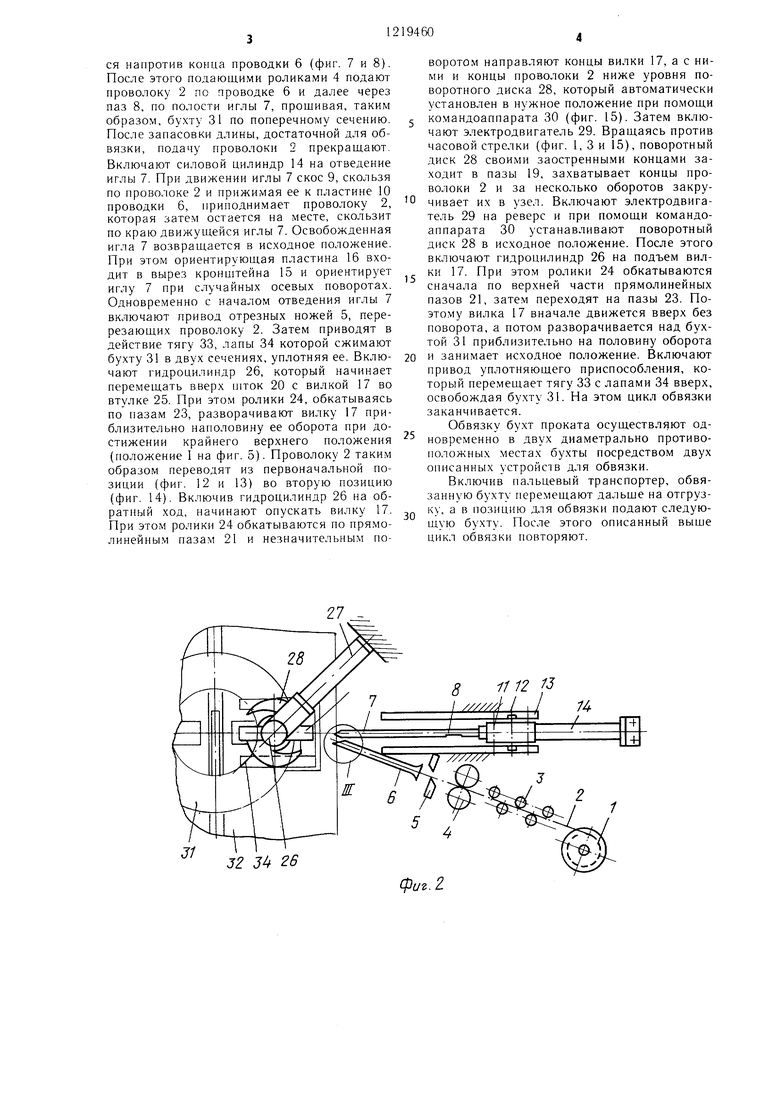

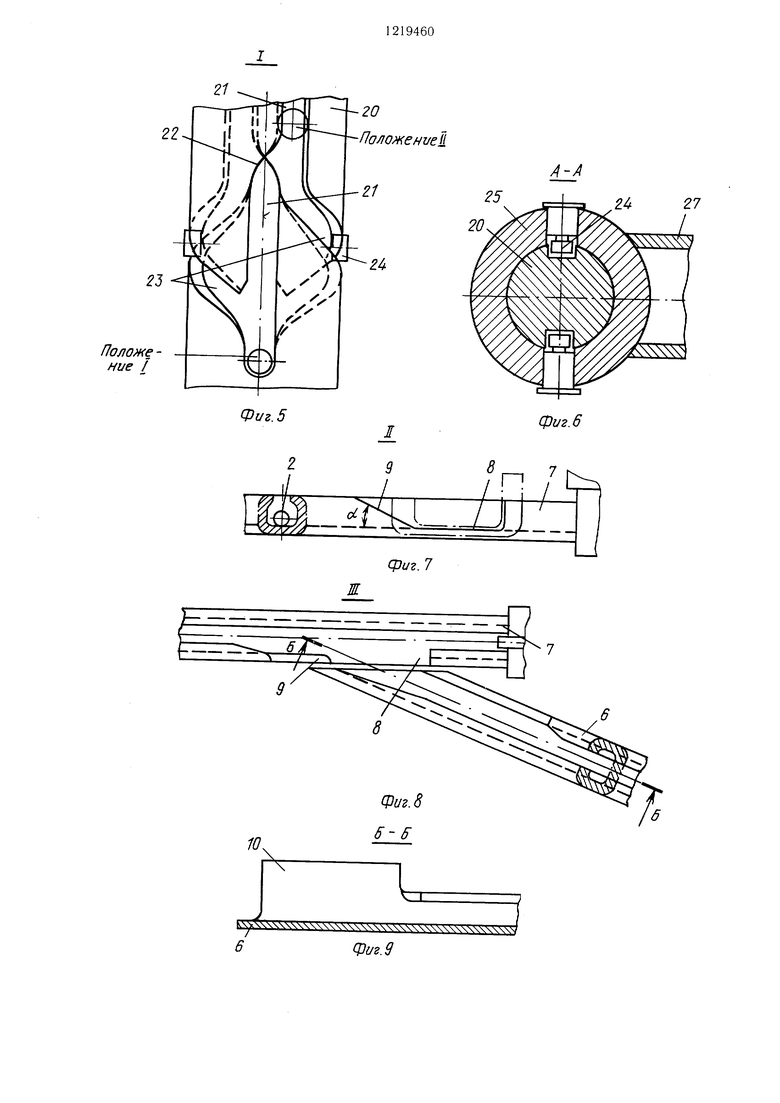

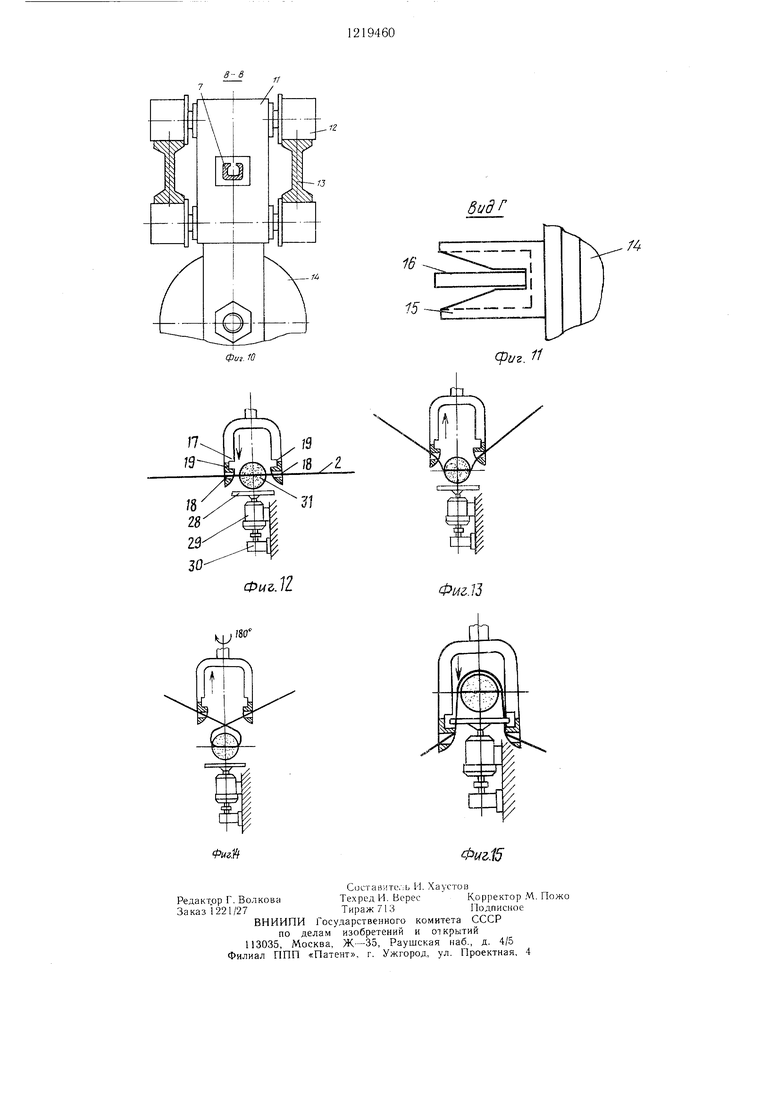

На фиг. 1 дано устройство для обвязки по первому варианту исполнения (штрих- пунктирной линией показаны фиксированные положения подвижных частей механизмов), вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - то же, по второму варианту исполнения, вид сбоку; на фиг. 4 - то же, вид сверху; на фиг. 5 - узел I на фиг. 1; на фиг. 6 - разрез А-А на фиг. 1; на фиг. 7 - узел И на фиг. 3 (штрих-пунктирной линией показана проекция конца проводки в момент полного выдвижения иглы); на фиг. 8 - узел III на фиг. 2 (в момент полного выдвижения иглы); на фиг. 9 - разрез Б-Б на фиг. 8; на фиг. 10 - разрез В-В на фиг. 1; на фиг. 11 - вид Г на фиг. 3; на фиг. 12- 15 - положение вилки и проволоки для обвязки на различных этапах вязки (стрелками показано направление движения вилки).

На фиг. 1-8 дан пример размещения устройства для обвязки бухт на пальцевом транспортере в линии проволочного стана.

Устройство для обвязки мотков проволоки и пачек прутков содержит размоточное приспособление 1 для размеш.ения проволоки 2 для обвязки, правильное приспособление с холостыми правильными роликами 3, подаюш,ие ролики 4 с приводом (не показан), отрезные ножи 5 и проволоку 6 желобооб- разной формы с загнутыми навстречу один другому боковыми бортами. По первому варианту проводка выполнена прямолинейной, по второму - по дуге. Механизм про- шивки содержит заостренную иглу 7 в форме желоба с загнутыми навстречу один другому боковыми бортами, которые образуют ш,ель шириной в 1,5-2 раза больше диаметра проволоки 2. У основания иглы 7 выполнен прямоугольный паз 8 (фиг. 7 и 8) по разме- рам конца проволоки 6 с наклоном скоса 9 в сторону острия иглы под углом наклона (фиг. 7), который меньше угла трения между проводкой, 6 и проволокой 2 и зависит от упругости проволоки 2 и величины зазора между проводкой 6 и иглой 7. Чем более упругая проводка и меньше величина зазора, тем больше мо жет быть угол. На расположенном ближе к игле 7 борту (фиг. 9) на конце проводки 6 закреплена пластина 10, выполненная прямой и более высокой, чем уровень иглы на три-четыре диаметра проволоки 2. Игла 7 жестко прикреплена к тележке 11 (фиг. 1), колеса 12 которой (фиг. 10) установлены на направляющие 13 (первый вариант исполнения на фиг. 1 и 2). Тележка 11 присоединена к штоку силового ци- линдра 14. По второму варианту исполнения игла 7 жестко закреплена на штоке силового цилиндра 14 (фиг. 3 и 4). К цилиндру при0

0

Q o 5

креплен кронщтейн 15, имеющий вырез, а к основанию иглы - ориентирующая пластина 16. Механизм гибки содержит вилку 17, на концах зубьев которой выполнено по одному отверстию 18, размеры которых превышают размеры поперечного сечения иглы 7 приблизительно в два раза. С внутренней стороны зубьев вилки выполнены поперечные пазы 19. Вилка 17 прикреплена к концу штока 20 привода. На поверхности штока 20 (фиг. 5 и 6) выполнены два прямолинейных паза 21 с перегибами 22 и два паза 23, выполненные по винтовой линии и переходящие в прямолинейнь е пазы 21 в место перегиба 22. В назы входят два ролика 24, закрепленные во втулку 25, охватывающей щток 20 по скользящей посадке. Второй конец штока 20 присоединен к щтоку гидроцилиндра 26 с возможностью осевого поворота относительно последнего, например, через подшипниковый узел (не показан). Втулка 25 и гидроцилиндр 26 смонтированы на общей раме 27, установленной стационарно. Механизм скрепления концов обвязочной проволоки содержит поворотный диск 28, насаженный на вал малооборотного электродвигателя 29, и командоаппарат 30. Поворотный диск 28 имеет два спиралевидных сужаю- ихихся выреза. Обвязочная бухта 31 размещена на настиле пальцевого транспортера 32. Уплотняющее приспособление содержит тягу 33 с лапами 34 (привод не показан).

С противоположной стороны пальцевого транспортера установлено второе аналогичное устройство для одновременной обвязки бухты (не показано).

Устройство работает следующим образом.

В исходном положении механизмы занимают следующее положение; вилка 17 поднята в крайнее верхнее положение, проволока 2 заправлена в подающие ролики 4 и передний конец ее находится возле отрезных ножей 5. Пальцевым транспортером 32 бухту 31 подают в позицию для обвязки.

Процесс обвязки начинают с опускания вилки 17, включив гидроцилиндр 26. При этом щток 20 перемешается относительно втулки 25, ролики 24 которой обкатываются по прямолинейным пазам 21 и по перегибам 22 из положения I в положение II (фиг. 5). В этот момент гидроцилиндр 26 выключают, вилка 17 останавливается и ее отверстия располагаются на уровне иглы 7 (фиг. 1 и 12). Включают силовой цилиндр 14, который перемещает по направляющим 13 тележку 11 с нглой 7 (первый вариант). По второму варианту шток силового цилиндра 14 перемещается вместе с закрепленной на нем иглой 7. Игла 7 проходит через ближнее отверстие 18 вилки 17, затем прокалывает бухту 31, далее - через второе отверстие 18 и останавливается вследствие полного выхода щтока силового цилиндра 14 (это положение показано на фиг. 1 HjTpHX-nyHKTHp- ной линией). В этот момент паз 8 оказывается напротив конца проводки 6 (фиг. 7 и 8). После этого подающими роликами 4 подают проволоку 2 по проводке 6 и далее через паз 8, по полости иглы 7, прошивая, таким образом, бухту 31 по поперечному сечению. После запасовки длины, достаточной для обвязки, подачу проволоки 2 прекращают. Включают силовой цилиндр 14 на отведение иглы 7. При движении иглы 7 скос 9, скользя по проволоке 2 и прижимая ее к пластине 10 проводки 6, приподнимает проволоку 2, которая затем остается на месте, скользит по краю движущейся иглы 7. Освобожденная игла 7 возвращается в исходное положение. При этом ориентирующая пластина 16 входит в вырез кронштейна 15 и ориентирует иглу 7 при случайных осевых поворотах. Одновременно с началом отведения иглы 7 включают привод отрезных ножей 5, перерезающих проволоку 2. Затем приводят в действие тягу 33, лапы 34 которой сжимают бухту 31 в двух сечениях, уплотняя ее. Включают гидроцилиндр 26, который начинает перемещать вверх шток 20 с вилкой 17 во втулке 25. При этом ролики 24, обкатываясь по пазам 23, разворачивают вилку 17 приблизительно наполовину ее оборота при достижении крайнего верхнего положения (положение 1 на фиг. 5). Проволоку 2 таким образом переводят из первоначальной позиции (фиг. 12 и 13) во вторую позицию (фиг. 14). Включив гидроцилиндр 26 на обратный ход, начинают опускать вилку 17. При этом ролики 24 обкатываются по прямолинейным пазам 21 и незначительным по0

воротом направляют концы вилки 17, а с ними и концы проволоки 2 ниже уровня поворотного диска 28, который автоматически установлен в нужное положение при помощи командоаппарата 30 (фиг. 15). Затем включают электродвигатель 29. Вращаясь против часовой стрелки (фиг. 1, 3 и 15), поворотный диск 28 своими заостренными концами заходит в пазы 19, захватывает концы проволоки 2 и за несколько оборотов закручивает их в узел. Включают электродвигатель 29 на реверс и при помощи командоаппарата 30 устанавливают поворотный диск 28 в исходное положение. После этого включают гидроцилиндр 26 на подъем вил- ки 17. При этом ролики 24 обкатываются сначала по верхней части прямолинейных пазов 21, затем переходят на пазы 23. Поэтому вилка 17 вначале движется вверх без поворота, а потом разворачивается над бухтой 31 приблизительно на половину оборота и занимает исходное положение. Включают привод уплотняющего приспособления, который перемещает тягу 33 с лапами 34 вверх, освобождая бухту 31. На этом цикл обвязки заканчивается.

Обвязку бухт проката осуществляют одновременно в двух диаметрально противоположных местах бухты посредством двух описанных устройств для обвязки.

Включив пальцевый транспортер, обвязанную бухту перемещают дальше на отгруз- ку, а в позицию для обвязки подают следующую бухту. После этого описанный выше цикл обвязки повторяют.

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обвязки предметов | 1982 |

|

SU1068341A1 |

| Устройство для обвязки мотков проволоки или пачек прутков | 1982 |

|

SU1077205A1 |

| Устройство для обвязки проволокой изделий | 1977 |

|

SU707850A1 |

| МАШИНА ДЛЯ ОБВЯЗКИ ПРОВОЛОКОЙ КОНЦОВ ШПАЛ | 2006 |

|

RU2324631C1 |

| МАШИНА ДЛЯ ОБВЯЗКИ ПРОВОЛОКОЙ КОНЦОВ ШПАЛ | 2005 |

|

RU2302360C2 |

| Устройство для обвязки кип | 1975 |

|

SU550317A1 |

| Устройство для обвязки кольцеобразных предметов | 1986 |

|

SU1330012A1 |

| Устройство для обвязки предметов металлическим элементом | 1985 |

|

SU1296476A1 |

| Устройство для скручивания концов обвязочной проволоки | 1983 |

|

SU1111947A1 |

| Автомат для навивки пружин | 1980 |

|

SU895576A1 |

л

32 3 26

8 1112 fJ

/ /////А

I

фиг.г

30

.З

26 28

Ф1Аг,М

Пологие - Hue

20 Положенш1

Z1

А-А

Фиг. 5

фиг. 6

Сриг. 7

Фиг. 9

-12

-/J

Вид Г

Фиг. Ю

Сриг. 11

Фиг. М

ФигП

Составитель И. Хаустов

Редактрр Г. ВолковаТехред И. ВересКорректор М. Пожо

Заказ 1221/27Тираж 713Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

Фиг,:15

| Устройство для обвязки бухт проволоки | 1976 |

|

SU573216A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для обвязки мотков проволоки или пачек прутков | 1982 |

|

SU1077205A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-03-23—Публикация

1984-07-23—Подача