1 1

Изобретение относится к черной металлургии, в частности к раскислению и модифицированию стали.

Цель изобретения - повышение пластических свойств и ударной вязкости стали.

Композиционная проволока для модифицирования стали, содержащая ядро из порошка нефелина и стальную оболочку, дополнительно содержит хлористый натрий и гранулят грунтовой эмали при следующем соотношении компонентов, мас.%:

Нефелин 3-4

Хлористый натрий 17-20 Гранулят грунтовой эмали1.0-.12

Стальная оболочка Остальное- Введение в состав ядра композиционной проволоки хлористого натрия способствует уменьшению содержания серы, сокращению количества неметал- лических включений, снижению общего количества газов. Это связано с тем, что при взаимодействии с расплавленным металлом соль диссоциирует. Выделяющийся при диссоциации.Na- вступает во взаимодействие с растворенными в металле серой и кислородом, связывая их в пр очные соединения NaaS и , которые ассимилируются жидким шлаком. Образующиеся пары хлора вступают во взаимодействие с водородом с образованием газообраз- .ного соединения НС1, которое интенсивно удаляется из металла.

Дополнительный эффект проявляется в том, что, диссоциируя, хлористый натрий создает условия дополнительного перемешивания металла, улучшая рафинировочные процессы. Экранизация шлакометаллического расплава от окружающей окислительной атмосферы обеспечивается за счет вьщеляющихся при разложении солей газов.

Кроме того, хлористый натрий значительно более дешевле, чем модификатор силикокальций.

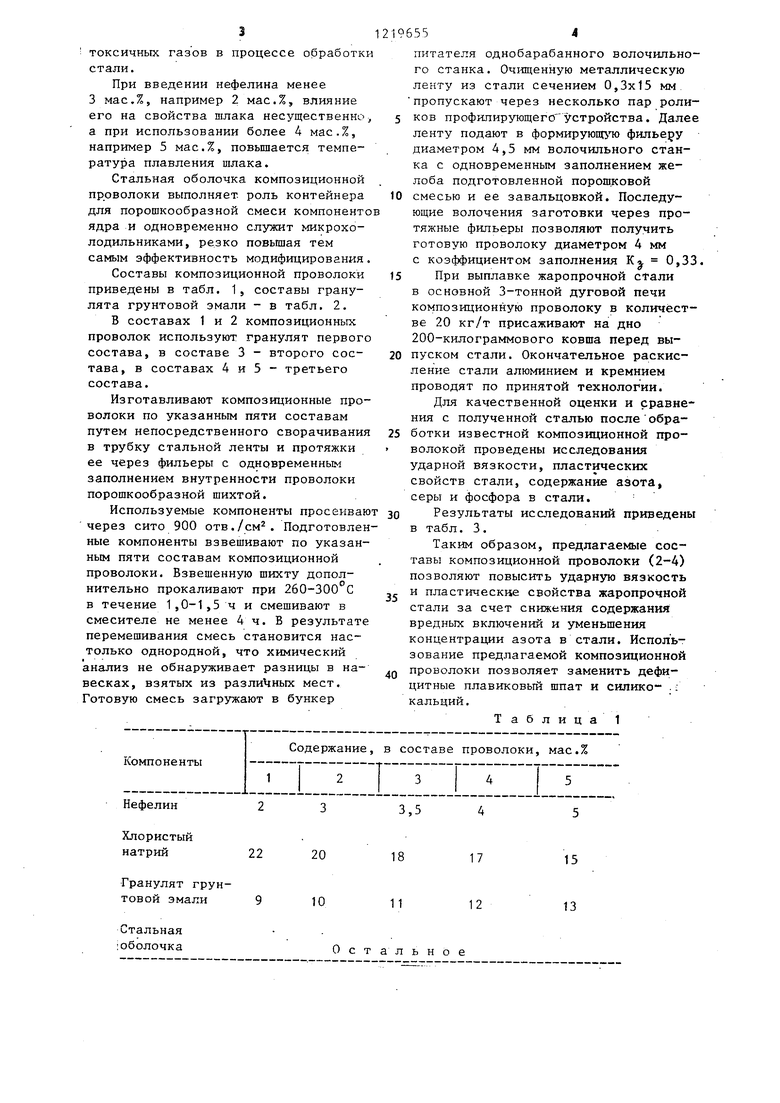

Гранулят грунтовой эмали содержит следующие компоненты, мас.%:. Кремнезем41-53

Глинозем5-9

Смесь окиси калия и натрия13-17

Борный ангидрид 15-20 Фтористый кальций 2-4 Окись кальция2-5

196552

Кремнефтористый натрий6-8

Вводимый порошок гранулята уже при 650-700 С становится жидким,

5 хорошо разжижает шлак, повышая его рафинирующую способность, улучш ает защиту металла от азота.

Высокое содержание окислов щелочноземельных элементов в составе гр а10 нулята способствует повышению ассимилирующей способности шлака. Грану-, лят грунтовой эмали как шлакообра- зующий материал в меньшей мере склонен к поглощению влаги, чем пла15 виковый шпат. В связи с этим при использовании предлагаемой композиционной проволоки не наблюдается насьш ение металла водородом и выбросы металла.

20 Совместное введение в состав ядра композиционной проволоки грунтовой эмали и нефелина обеспечивает требуемую жидкотекучесть шлака без введения плавикового шпата, что уменьшает

25 выделение фторидных газов и снижает токсичность при обработке жаропрочных сталей. Совместное введение в состав ядра проволоки гранулята - грунтовой эмали и нефелина позволяет

30 получать многокомпонентный шлак системы

- ,- SiOj, - CaFj, СаО,

5 который имеет низкую вязкость и повышает рафинирующее действие шлака, так как в этом случае увеличивается вероятность образования в нем комплексных химических соединений, вызываю0 щих рост неметаллических частичек и последующее их всплывание, что улучшает очистку металла от серы и фосфора

Введение в состав композиционной

5 проволоки гранулята грунтовой эмали наиболее целесообразно в диапазоне 10-12 мас.%. При его использовании менее 10 мас.%, например 9 мас.%, не обеспечивается модифицирующее дей0 ствие на неметаллические включения, а повышение технического эффекта при вводе более 12 мас.%, например 13 мас.%, незначительно по сравнению с увеличением себестоимости.

5 Указанное содержание хлористого натрия обеспечивает соответствующую дегазацию по азоту, чистоту по сере и фосфору при минимальном вьщелении

3

токсичных газов в процессе обработки стали.

При введении нефелина менее 3 мас.%5 например 2 мас.%, влияние его на свойства шлака несущественно а при использовании более 4 мас.%, например 5 мас.%, повышается температура плавления шлака.

Стальная оболочка композиционной проволоки выполняет, роль контейнера для порошкообразной смеси компоненто ядра и одновременно служит микрохолодильниками, резко повышая тем самым эффективность модифицирования.

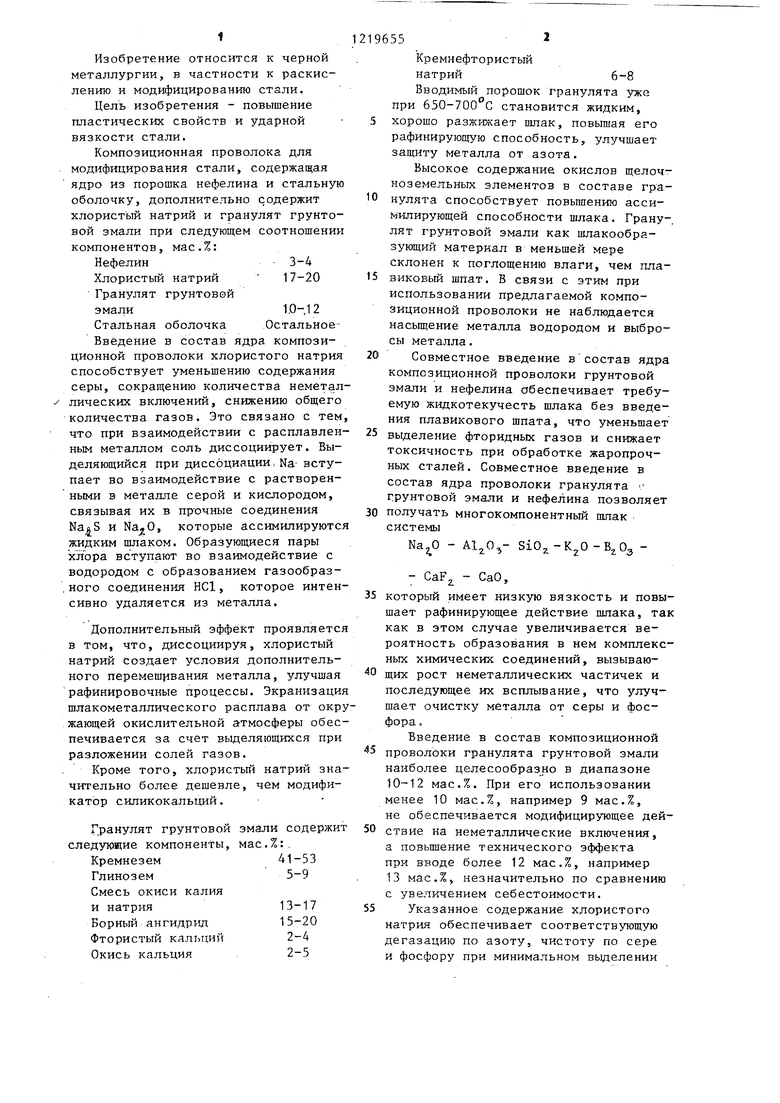

Составы композиционной проволоки приведены в табл. 1 составы грану- лята грунтовой эмали - в табл. 2,

В составах 1 и 2 композиционных проволок используют гранулят первого состава, в составе 3 - второго состава, в составах 4 и 5 - третьего состава.

Изготавливают композиционные проволоки по указанным пяти составам путем непосредственного сворачивания в трубку стальной ленты и протяжки ее через фильеры с одновременным заполнением внутренности проволоки порошкообразной шихтой.

Используемые компоненты просеиваю через сито 900 отв./см. Подготовленные компоненты взвешивают по указанным пяти составам композиционной проволоки. Взвешенную шихту дополнительно прокаливают при 260-300 С в течение 1,0-1,5 ч и смешивают в смесителе не менее 4ч. В результате перемешивания смесь становится настолько однородной, что химический анализ не обнаруживает разницы в навесках, взятых из различных мест. Готовую смесь загружают в бункер

н

3,5

22

20

10

11

Остально

196554

питателя однобарабанного волочильного станка. Оч1щенную металлическую ленту из стали сечением 0,3x15 мм пропускают через несколько пар роли- 5 ков профилирующего устройства. Далее ленту подают в формирующ: то фильеру диаметром 4,5 мм волочильного станка с одновременным заполнением желоба подготовленной порошковой

10 смесью и ее завальцовкой. Последующие волочения заготовки через протяжные фильеры позволяют получить готовую проволоку диаметром 4 мм с коэффициентом заполнения К 0,33.

15 При выплавке жаропрочной стали в основной 3-тонной дуговой печи композиционную проволоку в количестве 20 кг/т присаживают на дно 200-килограммового ковша перед вы20 пуском стали. Окончательное раскисление стали алюминием и кремнием проводят по принятой технологии.

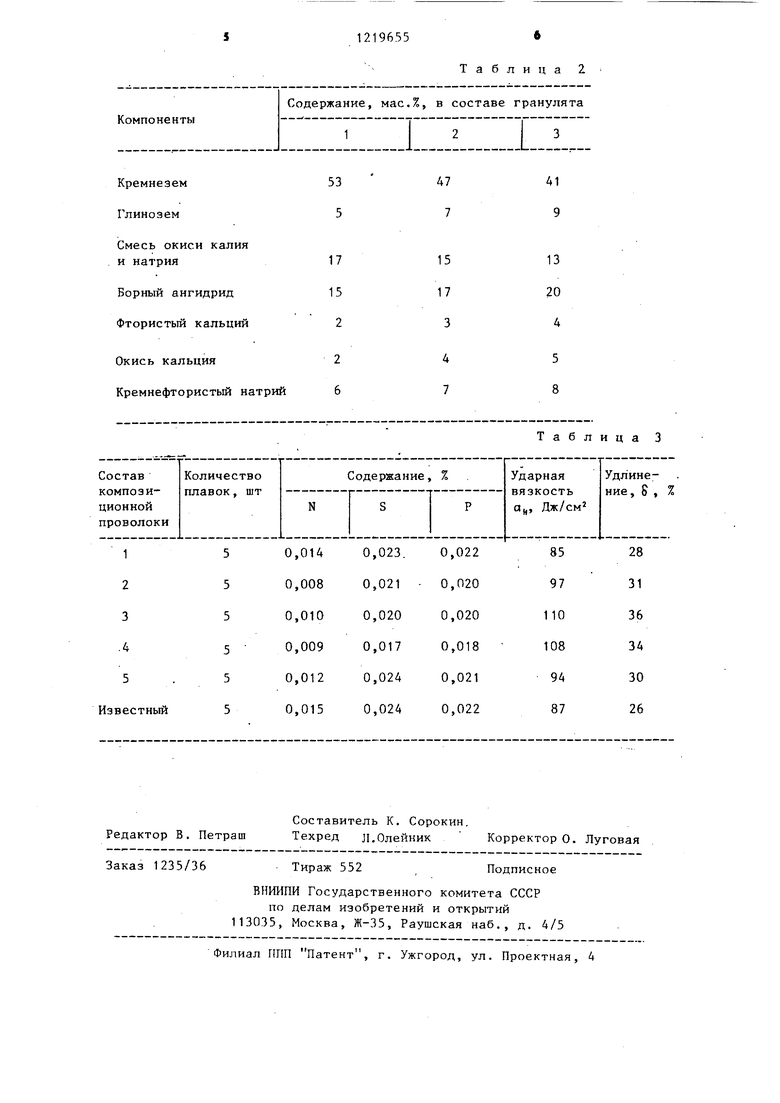

Для качественной оценки и сравнения с полученной сталью после обра25 ботки известной композиционной проволокой проведены исследования ударной вязкости, пластических свойств стали, содержанке азота, серы и фосфора в стали.

30 Результаты исследований приведены в табл. 3.

Таким образом, предлагаемые составы композиционной проволоки (2-4) позволяют повысить ударную вязкость

, и пластические свойства жаропрочной стали за счет снижения содержания вредных включений и уменьшения концентрации азота в стали. Использование предлагаемой композиционной

Q проволоки позволяет заменить дефицитные плавиковый шпат и силико- .; кальций.

Таблица 1

3,5

17

15

11

12

13

Редактор В. Петраш

Составитель К. Сорокин.

Техред Л.Олейник Корректор О. Луговая

Заказ 1235/36

Тираж 552

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Таблица 2

Таблица 3

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционная проволока для модифицирования стали | 1985 |

|

SU1310436A1 |

| Композиционная проволока для модифицирования стали | 1986 |

|

SU1371981A1 |

| Состав электродного покрытия | 1984 |

|

SU1194634A1 |

| Состав электродного покрытия | 1989 |

|

SU1632715A1 |

| Шлакообразующая смесь для разливкиКипящЕй СТАли | 1979 |

|

SU835610A1 |

| Порошковая проволока для сварки малоуглеродистых низколегированных сталей | 1985 |

|

SU1260160A1 |

| Состав порошковой проволоки для механизированной сварки низкоуглеродистых и низколегированных сталей открытой дугой | 1982 |

|

SU1054001A1 |

| Композиционная проволока для модифицирования стали | 1990 |

|

SU1723148A1 |

| Состав сварочного материала для сварки стальных конструкций,металлизированных слоем алюминия | 1983 |

|

SU1113231A1 |

| Состав электродного покрытия | 1983 |

|

SU1107996A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Композиционная проволока для модифицирования стали | 1981 |

|

SU996465A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| КОМПОЗИЦИОННАЯ ПРОВОЛОКА ДЛЯ МОДИФИЦИРОВАНИЯ СТАЛИ, содержащая ядро из порошка нефелина и стальную оболочку, отличающаяся тем, что, с целью повышения пластических свойств и ударной вязкости стали, ядро дополнительно содержит хлористый натрий и гранулят грунтовой эмали при следующем Соотношении компонентов, мас.%: Нефелин3-4 Хлористый натрий17-20 Гранулят грунтовой эмали10-12 Стальная оболочкаОстальное 2 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-03-23—Публикация

1984-10-19—Подача