11

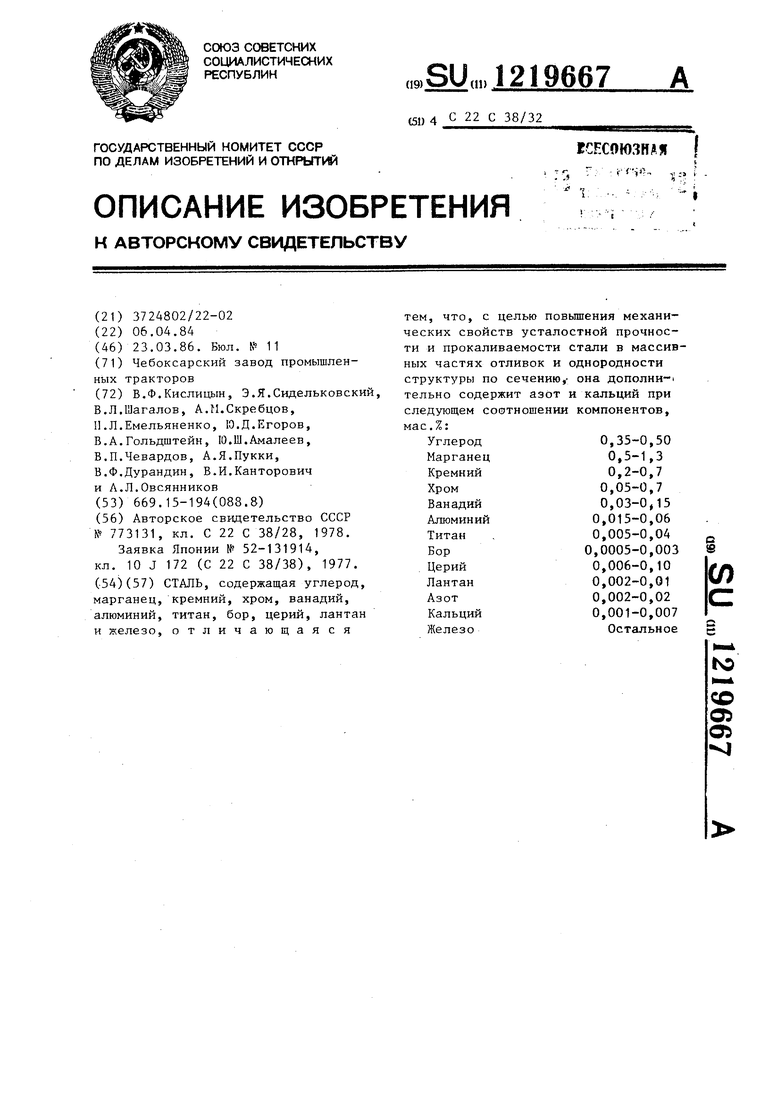

Изобретение относится к металлургии, в частности к сталям, и может .быть использовано при изготовлении литых деталей мощных тракторов. Цель изобретения - повышение механических сйойств, усталостной прочности и прокаливаемости стали в массивных частях отливок и однородности структуры по сечению.

Серия опытно-промьшшенных пла- .вок проведена на однотипной базовой шихте для обеспечения в металле одинаковых содержаний серы, фосфора и цветных металлов по идентичной технологической схеме в основном дуговой электропечи двушлаковым процессом с проведением дефосфорации и де- сульфурации.

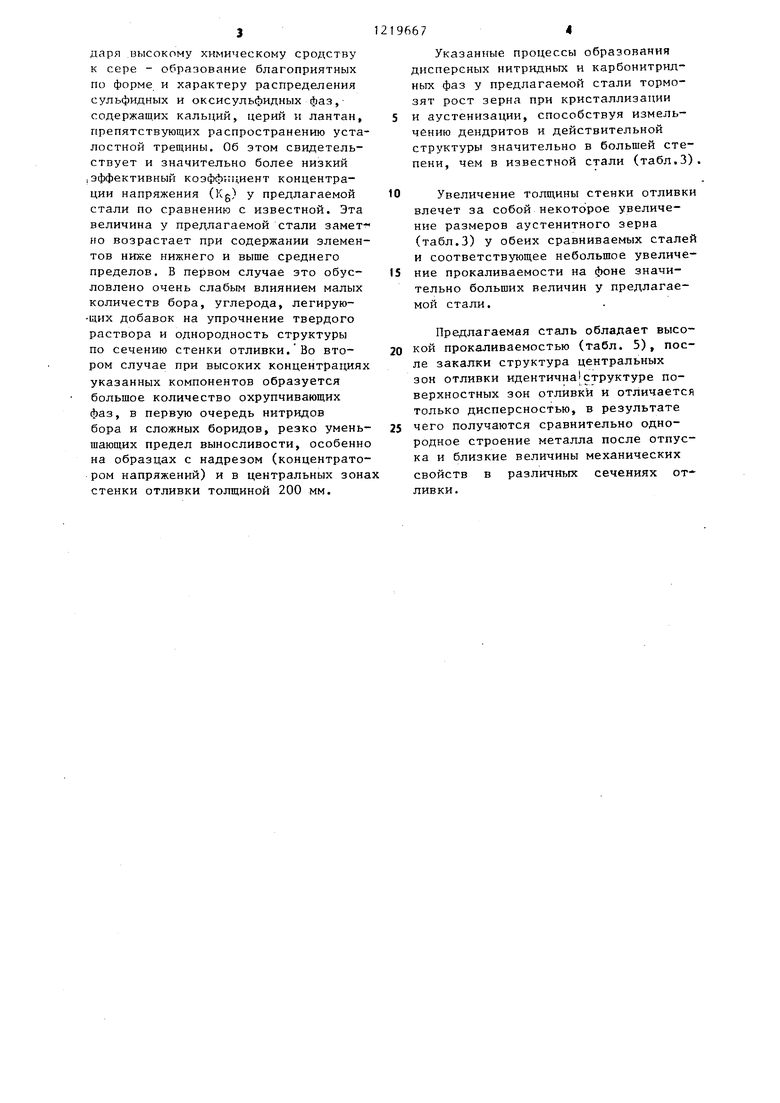

Состав сталей приведен в табл. 1,

В зависимости от заданного содержания компонентов силикокальций марки СК15 в количестве 0,6-4,0 кг/т и лигатуру с редкоземельными металлами ФСЗОРЗМЗО в количестве 0,3- 5,0 кг/т вводят в ковш в хорошо раскисленный марганцем, кремнием и алюминием металл в жестяных конвертах. Усвоение, %: Се 40-50; La 25-30; Са 15-20.

Металл заливают в трефовидные пробы, из которых после термообработки изготавливают образцы для ис- : следований.

Концентрацию серы, фосфора и углерода определяют химическим методом, концентрацию марганца, кремния, хрома, ванадия, меди, титана, кальция, бора, церия, лантана, алюминия - спектральным путем, концентрацию азота на газоанализаторе Бальцерс. Механические свойства определяют по ГОСТам. Усталостные испытания образцов с различными концентраторами напряжения проводят на машине МУИ-6000 при различных нагрузках с определением предела выносливости на базе 10 циклов.

Прокаливаемость стали сравниваемых вариантов изучают методом торцовой закалки образцов, вырезанных из центральных зон отливок с толщино стенки 40 мм и 200 мм. Величину прок ливаемости определяют по стандартной методике, как глубину полумартенсит- ной зоны твердостью HRC 43 для низколегированных сталей с содержанием углерода 0,30-0,35%.

67I

Дисперсность дендритной структуры (JUIC) определяют по количестну осей, приходящихся на единр цу длины 10 мм (одно поле зрения); подсчет производят при увеличении (х20) в 30-и полях зрения. Размер зерна определяют методом случайных секущих.

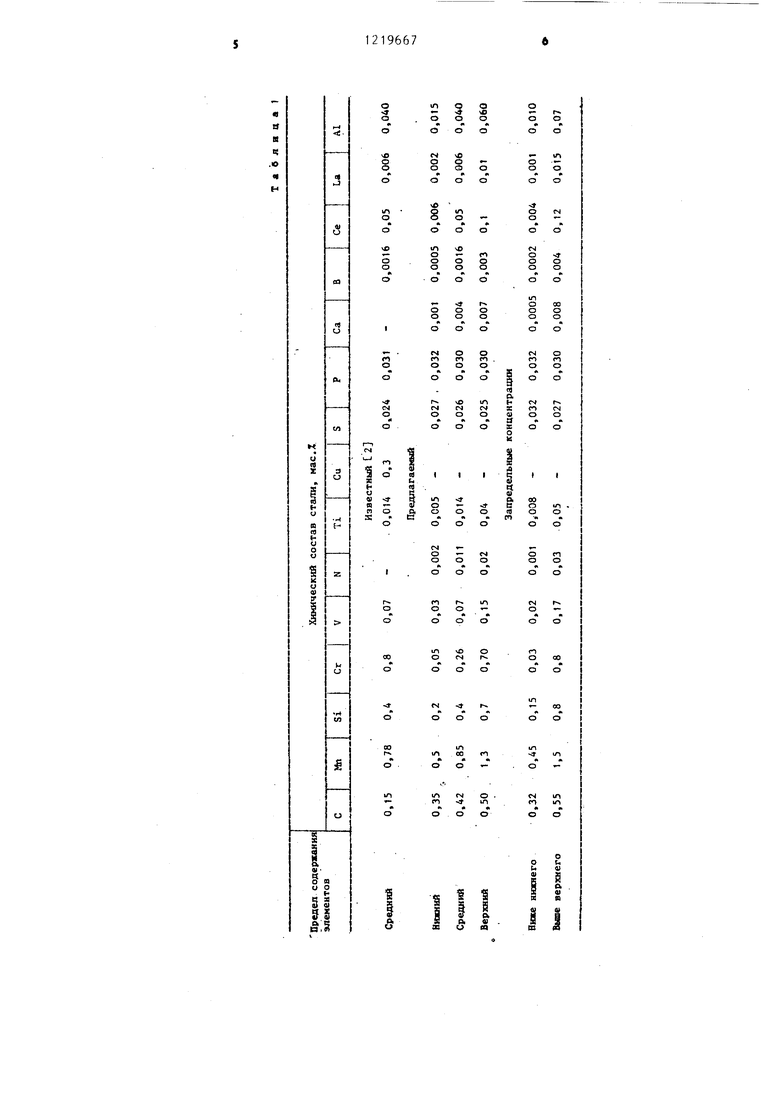

Приведенные в табл. 2 результаты механических испытаний сравниваемых

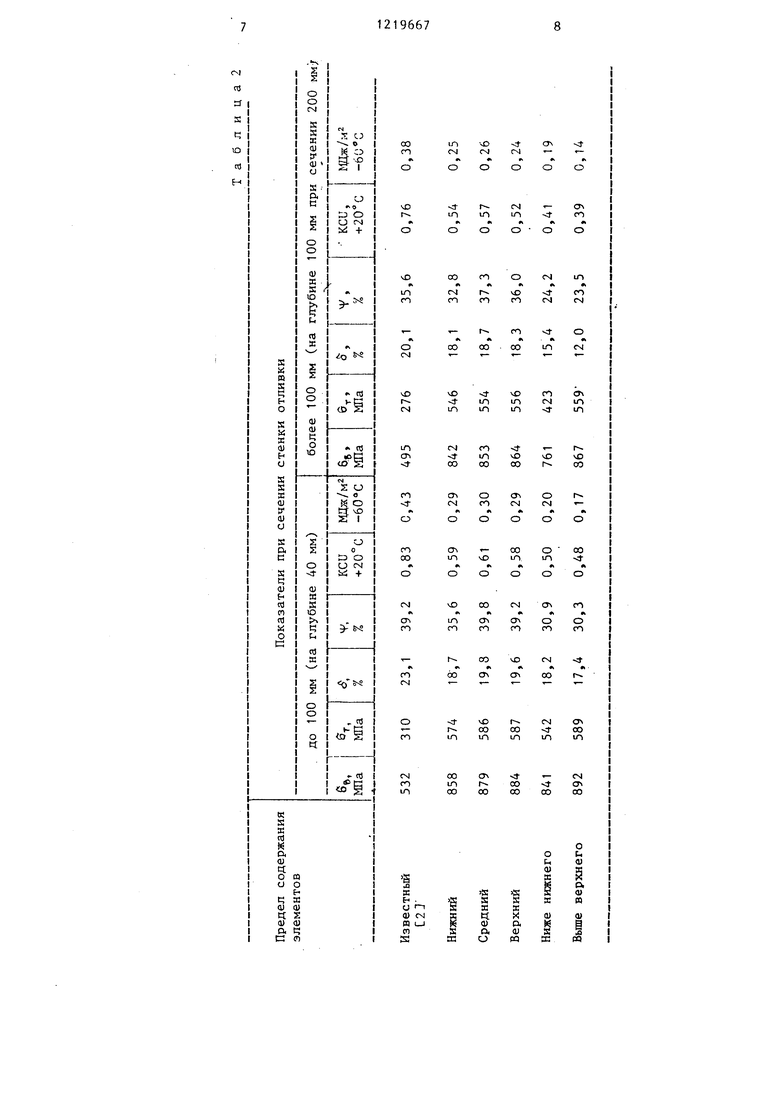

сталеи в нормализованном состоянии (920 С) свидетельствуют о значительно более высоких значениях прочностных характеристик у предлагаемой стали, что обусловлено, главным образом, наличием азота и большим содержанием углерода, в результате чего интенсифицированы процессы образования мелких карбонитридов ванадия и титана. В то же время меньшая степень снижения механических свойств по мере увеличения толщины стенки у предлагаемой стали по сравнению с известной обусловлена большей устойчивостью переохлажденного аустенита и повышенной дисперсностью структуры нормализованного металла в различных сечениях и его однородностью (табл, 3).

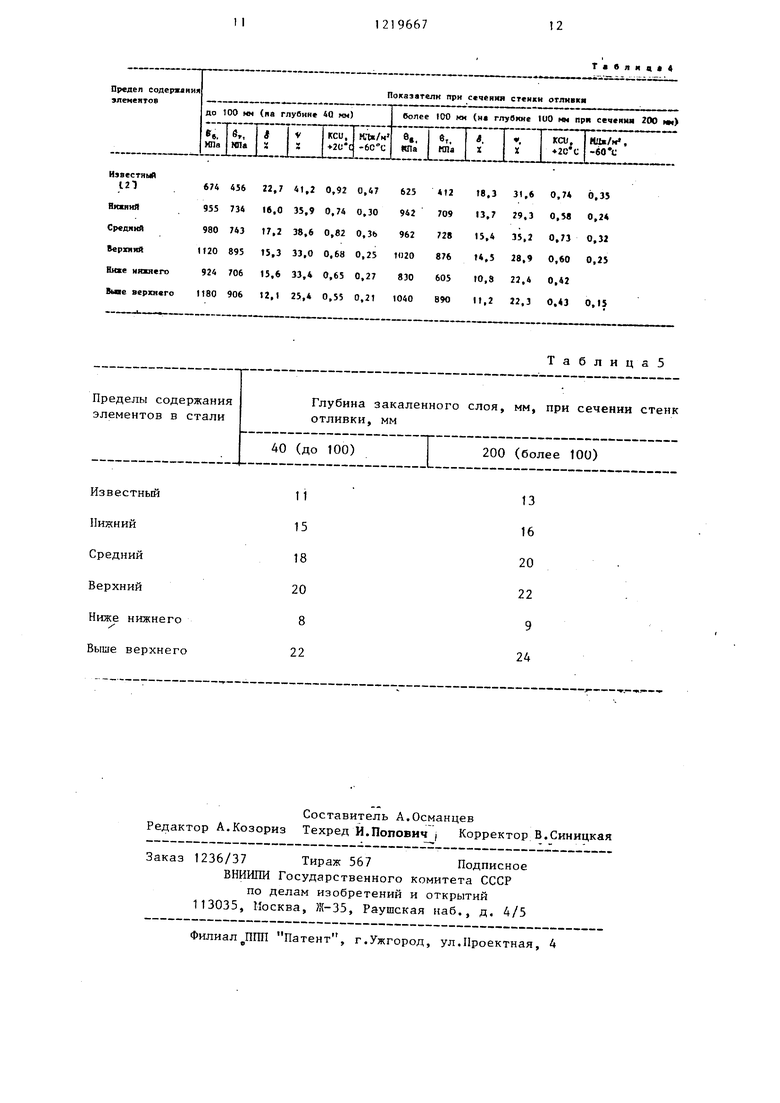

После закалки (от 90(1 С) и высокого отпуска (65С С) предлагаемая сталь, как и после нормализации, имеет прочностные свойства, намного превышающие таковые у известной стали (табл. 4).

Указанное отличие по углероду и азоту у предлагаемой стали обуславливают протекание процессов дисперсионного твердения за счет выделения в процессе отпуска дисперсных нитридных и карбонитридных фаз.

Анализ данных (табл. 3) показывает, что предлагаемая сталь в отливках с толщиной стенки до 40 мм имеет по сравнению с известной более высокие значения усталостной прочности на образцах без надреза (на 33%) и с надрезом (на 68%), что обусловлено известной корреляционной зависимостью от уровня прочностных свойств. При увеличении толщины стенки отливки до 200 мм выносливость предлагаемой стали остается без изменения, тогда как у известной стали эта характеристика уменьшается на образцах без надреза с 165 до 142 Klla (на 16%), а в случае надреза с 73 до 61 МПа (на 19,7%), Наличие кальция в предлагаемой стали обуславли9

вает более полное раскисление металла по сравнению с известной, а благодаря высокому химическому сродству к сере - образование благоприятных по форме и характеру распределения сульфидных и оксисульфидных фаз,- содержащих кальций, церий и лантан, препятствующих распространению усталостной трещины. Об этом свидетельствует и значительно более низкий

.эффективный коэффициент концентрации напряжения (Kg) у предлагаемой стали по сравнениьэ с известной. Эта величина у предлагаемой стали замет но возрастает при содержании элементов ниже нижнего и выше среднего пределов. В первом случае это обусловлено очень слабым влиянием малых количеств бора, углерода, легирую1ДИХ добавок на упрочнение твердого раствора и однородность структуры по сечению стенки отливки. Во втором случае при высоких концентрациях указанных компонентов образуется большое количество охрупчивающих фаз, в первую очередь нитридов бора и сложных боридов, резко уменьшающих предел выносливости, особенно на образцах с надрезом (концентратором напряжений) и в центральных зона стенки отливки толщиной 200 мм.

Указанные процессы образования дисперсных нитридных и карбонитрид- ных фаз у предлагаемой стали тормозят рост зерна при кристаллизации и аустенизации, способствуя измельчению дендритов и действительной структуры значительно в большей степени, чем в известной стали (табл.3).

Увеличение толщины стенки отливки влечет за собой некоторое увеличение размеров аустенитного зерна (табл.3) у обеих сравниваемых сталей и соответствующее небольшое увеличение прокаливаемости на фоне значительно больших величин у предлагаемой стали.

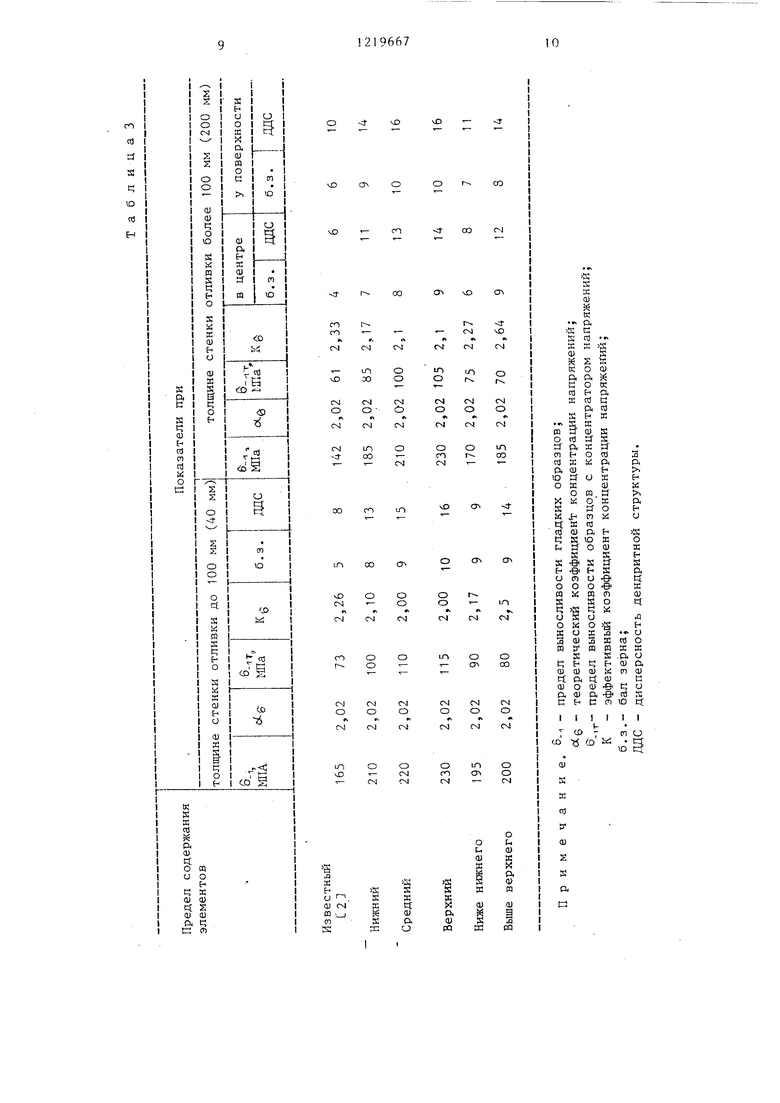

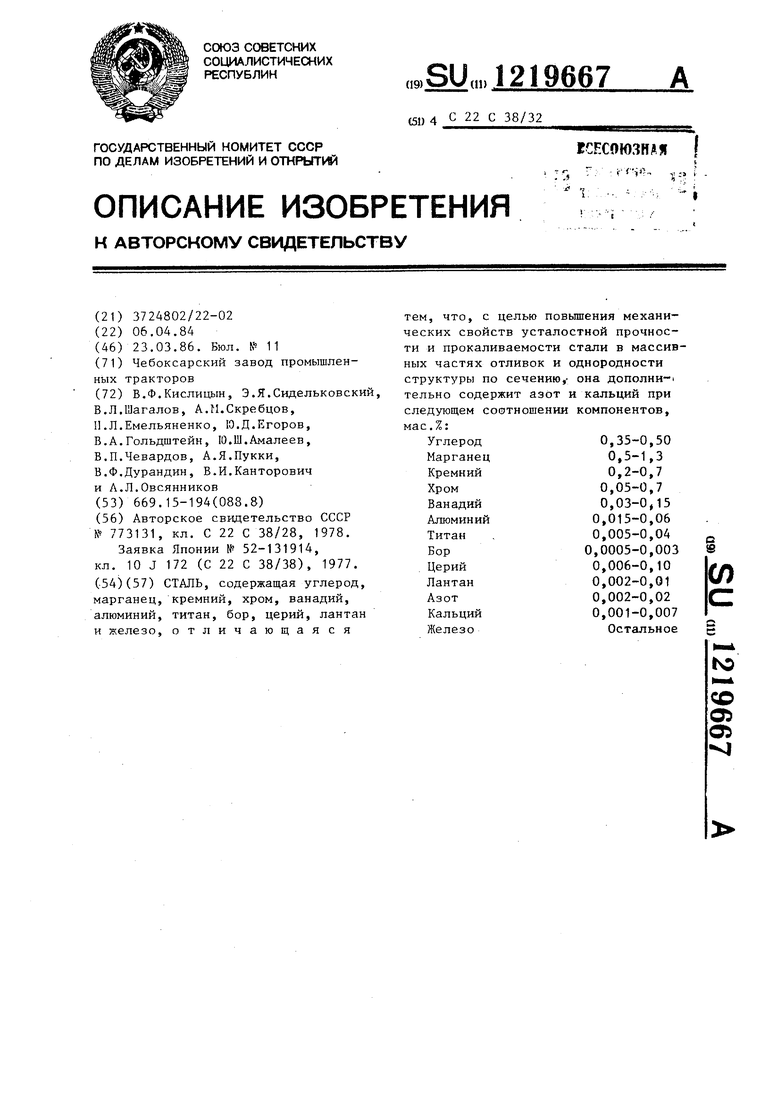

Предлагаемая сталь обладает высо- кой прокаливаемостью (табл. 5), после закалки структура центральных зон отливки идентична структуре поверхностных зон отливки и отличается только дисперсностью, в результате чего получаются сравнительно однородное строение металла после отпуска и близкие величины механических свойств в различных сечениях отливки.

(

nj

a s c;

lO СЙ

H

Т«вляа 4

Таблица5

| название | год | авторы | номер документа |

|---|---|---|---|

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2524465C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2010 |

|

RU2449045C1 |

| Высокопрочная низколегированная сталь для сельскохозяйственной техники | 2022 |

|

RU2798238C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2241779C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2023049C1 |

| Способ производства листового проката из хладостойкой стали | 2022 |

|

RU2792917C1 |

| Сталь | 1979 |

|

SU773131A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1986-03-23—Публикация

1984-04-06—Подача