Изобретение относится к порошковой металлургии, в частности к оборудованию для термообработки изделий из порошка, и является усовершенствованием известного устройства по авт. св. № 926483.

Целью изобретения является повышение качества изделий и упрошение конструкции.

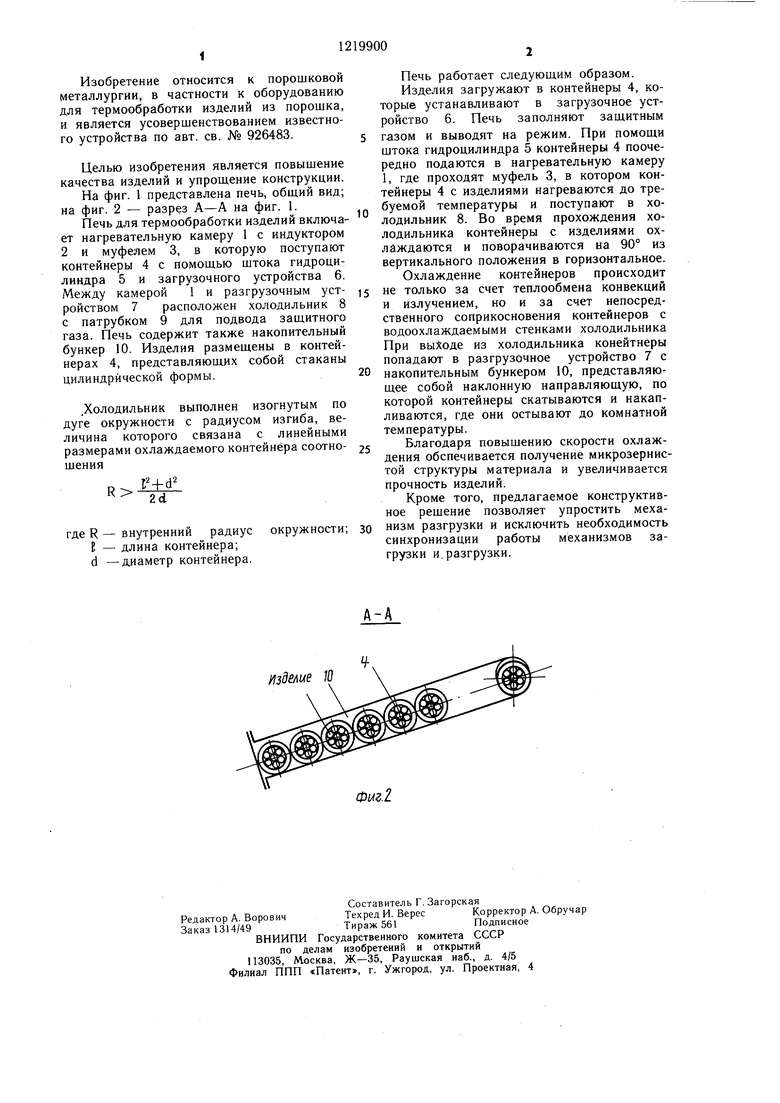

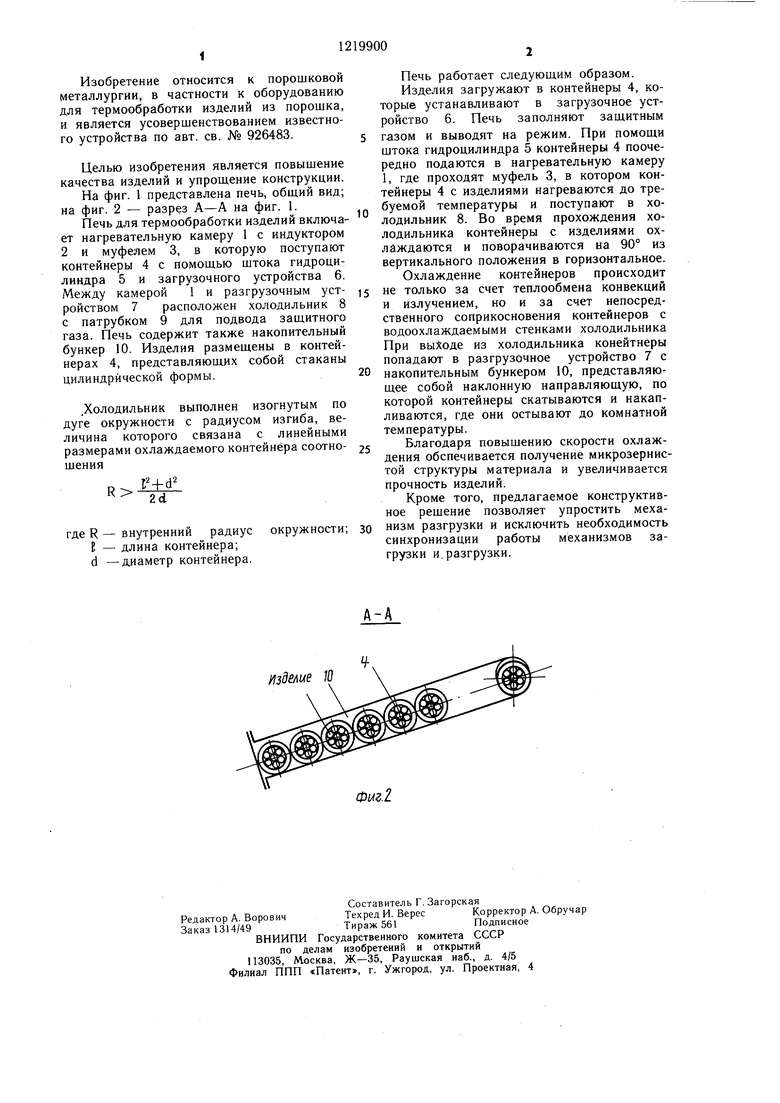

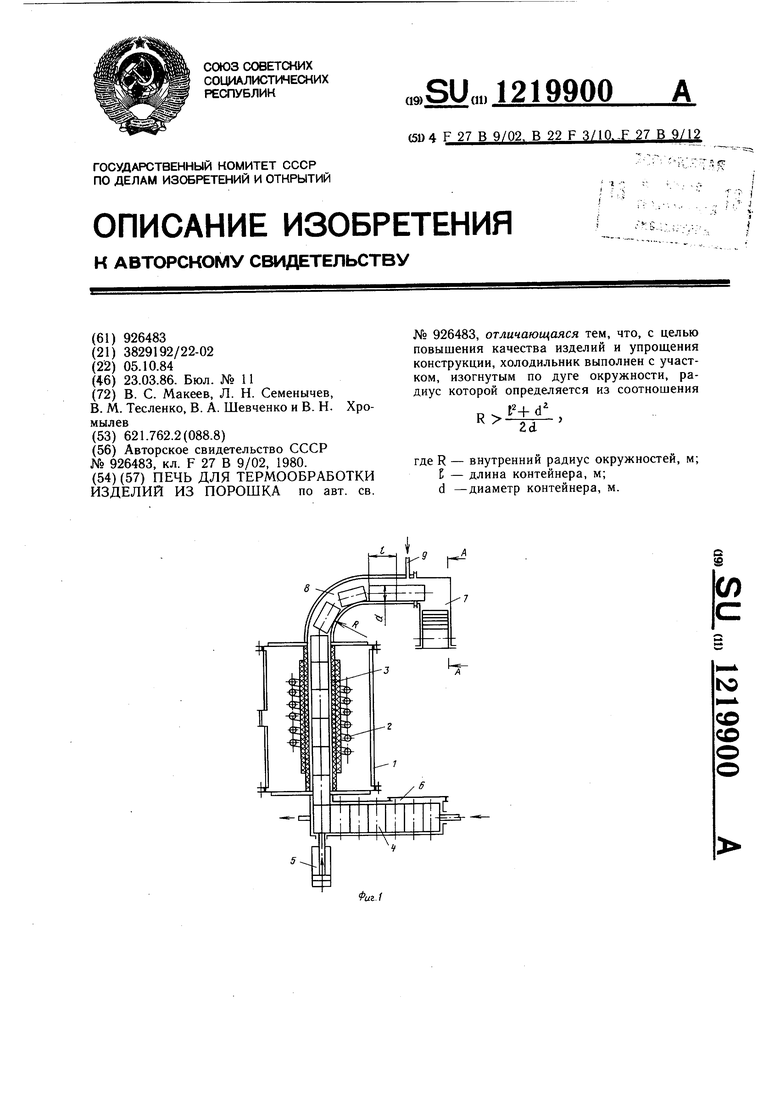

На фиг. 1 представлена печь, обш.ий вид; на фиг. 2 - разрез А-А на фиг. 1.

Печь для термообработки изделий включает нагревательную камеру 1 с индуктором 2 и муфелем 3, в которую поступают контейнеры 4 с помошью штока гидроцилиндра 5 и загрузочного устройства 6. Между камерой 1 и разгрузочным уст- ройством 7 расположен холодильник 8 с патрубком 9 для подвода заш,итного газа. Печь содержит также накопительный бункер 10. Изделия размещены в контейнерах 4, представляющих собой стаканы цилиндрической формы.

.Холодильник выполнен изогнутым по дуге окружности с радиусом изгиба, величина которого связана с линейными размерами охлаждаемого контейнера соотно- шения

R

где R - внутренний радиус Е - длина контейнера; d -диаметр контейнера.

окружности; ЗО

j

5

0

5

О

Печь работает следующим образом.

Изделия загружают в контейнеры 4, которые устанавливают в загрузочное устройство 6. Печь заполняют защитным газом и выводят на режим. При помощи штока гидроцилиндра 5 контейнеры 4 поочередно подаются в нагревательную камеру 1, где проходят муфель 3, в котором контейнеры 4 с изделиями нагреваются до требуемой температуры и поступают в холодильник 8. Во время прохождения холодильника контейнеры с изделиями охлаждаются и поворачиваются на 90° из вертикального положения в горизонтальное.

Охлаждение контейнеров происходит не только за счет теплообмена конвекции и излучением, но и за счет непосредственного соприкосновения контейнеров с водоохлаждаемыми стенками холодильника При выходе из холодильника конейтнеры попадают в разгрузочное устройство 7 с накопительным бункером 10, представляющее собой наклонную направляющую, по которой контейнеры скатываются и накапливаются, где они остывают до комнатной температуры.

Благодаря повышению скорости охлаждения обспечивается получение микрозернистой структуры материала и увеличивается прочность изделий.

Кроме того, предлагаемое конструктивное решение позволяет упростить механизм разгрузки и исключить необходимость синхронизации работы механизмов загрузки и.разгрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для термообработки изделий из порошка | 1980 |

|

SU926483A1 |

| Электропечь для спекания изделий | 1977 |

|

SU733861A1 |

| Конвейерная печь для восстановления и отжига порошков | 1978 |

|

SU749567A1 |

| Печь для термообработки | 1977 |

|

SU870880A1 |

| Способ термообработки порошка железа и устройство для его осуществления | 1984 |

|

SU1222413A1 |

| ПЕЧЬ ДЛЯ КОМБИНИРОВАННОГО ОТЖИГА ПОРОШКА-СЫРЦА | 1998 |

|

RU2138748C1 |

| В П ТБ;°'П'^" Q-'.mnroTf-1 •...',:',,4 u..i.Mii«s ii | 1973 |

|

SU405958A1 |

| ВАКУУМНАЯ ПРОХОДНАЯ ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1973 |

|

SU383751A1 |

| Устройство для диффузионной металлизации в среде легкоплавких жидкометаллических растворов | 2019 |

|

RU2692142C1 |

| Туннельная печь для термообработки изделий из порошка | 1981 |

|

SU989288A1 |

Изделие Ю

.2

| Печь для термообработки изделий из порошка | 1980 |

|

SU926483A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1986-03-23—Публикация

1984-10-05—Подача