«

Изобретение относится к области контрольно-измерительной техники и может быть использовано для тарировки пьезоэлектрических и других датчиков давления, применяемых для измерения импульсных давлений.

Целью изобретения является повышение точности тарировки путем уменьшения времени восстановления нагру- жения.

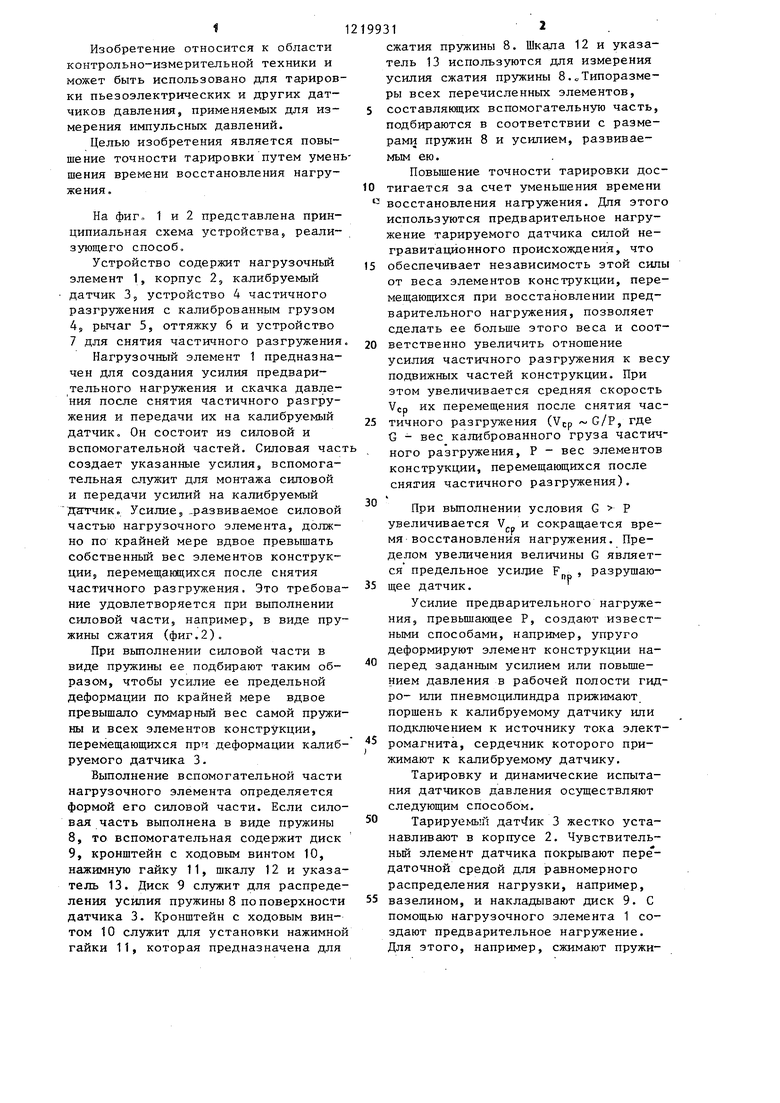

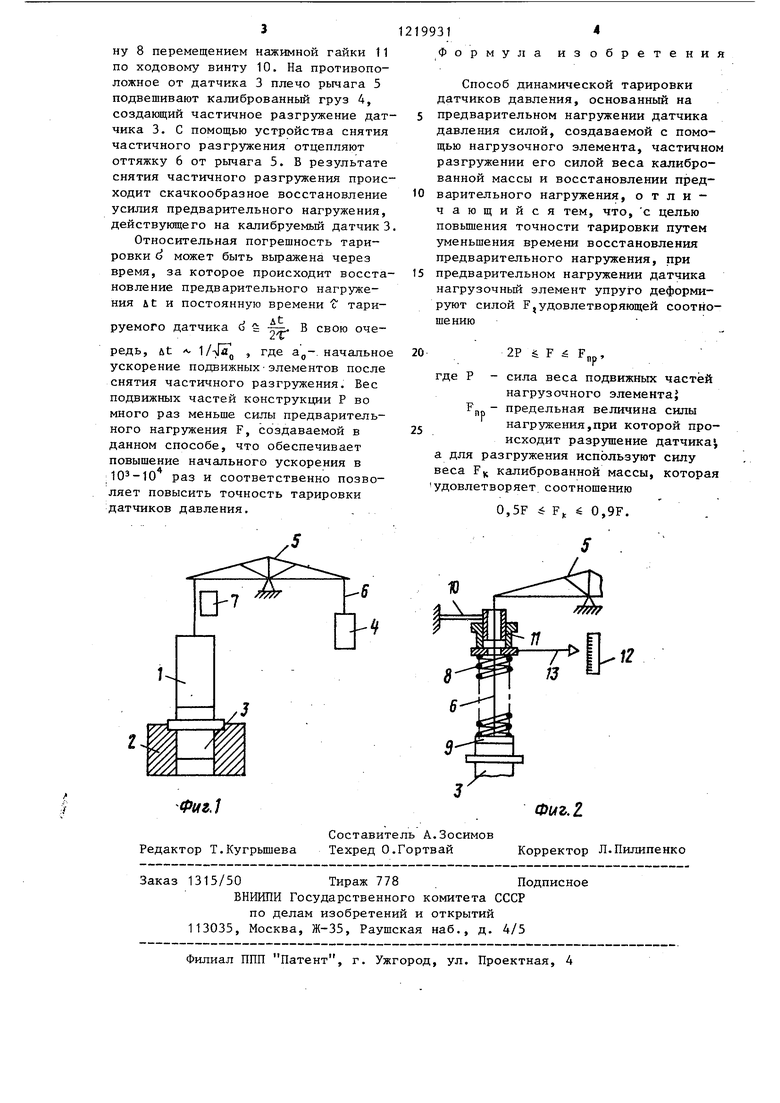

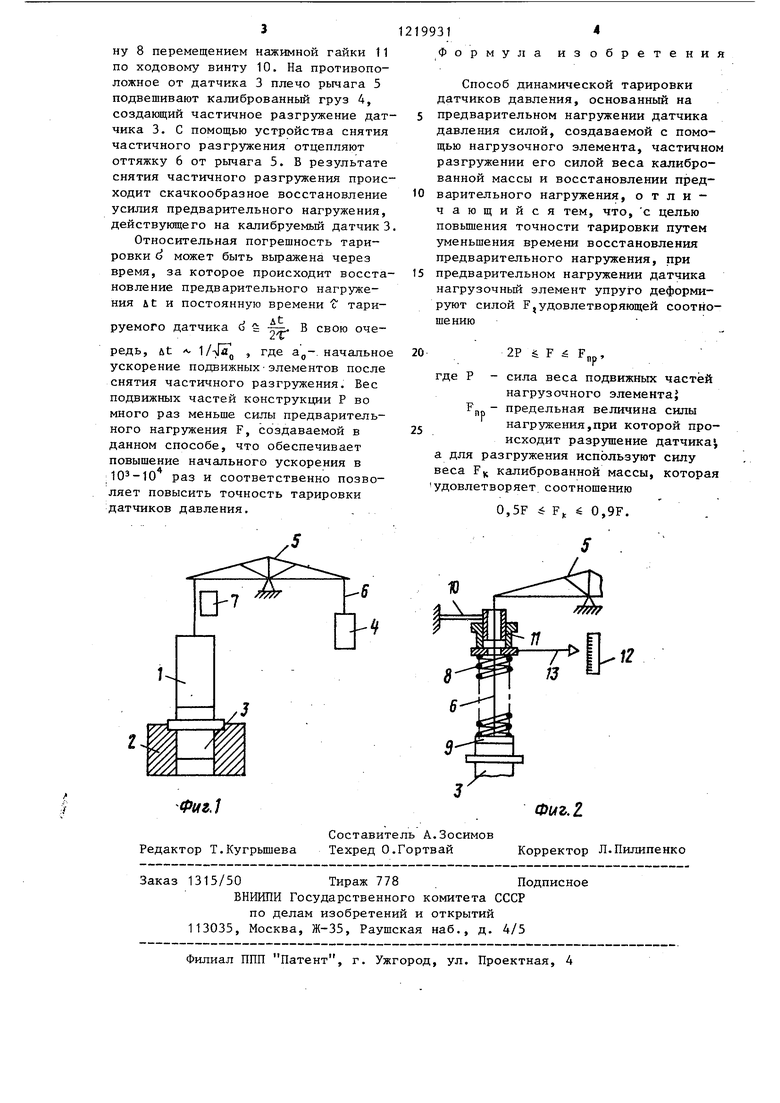

На фиг, 1 и 2 представлена принципиальная схема устройства, реализующего способ.

Устройство содержит нагрузочньй элемент 1, корпус 2, калибруемый датчик 3, устройство 4 частичного разгружения с калиброванным грузом 4, рычаг 5, оттяжку 6 и устройство 7 для снятия частичного разгрз ения

Нагрузочный элемент 1 предназначен для создания усилия предварительного нагружения и скачка давления после снятия частичного разгружения и передачи их на калибруемый датчик Он состоит из силовой и вспомогательной частей. Силовая част создает указанные усилия, вспомогательная служит для монтажа сиповой и передачи усилий на калибруемый Датчик. Усилие5 -развиваемое силовой частью нагрузочного элемента, должно по крайней мере вдвое превышать собственный вес элементов конструкции, перемещающихся после снятия частичного разгружения. Это требование удовлетворяется при выполнении силовой части, например, в виде пружины сжатия (фиг.2).

При выполнении силовой части в виде пружины ее подбирают таким образом, чтобы усилие ее предельной деформации по крайней мере вдвое превышало суммарный вес самой пружины и всех элементов конструкции, перемещающихся при деформации калибруемого датчика 3.

Выполнение вспомогательной части нагрузочного элемента определяется формой его силовой части. Если силовая часть выполнена в виде пружины

8,то вспомогательная содержит диск

9,кронштейн с ходовым винтом 10, нажимную гайку 11, шкалу 12 и указатель 13. Диск 9 служит для распределения усилия пружины 8 по поверхности датчика 3. Кронштейн с ходовым винтом 10 служит для установки нажимной гайки 11, которая предназначена для

12 .

сжатия пружины 8. Шкала 12 и указатель 13 используются для измерения усилия сжатия пружины 8.„Типоразмеры всех перечисленных элементов,

составлякщих вспомогательную часть, подбираются в соответствии с размерами пружин 8 и усилием, развиваемым ею.

Повышение точности тарировки достигается за счет уменьшения времени

восстановления нагружения. Дпя этого

используются предварительное нагружение тарируемого датчика силой негравитацйонного происхождения, что

обеспечивает независимость этой силы от веса элементов конструкции, перемещающихся при восстановлении предварительного нагружения, позволяет сделать ее больше этого веса и соответственно увеличить отношение

усилия частичного разгружения к весу подвижных частей конструкции. При этом увеличивается средняя скорость Vcp их перемещения после снятия частичного разгружения (Vcp G/P, где G - вес калиброванного груза частичного разгружения, Р - вес элементов конструкции, перемещающихся после снятия частичного разгружения).

При вьтолнении условия G Р увеличивается V и сокращается время восстановления нагружения. Пределом увеличения величины G являет

ся предельное F,

ttp

разрушающее датчик.

Усилие предварительного нагружения, превьш1акщее Р, создают известными способами, например, упруго деформируют элемент конструкции наперед заданным усилием или повьш1е- нием давления в рабочей полости гид- ро- или пневмоцилиндра прижимают, поршень к калибруемому датчику или подключением к источнику тока электромагнита, сердечник которого прижимают к калибруемому датчику.

Тарировку и динамические испытания датчиков давления осуществляют следующим способом.

Тарируемый дат1{ик 3 жестко устанавливают в корпусе 2. Чувствитель- ньй элемент датчика покрывают передаточной средой для равномерного распределения нагрузки, например,

вазелином, и накладывают диск 9. С помощью нагрузочного элемента 1 создают предварительное нагружение. Для этого, например, сжимают пружину 8 перемещением нажимной гайки 11 по ходовому винту 10. На противоположное от датчика 3 плечо рычага 5 подвешивают калиброванный груз 4, создающий частичное разгружение датчика 3. С помощью устройства снятия частичного разгружения отцепляют оттяжку 6 от рычага 5. Б результате снятия частичного разгружения происходит скачкообразное восстановление усилия предварительного нагружения, действующего на калибруемый датчик 3

Относительная погрешность тарировки d может быть выражена через время, за которое происходит восстановление предварительного нагружения 4t и постоянную времени с тарируемого датчика d - В свою очередь, ut А, , где . начальное ускорение подвижныхэлементов после снятия частичного разгружения. Вес подвижных частей конструкции Р во много раз меньше силы предварительного нагружения F, создаваемой в данном способе, что обеспечивает повышение начального ускорения в раз и соответственно позволяет повысить точность тарировки датчиков давления.

1219931

Формула изобретения

Способ динамической тарировки датчиков давления, основанный на

предварительном нагружении датчика давления силой, создаваемой с помощью нагрузочного элемента, частичном разгружении его силой веса калиброванной массы и восстановлении предварительного нагружения, отличающийся тем, что, с целью повьш1ения точности тарировки путем уменьшения времени восстановления предварительного нагружения, при

предварительном нагружении датчика нагрузочный элемент упруго деформируют силой F,удовлетворяющей соотношению

20

2Р fe F F

пр

5

где Р - сила веса подвижных частей

нагрузочного элемента Р - предельная величина силы

нагружения,при которой происходит разрушение датчика а для разгружения используют силу веса F калиброванной массы, которая удовлетворяет соотношению

0,5F F 6 0,9F.

.У Фиг. 1

Составитель А.Зосимов Редактор Т.Кугрьш1ева Техред О.Гортвай Корректор Л.Пршипенко

Заказ 1315/50 Тираж 778 . Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для динамической калибровки датчиков давления | 1975 |

|

SU553509A1 |

| ОБРАЗЕЦ ДЛЯ ТАРИРОВКИ МАГНИТОШУМОВОГО ПРИБОРА | 1992 |

|

RU2044310C1 |

| Стенд для тарировки электродинамическогоСилОВОзбудиТЕля | 1976 |

|

SU849024A1 |

| Устройство для тарировки ленточного датчика | 1986 |

|

SU1421863A1 |

| УСТРОЙСТВО ДЛЯ ТАРИРОВКИ ДАТЧИКОВ ИМПУЛЬСНОГО ДАВЛЕНИЯ | 2004 |

|

RU2261421C1 |

| Способ градуировки моментомера и устройство для его реализации | 1981 |

|

SU1006946A1 |

| ПРИБОР ДЛЯ СКЛЕРОМЕТРИЧЕСКИХ ИССЛЕДОВАНИЙ | 1998 |

|

RU2147735C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ВЫСОКОЭЛАСТИЧНЫХ МАТЕРИАЛОВ НА ИЗНАШИВАНИЕ В УСЛОВИЯХ ПРЯМОГО УДАРА | 2004 |

|

RU2263299C1 |

| Устройство для тарировки датчиков давления | 1975 |

|

SU538262A1 |

| СПОСОБ КАЛИБРОВКИ ТЕНЗОМЕТРИЧЕСКИХ ВЕСОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2777350C1 |

Изобретение относится к области контрольно-измерительной техники и позволяет повысить точность тари- ,ровки датчиков путем уменьшения времени восстановления нагружения. Создают предварительное нагружение тарируемого датчика путем упругого деформирования нагрузочного элемента силой F, удовлетворяющей соотношению 2Р $ F 6 Fpp , где Р - сила веса подвижных частей нагрузочного элемента F. - предельная величина силы нагружения.. На противоположное от датчика плечо рычага подвешивают калиброванный груз, сила веса FJ, которого удовлетворяет соотношению 0,5F FU :s , обеспечивая частичное разгружение датчика. После снятия частичного разгружения происходит скачкообразное восстановление усилия предварительного нагружения, действующего на калибруемый датчик. 2 ил. С S (Л

| Способ калибровки преобразова-ТЕля дАВлЕНия B удАРНОй ТРубЕ | 1979 |

|

SU838476A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ДИНАМИЧЕСКИХ ИСПЫТАНИЙ ДАТЧИКОВ ДАВЛЕНИЯ | 0 |

|

SU305378A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-03-23—Публикация

1983-06-22—Подача