Изобретение касается прокатного производства, в частности прокатных валков, и может быть использовано в рабочих клетях листовых станов.

Целью изобретения является повышение ресурса валка и долговечности подшипниковых узлов.

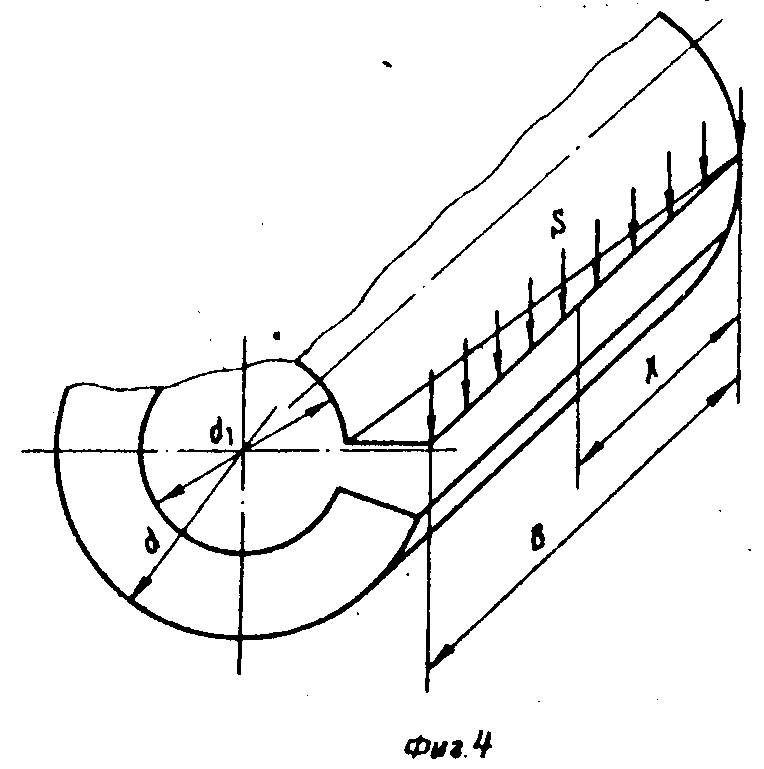

На фиг. 1 изображен составной валок, общий вид; на фиг. 2 - то же, разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - фрагмент несущей оси со схемой нагружения выступа.

Составной прокатный валок содержит несущую стальную ось 1, чугунный бандаж 2, насаженный на ось через слой твердого мелкозернистого порошка 3, предварительно нанесенного на сопряженную цилиндрическую поверхность, выполняющего роль микрошпонок и подшипниковых узлов 4, установленных на неприводной 5 и приводной 6 шейках. Посадочный диаметр оси d, являющийся внутренним диаметром бандажа, выбирают исходя из условия механической прочности бандажа и условия сборки валка. Наименьший диаметр шейки несущей оси d1, являющийся минимальным диаметром условного конуса, выбирают из условия ее прочности при передаче крутящих моментов прокатки. Радиальные пазы шириной а выполняют посредством фрезерования оси с монотонным уменьшением их глубины в направлении неприводной 5 шейки валка так, что каждые два смежных паза образуют трапециевидный выступ 7 с переменной изгибной жесткостью, причем изгибная жесткость трапециевидных выступов и крутильная жесткость несущей оси связаны следующей зависимостью: δu=

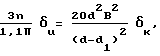

δu=  δк где n - число трапециевидных выступов (радиальных пазов);

δк где n - число трапециевидных выступов (радиальных пазов);

d - наружный диаметр несущей оси (посадочный диаметр);

d1 - диаметр шейки несущей оси (наименьший диаметр условного конуса, образуемого пазами);

В - длина бандажа;

δи- геометрический коэффициент, выражающий изменение жесткости выступов при изгибе;

δк- геометрический коэффициент, выражающий изменение жесткости несущей оси при кручении.

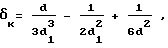

Значения δииδк определяют из выражений:

δu=  -

-  -

-  -

-  +

+

δк=  -

-  +

+  где h - толщина выступа на посадочном диаметре d;

где h - толщина выступа на посадочном диаметре d;

hс - толщина выступа в основании по среднему диаметру условного конуса dc (средняя толщина);

h1 - толщина выступа в основании по диаметру шейки несущей оси (наименьшая толщина).

Составной прокатный валок работает следующим образом.

Крутящий момент от привода с несущей оси 1 передается на бандаж 2 через слой твердого мелкозернистого порошка 3, нанесенного на сопряженную цилиндрическую поверхность.

При работе валка вследствие скручивания оси и деформации (изгиба) шлицев от оси на бандаж по всей длине сопряжения передаются равномерные погонные окружные усилия S. Шлиц является консольной балкой переменного сечения с заделкой на образующей условного конуса. При передаче крутящего момента с оси несущей на бандаж шлицы изгибаются, но их контакт с сопряженной поверхностью бандажа не нарушается.

Чтобы обеспечить максимальную поперечную жесткость несущей оси, ширину паза d следует принимать по возможности наименьшую (в идеальном случае d 0), а диаметр шейки оси d1 - по возможности наибольшим. Для уменьшения удельных давлений на контактной поверхности несущей оси и увеличения ее поперечной жесткости в конструкции оси может быть предусмотрена заделка радиальных пазов стальными вкладышами.

0), а диаметр шейки оси d1 - по возможности наибольшим. Для уменьшения удельных давлений на контактной поверхности несущей оси и увеличения ее поперечной жесткости в конструкции оси может быть предусмотрена заделка радиальных пазов стальными вкладышами.

При разработке составного валка предложенной конструкции для стана 2000 принято d= 520 мм, d1=500 мм, а длина бандажа для этого стана равна В=2000 мм. Оптимальные параметры выступов составляют: h=10 мм, d=3,8 мм, h1=9,5 мм, n=118, при моменте прокатки 100 ˙105 кгc/cм.

В предложенной конструкции составного валка стойкость валков повышается в полтора раза, так как исключается появление напряжений сдвига в материале бандажа, повышается прочность бандажа в результате устранения его скручивания, снижаются осевые нагрузки на валки и их опоры вследствие уменьшения угла перекоса валка относительно полосы, что значительно повышает долговечность подшипниковых опор и точность прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2001 |

|

RU2201822C2 |

| Составной прокатный валок | 1990 |

|

SU1731313A1 |

| Составной прокатный валок | 1981 |

|

SU1026861A1 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫЙ СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2002 |

|

RU2226134C2 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2005 |

|

RU2283708C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1990 |

|

RU2048937C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2014 |

|

RU2579322C1 |

| СПОСОБ СБОРКИ СОСТАВНОГО ПРОКАТНОГО ВАЛКА | 1996 |

|

RU2096102C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1996 |

|

RU2100110C1 |

| Способ сборки предварительно напряженного составного прокатного валка | 1985 |

|

SU1266586A1 |

СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК, содержащий несущую ось, бандаж, насаженный на ось через слой мелкозернистого твердого порошка и подшипниковые узлы, установленные на приводную и неприводную шейки, отличающийся тем, что, с целью повышения ресурса валка и долговечности подшипниковых узлов, несущая ось выполнена с равномерно распределенными по ее окружности радиальными пазами постоянной ширины и монотонно убывающей в направлении неприводной шейки глубины так, что каждые два смежных паза образуют трапециевидный выступ переменной изгибной жесткости, причем изгибная жесткость трапециевидных выступов и крутильная жесткость несущей оси связаны следующей зависимостью:

где n - число трапециевидных выступов (радиальных пазов);

d - наружный диаметр несущей оси (посадочный диаметр);

d1 - диаметр шейки несущей оси (наименьший диаметр условного конуса, образуемого радиальными пазами оси);

B - длина бандажа;

δu - геометрический коэффициент, выражающий изменение изгибной жесткости выступов;

δк - геометрический коэффициент, выражающий изменение крутильной жесткости несущей оси;

значения δu и δк определяют из выражений:

где h - толщина выступа на посадочном диаметре d;

hс - толщина выступа в основании по среднему диаметру условного конуса dс (средней толщины);

h1 - толщина выступа в основании по диаметру шейки несущей оси (наименьшая толщина).

| ПРОКАТНЫЙ ВАЛОК | 0 |

|

SU407438A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-01-20—Публикация

1984-04-20—Подача