Изобретение относится к порошковой металлургии, в частности производству изделий из твердых сплавов, и может быть использовано для повышения их эксплуатационных характеристик.

Целью изобретения является повышение износостойкости.

Непериодические колебания в полосе частот 17 23 кГц амплитудой 2 3 мкм получены путем изменения добротности генератора и одновременным изменением добротности акустической системы.

Изменения механических свойств материала под воздействием акустических колебаний обусловлены поглощением энергии колебаний в этом материале и воздействием на него напряжений, создаваемых акустическими колебаниями.

Рассеяние энергии акустических колебаний кристаллической решеткой, точечными дефектами, дислокациями, зернами материала при одновременном воздействии напряжений, создаваемых колебаниями, приводит к перераспределению точечных дефектов, дислокаций в объеме материала, изменению внутренних напряжений. Такие изменения в структуре и приводят к улучшению механических свойств материала.

При расширении спектра частот акустических колебаний, воздействующих на материал, соответственно возрастает и количество зерен, дислокаций и других элементов структуры, на которых происходит рассеяние энергии акустических колебаний. Следовательно, рассеяние энергии акустических колебаний многих частот происходит более равномерно по всему объему материала при меньшей амплитуде колебаний по сравнению с рассеянием энергии колебаний одной частоты.

Уменьшение амплитуды акустических колебаний позволяет при обработке изделий из твердых сплавов снизить уровень напряжений, создаваемых этими колебаниями, а также ликвидировать их цикличность, так как колебания являются непериодическими. И в результате в процессе обработки изделий из твердых сплавов трещины не образуются.

Воздействие непериодических колебаний изменяет уровень внутренних напряжений, способствует перераспределению дислокаций и точечных дефектов как в карбидах, так и в связке твердого сплава. Это приводит к повышению предела прочности при изгибе до 18% а из-за отсутствия образования трещин и к повышению в 1,5 2 раза износостойкости изделий из твердых сплавов в процессе их эксплуатации.

П р и м е р. Образцы для металлографических исследований из твердых сплавов ВК-6 и Т5 К10 подвергают в течение 100 мин воздействию непериодических акустических колебаний в полосе частот 17 23 кгц амплитудой 2 3 мкм. В процессе исследования микроструктуры наличия микро- и макротрещин как до обработки, так и после нее не обнаружено.

Нешлифованные образцы размером 5х5х35 мм из твердого сплава ВК-6 для испытания на изгиб подвергают воздействию непериодических акустических колебаний в полосе частот 17 23 кгц амплитудой 2 3 мкм.

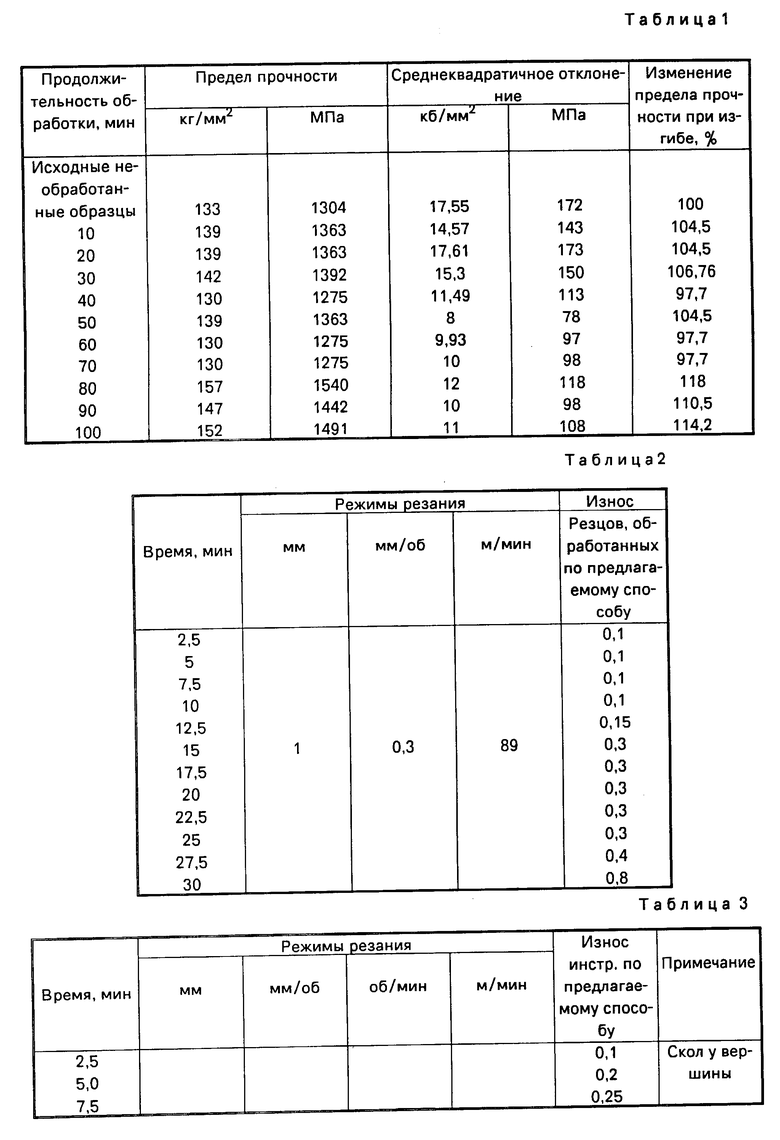

После 80 мин воздействия непериодических акустических колебаний у образцов из твердого сплава ВК-6 наблюдается увеличение предела прочности при изгибе с 133 кг/мм2 (1304 МПа) до 157,0 кг/мм2 (1540 МПа) или на 18%

Данные об изменении предела прочности при изгибе в зависимости от продолжительности обработки представлены в табл. 1.

Известный способ позволяет повысить предел прочности при изгибе твердого сплава ВК-6 на 19%

Таким образом, предлагаемый и известный способы повышают предел прочности при изгибе твердого сплава ВК-6 практически одинаково (на 18 и 19% соответственно).

Однако предлагаемый способ обеспечивает отсутствие роста существующих и образование новых трещин различных размеров при обработке.

Воздействию непериодических акустических колебаний в полосе частот 17 - 22 кГц амплитудой 2 3 мкм подвергали токарные резцы с напаянными пластинками из твердого сплава марок ВК-6, ВК-8, Т5К 10 и неперетачиваемые пятигранные пластинки из твердого сплава марки Т15 К6 для токарных резцов.

Продолжительность обработки резцов составляла 80 мин, т.е. соответствовала оптимальной продолжительности, установленной на призматических образцах и необходимой для максимального повышения предела прочности при изгибе у твердого сплава марки ВК-6.

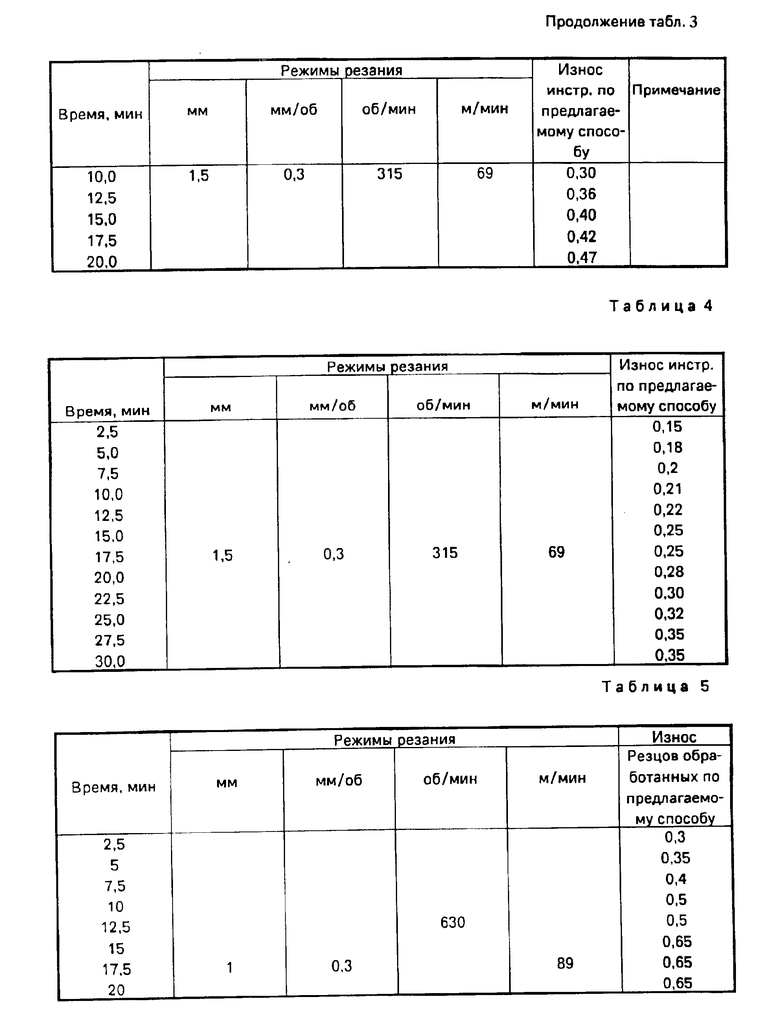

Результаты сравнительных испытаний резцов с напаянными пластинами из твердого сплава ВК-6, полученные при обработке стали 08Х18Н10Т, приведены в табл. 2, а полученные при обработке стали 40Х приведены в табл. 3. Результаты сравнительных испытаний резцов с напаянными пластинками из твердого сплава Т5К 10, полученные при обработке стали 40Х, приведены в табл. 4.

Результаты сравнительных испытаний резцов с механическим креплением неперетачиваемых пластин из твердого сплава Т15 К 6, полученные при обработке стали 08Х18Н10Т, приведены в табл. 5.

После 3 5 мин обработки по известному способу режущие кромки твердосплавных пластин разрушаются.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВОГО ВОЗДЕЙСТВИЯ | 2011 |

|

RU2465968C2 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТОВ И ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2197541C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ ПРЕИМУЩЕСТВЕННО НА КОНТАКТНЫЕ ПОВЕРХНОСТИ РАЗМЕРНОГО ИНСТРУМЕНТА ДЛЯ ОБРАБОТКИ РЕЗЬБ | 1998 |

|

RU2129480C1 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОГО УПРОЧНЕНИЯ ИЗДЕЛИЙ | 2013 |

|

RU2557175C2 |

| Способ электроискрового нанесения покрытий | 1981 |

|

SU1002124A1 |

| Способ определения износостойкости режущего инструмента при обработке заготовки на станке | 1985 |

|

SU1441260A1 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2012 |

|

RU2529327C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ПЕРЕД НАНЕСЕНИЕМ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2005 |

|

RU2299927C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 2003 |

|

RU2240356C1 |

Способ ультразвуковой обработки изделий из твердых сплавов, включающий воздействие акустических колебаний на изделие, отличающийся тем, что, с целью повышения износостойкости, изделия подвергают воздействию непериодических акустических колебаний.

Способ ультразвуковой обработки изделий из твердых сплавов, включающий воздействие акустических колебаний на изделия, отличающийся тем, что, с целью повышения износостойкости, изделия подвергают воздействию непериодических акустических колебаний.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ, СПЕЧЕННЫХ ИЗ ТВЕРДЬ[Х СПЛАВОВ | 0 |

|

SU241017A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Муха И.М | |||

| и др | |||

| Упрочнение твердых сплавов ультразвуковыми колебаниями | |||

| Порошковая металлургия, 1982, N 10, c | |||

| Шланговое соединение | 0 |

|

SU88A1 |

Авторы

Даты

1996-10-27—Публикация

1984-03-27—Подача