к

Изобретение относится к машэнб троению, а именно, к средствам и етодем измерения зубчатых колес. : . Цель нзобре ения повьЕпеиие та ности измерения. . I

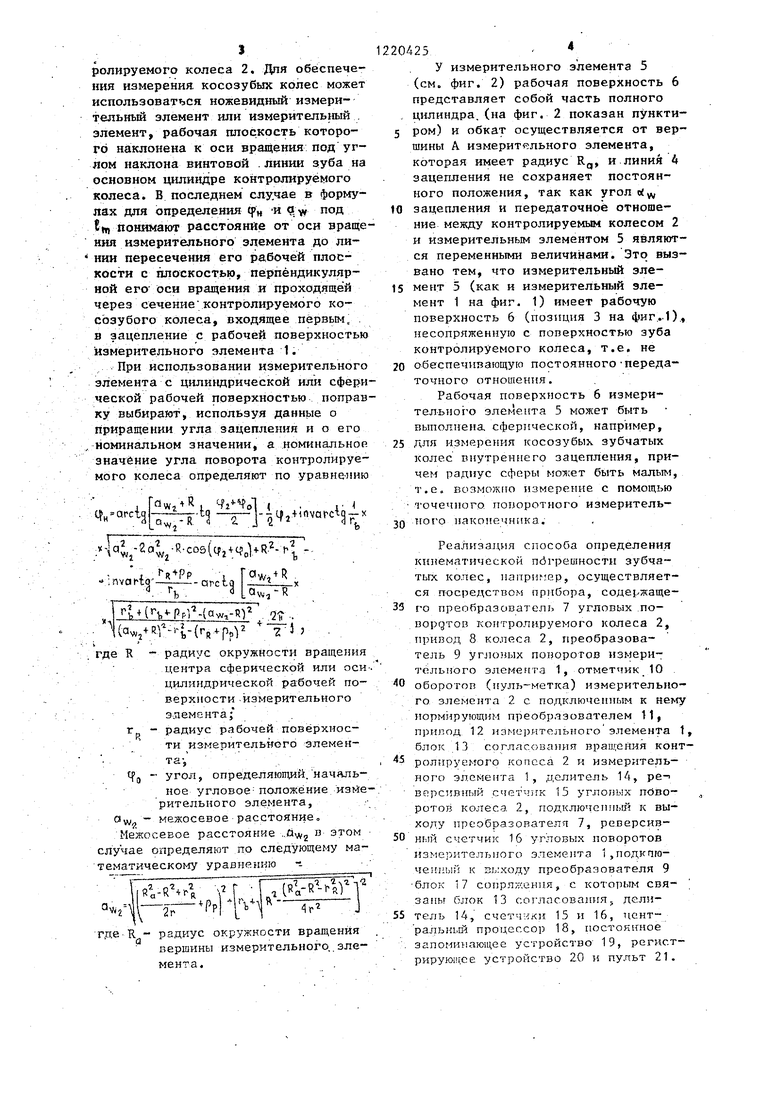

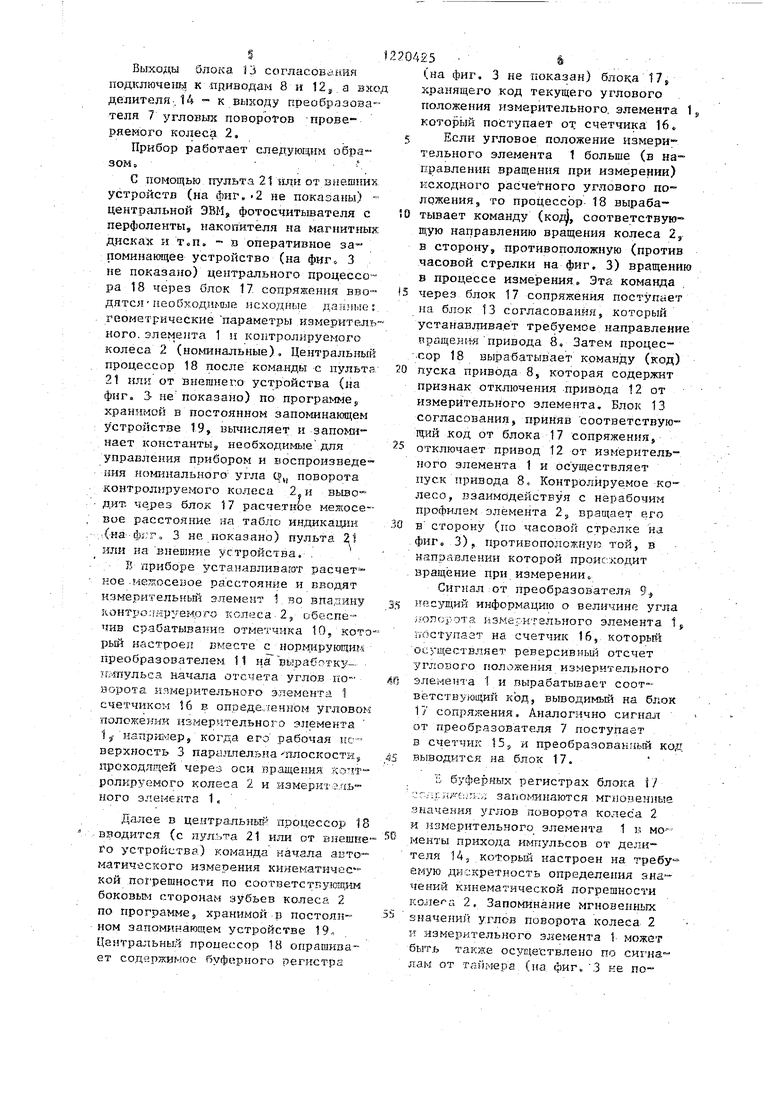

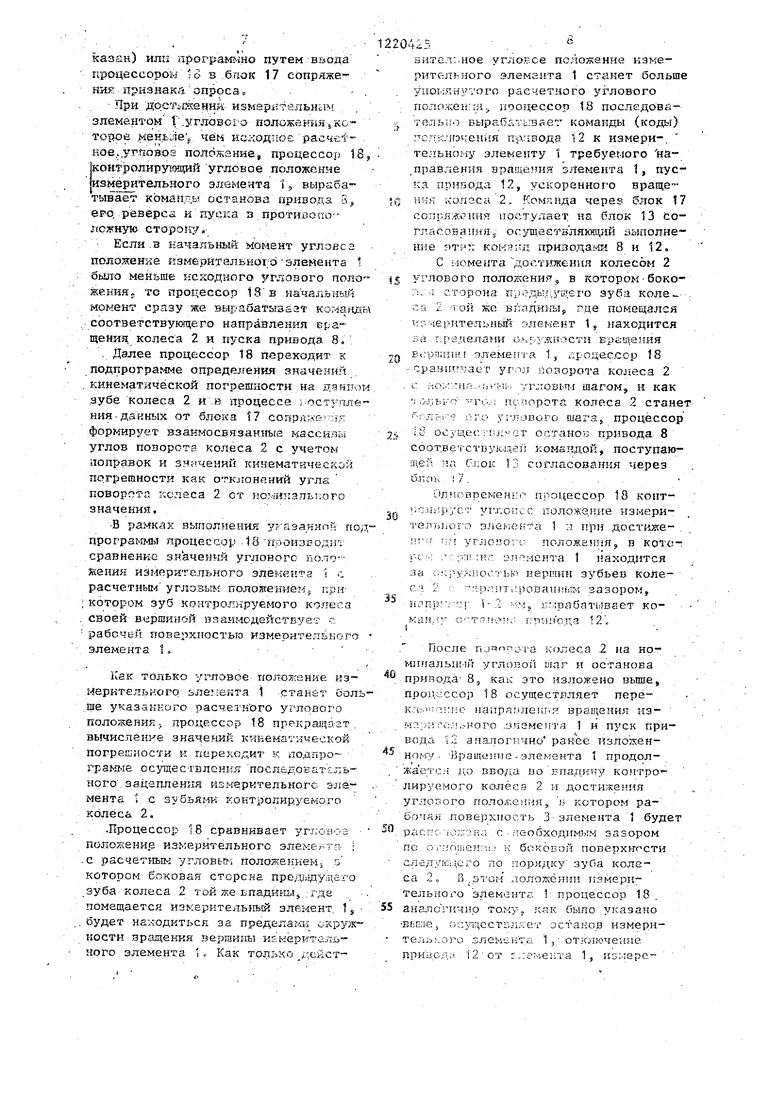

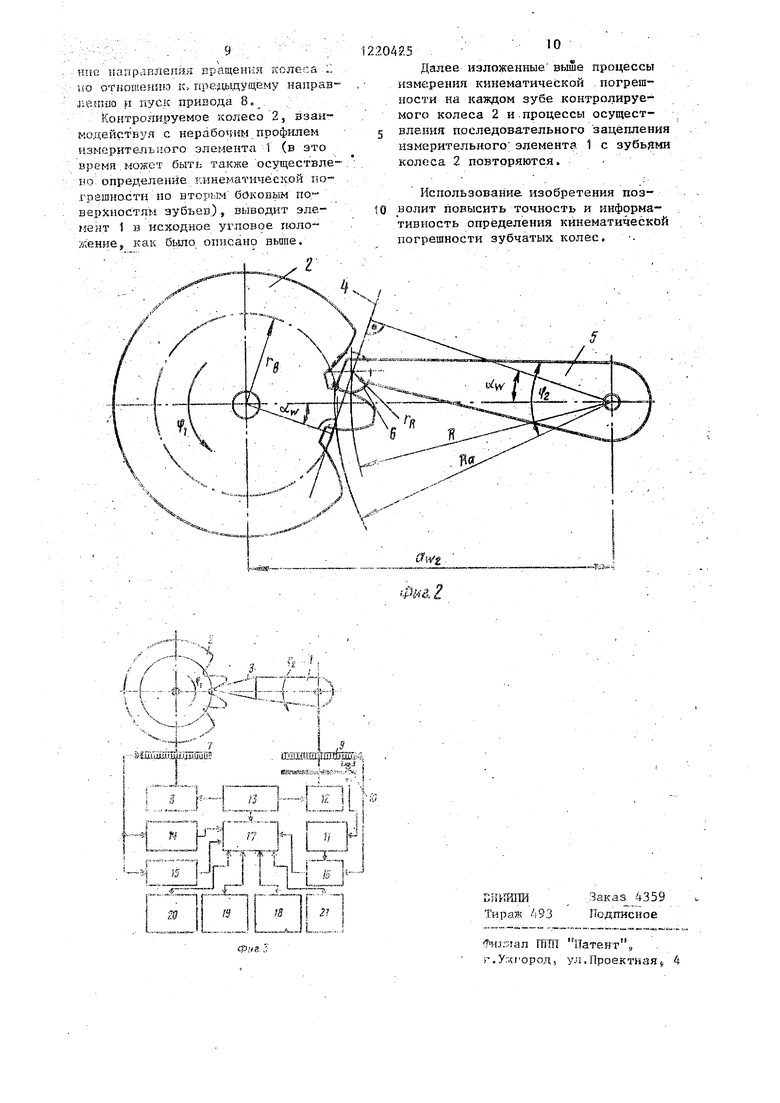

На фиг, 1 изображена принцнпи- ьная схема, поясняющая предлагаа- мыЙ способ с использованием измери- . тельного элемента сплоской рабочей поверхностью, на фиг. 2 - -то Ш з, с нспольздваниен измернтельиого элемента с цилиндрической или сфе- ричаской рабочей поверхностью на иг. 3 - структурная, схема прибора., реализующего способ. ; .45 a.

Способ определения кикеМа гкчес - кой погрешности зубчатых колес; эа- где г ключается .в том, что вводят в за-- цепление измерительной элемент i с контррлируемью: зубчатым, кола- .Q сом 2s сообщают контролируемому ко- лесу 2 53 измерительному элементу 1 . согласованное вршденне, фиксирзпот угол поворота измерительного эле нента 1 и контролируемого колеса 2, ИЗ а кинематическую погрешность опреде- как разность зафиксированного угла поворота и ожидаемого, причв : профиль рабочей поверхности измерительного элеманта f выполнен зе несопряженнь, .

При использовании кзмарителыюго элемента 2, например, с плоской ра боЧей поверхностью .3 (см, фиг, 1) для проваряемого эвольвентного- щшиндрическаго зуб-жатого колеса, поправку выбирают равной углу пово рота иэмеритэльного элемента t номинальное значение угла поворота контролируемого колеса определяют по уравнению

aw, , р, .1 if.,,(c|,i.arcsin-il :::) -tg4

. . j

-

Меж ляется

IS

b

Jk f где („

,

ow,

.p

-

7 Ь . номинальное значение угла поворота контролируемого колесаJ

межссевое расстояние ; радаус основной окружности контролируемого колеса-, дейстйительный угол прворо та измерительного элемента в процессе зацепления с зубьями контролируемого колеса-,

ра,о;иус кривизны активно.го профиля зуба контролируемог колеса в .нижней точке;

4S

ГС

. . .

, В э 4 H€5 jtojtOKe ся Еел ка дао 1-ше ки соотн леса лнчаш ролнр йвлен щж

.ти с. тельн

,3д зульта а дения идейль вводят

контро siosopO момен значе

ТИо

Та черте погре вают лируе элеме ньи з ческо

. При исполь плоска торого

к

a.

го

Р

расстояние от рабочей плос- . кости й9мерите.пьного. элемен tfa до оси его вращения угол профиля зуба контролн- руемого колеса в нижней точк:е| ,. ; . . . Z - число зубьев кснтролируе

мого колеса5 . . j : условньйгпоредкозьтй номер. ,

- , зуба. .-

Межосезое расстояние av,- опре де- ляется в этом сл-учае по сладующем;/ мате матнческому урав нению s . ,

r.,r.

где г .Q . ИЗ зе

№

IS

4S

С

радиус окр ужкоо-ти вершины измарг тельного зяе . . . мента, : , . ; .

, В этих условиях ЛИНИ.Я за.;;аш1йгй1Я 4 H€5 со;фа-няет своего лостояниого по jtojtOKeHHHj и уго.т зацешкгш-. я являет ся Еелнчикой переменной i, ьтозтоку ка даое измеренное мгновенное зкача- 1-ше кинематической погрешности будет соотнесено с углом су,. пЬ зорота ко- леса 2 в процессе-изкаренпгд о ;:- лнчашщмея от угла поБОрота конт ролнруемого колеса 3 момент про-, йвленкя указанной погрешиос -уи щж рЕботё Е передаче ипя гфк нз гepeкии кинематической погретнос .

.ти с.помощью идеапъногс иамерк тельного колеса,., ;

,3дя оjec де че ни я соответс ):-ЕИЯ зультатов изнаренгад уелониям зксгшу- проверяемых .зубчатых колв. а аловамид для зоспрокзЕе- дения измерений с использо 1аик ::м идейлькогс измерит ель но го хсолеся вводят поправку на у1:ол погорс-л-а .

контролируемого колеса равкук .гглу siosopOTH измерительного зпй мент.:. з момент измере-ния соответс в;- сще.го значения кинематической псгреткос

ТИо

Таким .обра.зом, на графике (на чертежах не .показан) кинематической погрешности по оси абсцисс откладат вают суммь углов поворота контролируемого колеса 2 и измеритет ьногс элемента 1, соответствуктшйе мгнове ньи значеникм измерен йой кппакт ческой погрешности.

. При измеренни прямозубык колес используют измерительный эл-амект 1 плоская рабочая поверхность 3 ко торого параллельна оси вращешш копт.

ролируемого колеса 2. Для обеспечения измерения косозубых колес может использоваться ножевидный измерительный элемент или измерит ел ь 1Ш1й . элемент, рабочая плоскость которого наклонена к оси вращения под уг лом наклона винтовой . линии зуба на основном цилиндре контролируемого колеса. В последнем случае в форму пах для определения ср„ И Q v под tm Понимают расстояние от оси вращения измерительного элемента до лиНИИ пересечения его рабочей плоскости с плоскостью, пе:рпёндикуляр- ной его оси вращения и проходящей через сечение контролируемого ко- созубого колеса, входящее первым. . в зацепление с рабочей поверхностью измерительного элемента 1.

При использовании измерительного элемента с цилиндрической или сферической рабочей поверхностью поправку выбирают, используя данные о приращении угла зацепления и о его

номинальном значении, а номинальнор. значение угла поворота контролируемого колеса определяют по уравне-мию

1 + R, . , t H « cl3 - -n;t4 -Y-J-gCf.t rtvarclg-x

.: -R7 4i- -C°5(c|, + .2. -,

..:;. r,iR

arci

1

Lav..,-R

i±i MP jlS:«F «.

(aw,+ Rf- 4-( .T .

де R - радиус окружности вращения центра сферической или оси-, цилиндрической рабочей поверхности измерительного элемента;

- радиус рабочей поверхности измерительного элемента-, ,

tfg - угол, определяющий. начальное угловое- положение из(4е- рительного элемента, , R

Щ.

- межосевое расстояние,

Межосевое расстояние .. в этом - случае определяют по следующему математическому уравнению

где-R - радиус окружности вращения вершины измерительного.. элемента..

220425-

У измерительного элемента 5 (см. фиг. 2) рабочая поверхность 6 представляет собой часть полного . цилиндра.(на фиг. 2 показан пункти5 ром) и обкат осуществляется от вершины А измерительного элемента, которая имеет радиус Rq, и линия зацепления не сохраняет постоянного положения, так как угол vL

10 зацепления и передаточное отношение между контролируемым колесом 2 и измерительным элементом 5 являются переменными величинами. Это вызвано тем, что измерительный эле15 мент 5 (как и измерительный элемент 1 на фиг. 1) имеет рабочую поверхность 6 (позиция 3 на фиг,..1),, несопряженную с поверхностью зуба контролируемого колеса, т.е. не

20 обеспечивающую постоянного передаточного отношения.

Рабочая поверхность 6 измери- тел-ьного элемента 5 может быть выполнена сферической, например,

25 для измерения косозубых зубчатых колес внутреннего зацепления, причем радпус сферы может быть малым, т.е. возможЕЮ измерение с помощью точечного поноротного измеритель30 ного наконечника. ,

Реализация способа определения кинематической пбгрешностн зубчатых, колес, llaгфи ep, осуществляется посредством прибора, соде жаще- 33 ро преобразователь 7 угловых .по- .вордтов контролируемого колеса 2, привод 8 колеса 2, преобразователь 9 угло)ых поворотов HShiepH- телыюго элемента 1, отметчик 10 . О оборотов (нуль-метка) измерительного з.пемеита 2 с подключенным к нему нормирующим преобр.чэователем 11, привод 12 измерительного элемента 1, блок 13 согласования враи.гения конт- ролируемого копсса 2 и измерительного элемента 1, делитель 14, ре- версивиый счетчггк 15 углопых поворотов колеса 2, подключенньо к выходу преобразователя 7, реоерсив- 50 ный счетчик 16 угловых поворотов измерительного элемента 1,нодкаю- чеииый к вь:ходу преобразователя 9 -блок 17 сот),ения, с которьт свя- заны блок 13 согласования, дели- 55 тель 14, счетчики 15 и 16, иент- ральньй процессор 18, иостокниое . запоминаняцее устройство 19, регист- рируюнгсе устройство 20 и иульт 21.

Выходы блока 13 согласования подключены к пднводам 8 и 12.3 вко делителя-. 14 - к выкоду преобразова теля 7 угловьпс поворотов -проверяемого колеса 2,

Прибор работает следующим обра ,

С помощью пульта 21 или от внешних устройств (на фиг, -2 не показаны) центральной ЭВМ, фотосчнтывателя с перфоленты, накопителя на магнитньт дискал; и . - в оперативное за- поминакнцее устройство (на фиг-, 3 не показало) центрального процессе ра 18 через блок 17 сопряжения вводятся пeoбxoди шIe исходные дапнь е; геометрические параметры измерительного, элемента 1 и контролируемого колеса 2 (номинальные). Центральный процессор 18 после команды -с пульта 21 илн от внешнего устройства (на фиг 3 не показано) по программе хранимой в постоянном запоминаклцем Устройстве 19, вычисляет и запоминает константы необходимые для управления прибором и воспроизведения ногданального угла (|, поворота контролируемого колеса 2 и выво дит. че.рез блок 17 расчетное межосевое расстояние на табло индикащп-i: ..(на фг;Г„ 3 не показано) пульта 21 шш на внев1ние устройства. .

В приборе устанавливает расчет кое .межосевое расстояние и вводят кзкерительньп1( элемент 1 во впадину контроггмруемого колеса 2, обеспечив срабатывание отметчика 10, кото рый настроеп вместе с норьшрую1Циг-5 преобразователем 11 на Ъкрабптку- & Г ульса начала отсчета углов поворота яамерительиого элемента 1 счетчиком 16 в опреде./генном угловом положении изг ерительного элемента 1j-Hanpiii4:epj когда его рабочая lEC верхность 3 параллельна йлоскости.; проходящей через оси вращения контролируемого колеса 2 и измерительного элвнекта 1.

Далее в центральный процессор 18 вводится (с яул.ьта 21 или от внешне 1 о устройства.) команда начала автоматического измерения кинематичес кой пог решности по cooTBeTCTByioi JiM боковьм сторонам зубьев колеса 2 по программе 3 хранимой в постоянном запоминающем устройстве 19 Центральный процессор 18 опрашивает содаржимос буферного регистра

(на фиг, 3 не показан) блока 17, хранящего код текущего углового положения измерительного, элемента 1 $ котозЗый поступает от счетчика 16. Если угловое положение измерительного элемента 1 больше (в на- г равленин вращения при измерении) исходного расчетного углового положения, то процессор- 18 вырабатывает команду (ко;, соответствую- шую направлению вращения колеса 2, в сторону, противоположную (против часовой стрелки на фиг, 3) вращению в процессе изме рения„ Эта команда ,

через блок 17 сопряжения поступает на блок 13 согласования, который устаьгавлива.ет требуемое направление пращеии-я привода 8, Затем процес- сор 18 вырабатывает команду (код)

пуска привода 8, которая содержит признак отключения привода 12 от измерительного элемента. Блок 13 согласования, приняв соответствую- щ;ий код от блока 17 сопряжения,

отключает привод 12 от измерительного элемента 1 и ос уществляет пуск привода 8, Контролируемое колесо, взаимодействуя с нерабочим профилем элемента 2,, вращает его

в сторону (по часовой стрелке на фиг. 3), противоположную той, в капрае.аении которой происходит вращение при измерении«

Сигнал от преобразователя 9.}

несущий информацию о величине угла ;.;олорота измерительггого элемента 1, поступаат на счетчик 16,, которьй осуягествляет реверсивньш отсчет углового положения измерительного

э.г емента 1 и вырабатывает соот- ветствуюш ий код, выводимый на блок 17 сопряжения, АнсШогично сигнгит от преобразователя 7 поступает в счетчик 15, и преобразованный код.

выводится на блок 17.

буферных регистрах блока 11 ;.:;-;;1:;;/ гг;,г;::.; зano шнaютcя мгновенные значения углов поворота колес а 2 и измерительного, элемента 1 к мо менты прихода импульсов от делителя 14. который настроен на требуемую дискретность определения эна- чений к.инематической погрешности Konefn 2, Запоминание мгновенных значенит г углов поворота колеса 2 н измерительного элемента t может быть также осуществлено по сиг ка°- лам от таймера (на фиг 3 не по

казан) или ирограм шо путем ввода процессором 1 о в блок 17 сопряжения признака опроса, . .

При д ости..вяечий; измеритальнь м элементом Г.углового положенкяг.кс - торое .мек.ьле ,, чём искодтюе. рас четкое,.углов.оз положение, процессор 18, ковт ролиру1ощий угловое положение змерительного элемента 1,, выраба™ тывает комалды останова гфивода 8 его. реверса и пусгка з противоположную ctQ poiiy,

Если .в начальный юмент углзвса положение измерителБНогб элемента 1 было меньше исходного углового положения,, то процессор 13 в на чальный момент сразу же вырабатьгааат комги ды

соответствукщего направления вращения колеса 2 и пуска привода 8,. .Далее процессор 18 переходит к подпрогра ф{е определения значений

кинематической погрешности на дяниом .зубе колеса 2 и .в процессе ьоступле™ ния-данных от блока i сог рн;хе -жт фор у ирует взаимосвязак1ш.а кассиБЫ углов поворота колеса 2 с учетом поправок и значений ккнематргческой погрешности как ОТЮТОНР.НИЙ угла поворота колеса 2 от 1юмнналы;.аго значения.

.В рамках выполиення угазаннпй подпрограммы процессор -18 П.)ОИЗЕОД Г;

сравнение .значений углового поло-- SteHHH измерительного элемента 1 с расче. углозьш положеь ием п.ри

котором зуб коятролкруемого колеса своей вершиной взаимодействует .с

рабочей поверхностью измерительного элемента ,

Как только угловое положение изерительного ьлемекта 1 станет болье указанксэго расче.тнЪго углового положения; процессор 18 прекращазт . ычис.пениа значений кинема ической погрешности к гшреходит к подпрограмме осутцес гвленкя посльдователь- ного . зацеапення измерительного элемента t с з бьяг-я-г контуопируемого колёса 2,

.Процессор 18 сравнивает углоаоз полояени(2 изкерительного элемент

с расчетным угловы положением д котором боковая сторона предащу.:дего зуба колеса 2 той же ьпадиньт :ГД8 помещается иэкерителъньй элемент. 1,

будет находиться за пределам-: окружности вращения вершины иЕмёркталь- ного элемента 1. Как только дейст

1220

й

5

5

0

ви.тел..ное угловое положение измерительного элемаита 1 станет больше упог.зян тогс расчетного углового пололсенля,. пооцес.сор 18 последова- TCJibii.) вырабагызаег команды (коды) :-слк.-пэч-енйя паивода 12 к измери-. тельног-гу элементу 1 требуемого на- травлення вращения элемента t, пуска привода 12, ускоренного вращения колеса 2. Ком.-п да через блок 17 сопряжрии.ч постуяает на блок 13 Со- macoBaHifHj осуш еетв лякнций йьшолне- нне кок:пш приводами 8 и 12.

С 1-юмеита достижения колесом 2 углового полокени.7., в котором-боко- п.1 сторона предь дугявг о зуба коле- - са 2 1OI же вппдинЫр где помещался к:-, мерительньй элемент 1, находится за 1;раде.пами о.к;:л жности вращения Ei;p;ii itHi эле.ме Г 1-а 1, .cop 18 : сранипчает угол .vionopoTa колеса 2 с ;-;о;.:.:11Г.., уг.;тови.1 шагом, и как ; олькоч го.; пс-поротя колвса 2 станет р гльг- г ого ут лового шага процессор 18 осуш,еягг;л ег останов привода 8 соот.ветствую;.-.еГ командой, поступающей ип б.пок 13 согласования через блок 7 . .

Одновременно процессор 1.8 конт- bc.iij.ipуе.т уг.г.оисс положение измери- .nbjior o элемеьгта 1 н при дост -1же- . ПГГ7 -тм углоко;ч- положения, в котог i c;-; : С:1; п;;- эnп seнтa 1 находится за с.:;:-.уi;Hoo rbKi вершин зубьев колеса 2 rip/uiTsipOBaiinbn i зазором, нопр;Т :г 1-2 ij Бмрабатьшеет коМа ЛУ FiOHt- 1;Р 51 ОДЗ 1 2 i

После под- с-г-а колеса .2 на но- ми raлык й угловой шаг и останова припода- 8 5 .как это изложено вьше, процессор 18 осугаестнляет пере- к.Г1;. наиряллеикя вращения из- мл;и; ге.-..ного .з.пэмеита 1 и пуск привода 12 апапогично ранее из.по зхен- но; -г . JjpaineHHe - элемента 1 продол- жа ется до ввода во впадкну контро - ируемого колеса 2 и достижения углового полол;е)ИЯ5 в котором рабочая поверхность 3 элемента t будет распс:юкека с /теобходимз гм зазором

по о r;;oiiieH;;i:j к боковой поверхности следу1С;:,сго ло порядку зуба колеса 2 о В .зтом лоложёиии измерительного элемента 1 процессор 18 . анало п .чн.о то.му, кяк было указано

вьше ocwtccTBji. ieT останов измери- Tejibf.oro злсмекта 1,/ отключение пряасл.л 12 от :-.:гме;п а 1, из:.;ерс miG паправлапия Ерага;енкя колеса ;.. МО отношению к предыдущему направ- леншо и пуск привода 8.,

Контролируемое колесо ,, взаи модействуя с нерабоп-им профилем измерите.льь:ого элемента 1 (в это время.может быть также осуществлено определение, кинематической по- грешно.стн по втором боковьм по.- верхиостпм зубьев.), выводит элемент t в исходное угловое гюло KKHHO-s как было описано вьппе.

220425 .

Далее изложенные выше процессы измерения кинематической погрешности на каждом зубе контролируемого колеса 2 и процессы осущест- 5 вления последовательного зацепления измерительного; элемента 1 с зубьями колеса 2 повторяются.

Использование изобретения поз- 10 волит повысить точность и информативность определения кинематической погрешности зубчатых колеср

X.. 1 ...

f 7

fti ie. 2

тшши

Тираж Д93

Заказ 4359 Подписное

Фи:глал ШШ Патент., г.Углг ород, ул.ПроектнаяJ 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения прерывной кинематической погрешности зубчатых колес | 1980 |

|

SU926526A1 |

| Устройство для определения прерывной кинематической погрешности зубчатых колес | 1979 |

|

SU906232A1 |

| Устройство для определения прерывной кинематической погрешности зубчатых колес | 1980 |

|

SU898833A1 |

| Способ комплексного двухпрофильного контроля зубчатых колес | 1985 |

|

SU1317269A1 |

| СТЕНД ДЛЯ ОПРЕДЕЛЕНИЯ КИНЕМАТИЧЕСКИХ ПАРАМЕТРОВ ЗУБЧАТЫХ ЗАЦЕПЛЕНИЙ | 2005 |

|

RU2296969C2 |

| Приспособление для контроля конических колес | 1989 |

|

SU1732138A1 |

| Способ комплексного однопрофильного контроля зубчатых колес | 1981 |

|

SU962751A1 |

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ ЗУБЧАТЫХ ПАР И КОНТРОЛЬНО-ОБКАТНОЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2009799C1 |

| Устройство для измерения зубчатого колеса | 1991 |

|

SU1811576A3 |

| Прибор для двухпрофильного контроля цилиндрических зубчатых колес | 1990 |

|

SU1712770A1 |

| Способ определения прерывной кинематической погрешности зубчатых колес | 1976 |

|

SU599154A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| (Л с | |||

Авторы

Даты

1990-10-07—Публикация

1984-06-05—Подача