113

Изобретение относится к машиностроению, а именно к методам и средствам контроля зубчатых колес.

Цель изобретения - повышение достоверности и информативности путем разграничения исправимого и неисправимого брака за счет обеспечения измерения фазы зацепления и пятен :- контакта.

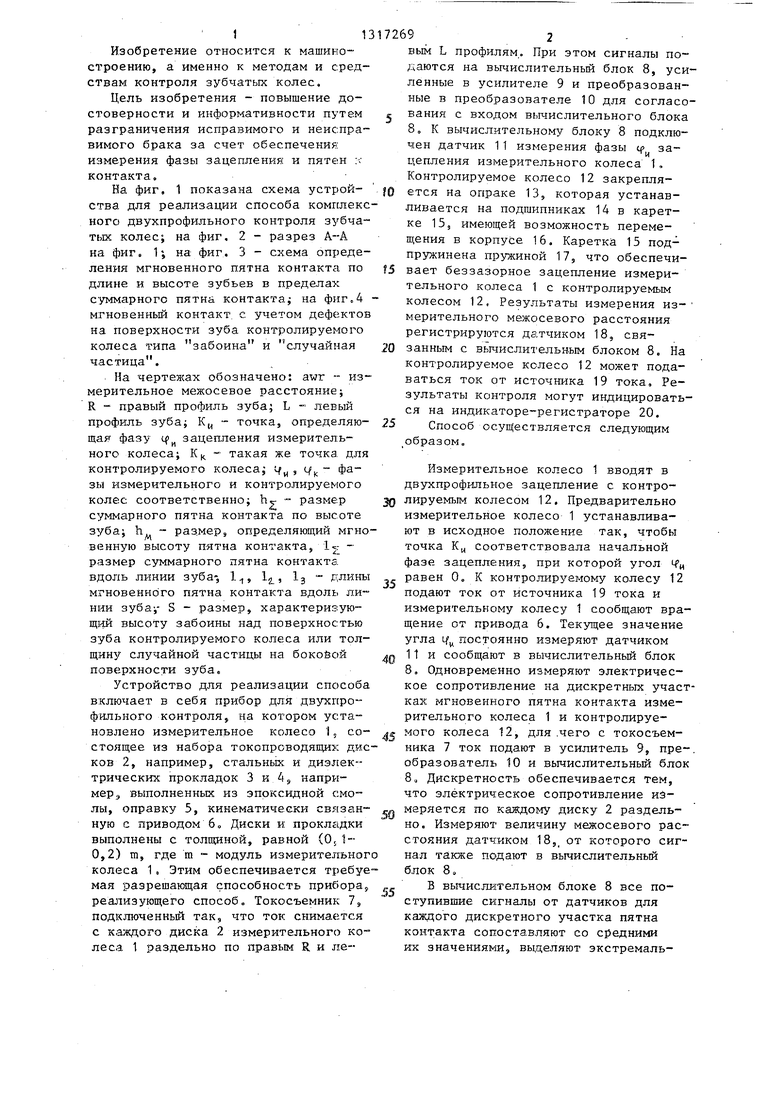

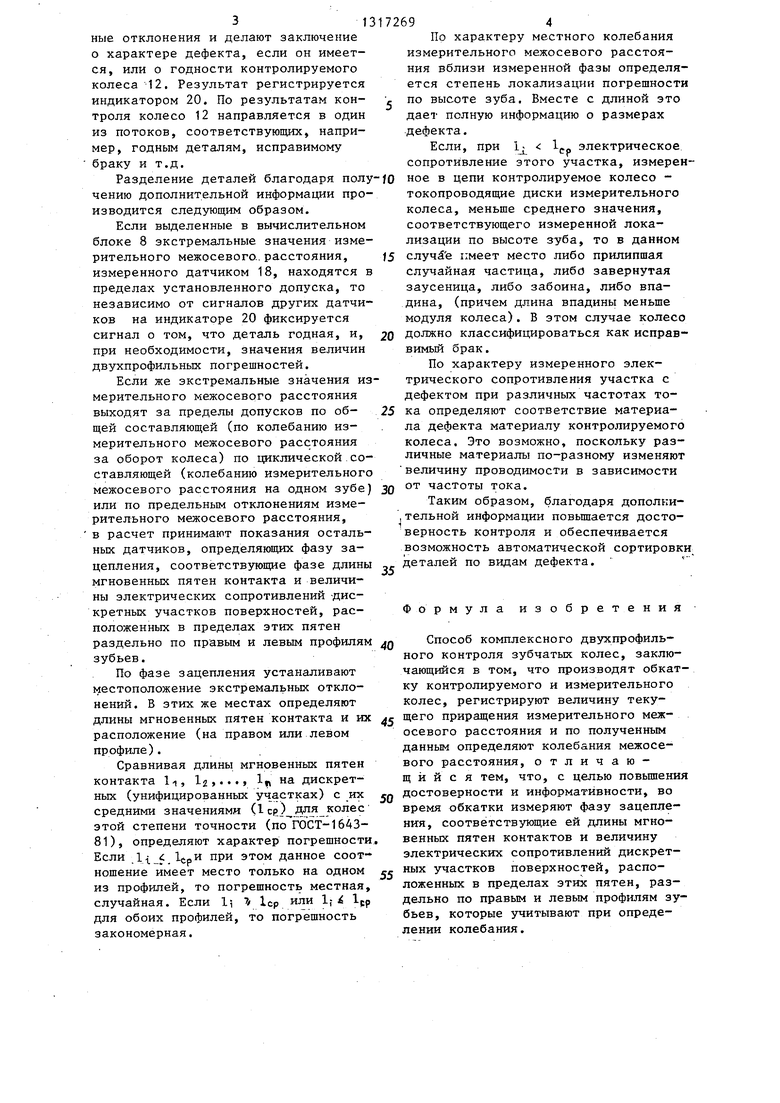

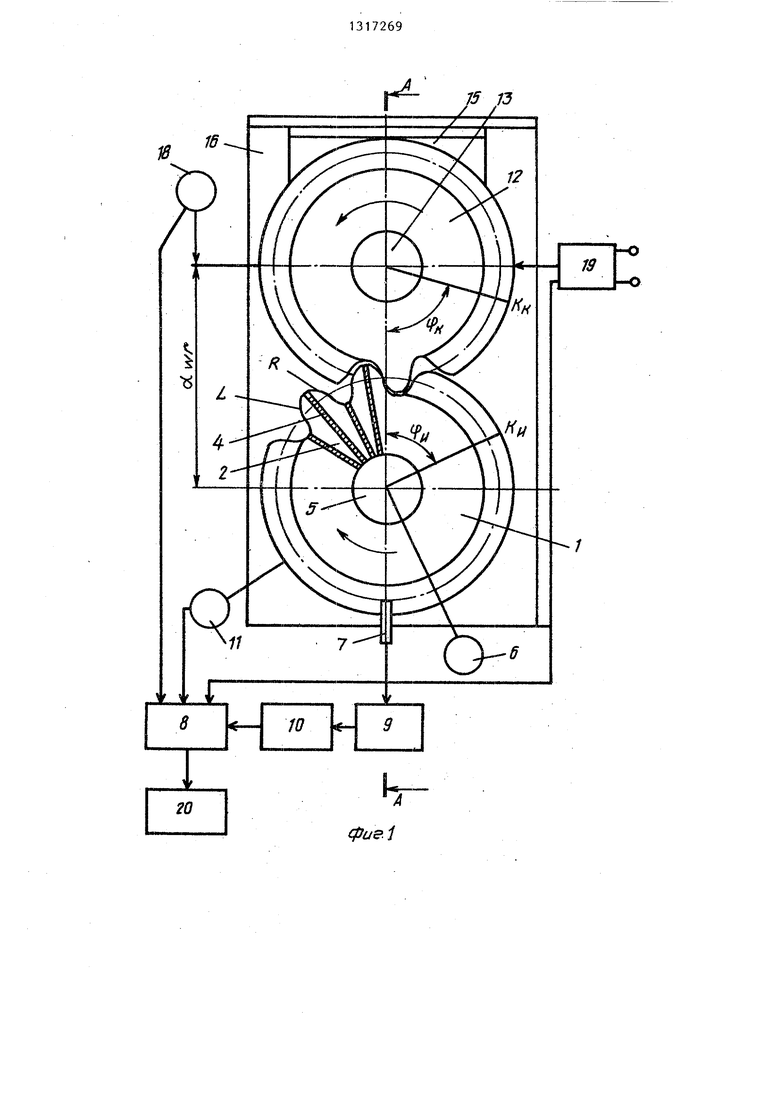

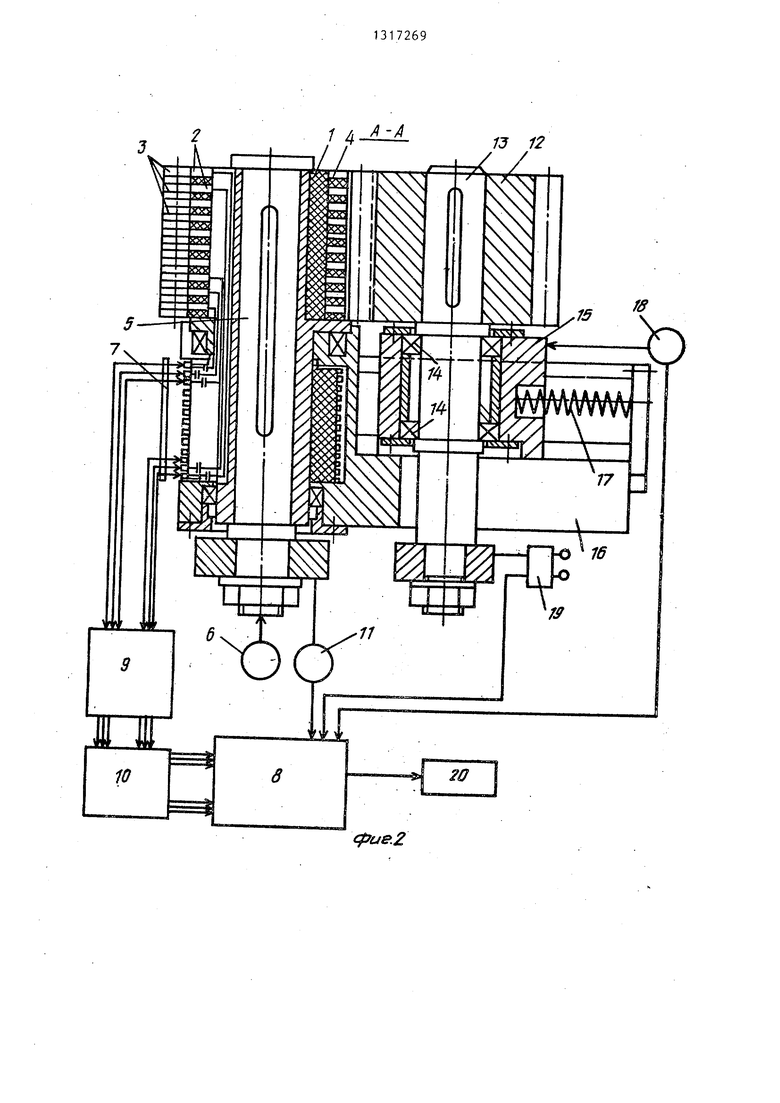

На фиг, 1 показана схема устрой- ства для реализации способа комплексного двухпрофильного контроля зубча- тьи колес; на фиг, 2 - разрез А-А на фиг. 1; на фиг, 3 - схема определения мгновенного пятна контакта по длине и высоте зубьев в пределах с; шмарного пятна контакта; на фиг.4 мгновенный контакт, с учетом дефектов на поверхности зуба контролируемого колеса типа забоина и случайная частица.

На чертежах обозначено: awr -- измерительное межосевое расстояние; R - правый профиль зуба; L - левый профиль зуба К, - точка, определяющая фазу tf зацепления измерительного колеса; KK - такая же точка, для контролируемого колеса; Lf , ц - фазы измерительного и контролируемого колес соответственно; h - размер суммарного пятна контакта по высоте зуба; h - размер, определяюш,ий мгновенную высоту пятна контакта, - размер суммарного пятна контакта вдоль линии зуба-, 1, Ij , 1з длины мгновенного пятна контакта вдоль линии зуба-,- S - размер, характеризую- Щ1;1й высоту забоины над поверхностью зуба контролируемого колеса или тол- щинз случайной частицы на бокоёой поверхности зуба.

Устройство для реализации способа включает в себя прибор для двухпрофильного контроля, на котором установлено измерительное колесо 1, состоящее из набора токопроводящих дисков 2, например, стальных и диэлектрических прокладок 3 и Aj например, выполненных из эпоксидной смолы, оправку 5, кинематически связанную с приводом 6„ Диски и прокладки выполнены с толщиной, равной (О, 1- 0,2) т, где га - модуль измерительног колеса 1, Этим обеспечивается требуе мая разрешающая способность прибора, реализующего способ. Токосъемник 7, подклю ченкьй так, что ток снимается с х,аждого диска 2 измерительного колеса 1 раздельно по правым R и ле92 вым L профилям.. При этом сигналы подаются на вычислительный блок 8, усиленные в усилителе 9 и преобразованные в преобразователе 10 для согласования с входом вычислительного блока 8, К вычислительному блоку 8 подключен датчик 1 1 измерения фазы tp зацепления измерительного колеса 1, Контролируемое колесо 12 закрепляется на опраке 13, которая устанавливается на подшипниках 14 в каретке 15, имеющей возможность перемещения в корпусе 16, Каретка 15 под- прз инена пружиной 17, что обеспечивает беззазорное зацепление измерительного колеса 1 с контролируемым колесом 12, Результаты измерения из- мерительного межосевого расстояния регистрируются датчиком 18, связанным с вьгаислительным блоком 8. На контролируемое колесо 12 может подаваться ток от источника 19 тока. Результаты контроля могут индицироваться на индикаторе-регистраторе 20,

Способ осуп ествляется следующим ,образом.

Измерительное колесо 1 вводят в двухпрофильное зацепление с контролируемым колесом 12. Предварительно измерительное колесо 1 устанавливают в исходное положение так, чтобы точка Ку соответствовала начальной фазе зацепления, при которой угол 4

равен 0„ К контролируемому колесу 12 подают ток от источника 19 тока и измерительному колесу 1 сообщают вращение от привода 6. Текущее значение угла Lf постоянно измеряют датчиком

11 и сообщают в вычислительный блок 8. Одновременно измеряют электрическое сопротивление на дискретных участках мгновенного пятна контакта измерительного колеса 1 и контролируемого колеса 12, для .чего с токосъемника 7 ток подают в усилитель 9, пре-. образователь 10 и вычислительный блок 8„ Дискретность обеспечивается тем, что электрическое сопротивление иэмеряется по каждому диску 2 раздельно. Измеряют величину межосевого расстояния датчиком 18,, от которого сигнал также подают в вычислительный блок 8.

В вьгчислк1тельном блоке 8 все по

ступившие сигналы от датчиков для каждого дискретного участка пятна контакта сопоставляют со средними и;х значениями, вьщеляют экстремаль31

ные отклонения и делают заключение о характере дефекта, если он имеется, или о годности контролируемого колеса 12. Результат регистрируется индикатором 20. По результатам кон- троля колесо 12 направляется в один из потоков, соответствующих, например, годным деталям, исправимому браку и т.д.

Разделение деталей благодаря полу чению дополнительной информации производится следующим образом.

Если выделенные в вычислительном блоке 8 экстремальные значения измерительного межосевого., расстояния, измеренного датчиком 18, находятся в пределах установленного допуска, то независимо от сигналов других датчиков на индикаторе 20 фиксируется сигнал о том, что деталь годная, и, при необходимости, значения величин двухпрофильных погрешностей.

Если же экстремальные значения измерительного кежосевого расстояния выходят за пределы допусков по общей составляющей (по колебанию измерительного межосевого расстояния за оборот колеса) по циклической составляющей (колебанию измерительного межосевого расстояния на одном зубе) или по предельным отклонениям измерительного межосевого расстояния, в расчет принимают показания остальных датчиков, определяющих фазу зацепления, соответствующие фазе длины мгновенных пятен контакта и величины электрических сопротивлений -дискретных участков поверхностей, расположенных в пределах этих пятен раздельно по правым и левым профилям зубьев.

По фазе зацепления устаналивают местоположение экстремальных отклонений. В этих же местах определяют длины мгновенных пятен контакта и их расположение (на правом или левом профиле).

Сравнивая длины мгновенных пятен

контакта 1-,, 1ц ,

In на дискретных (унифицированных участках) с их средними значениями (1 ср. )Д{1Я колес этой степени точности (по ГОСТ-1643- 81), определяют характер погрешности Если li . 1,

.LtpH при этом данное соотношение имеет место только на одном из профилей, то погрешность местная, случайная. Если li с 1ср или 1; 1рр для обоих профилей, то погрешность закономерная.

,

fо

Q

72694

По характеру местного колебания измерительного межосевого расстояния вблизи измеренной фазы определяется степень локализации погрешности , по высоте зуба. Вместе с длиной это дает полную информацию о размерах дефекта.

Если, при Ij Ipp электрическое сопротивление этого участка, измеренное в цепи контролируемое колесо - токопроводящие диски измерительного колеса, меньше среднего значения, соответствующего измеренной локализации по высоте зуба, то в данном )5 случй е имеет место либо прилипшая случайная частица, либо завернутая заусеница, либо забоина, либо впадина, (причем длина впадины меньше модуля колеса). В этом случае колесо должно классифицироваться как исправ- вимый брак.

По характеру измеренного электрического сопротивления участка с дефектом при различных частотах тока определяют соответствие материала дефекта материалу контролируемого колеса. Это возможно, поскольку различные материалы по-разному изменяют величину проводимости в зависимости от частоты тока.

Таким образом, благодаря дополнительной информации повьшается достоверность контроля и обеспечивается возможность автоматической сортировки деталей по видам дефекта.

0

5

0

5

Q

5

0

5

Формула изобретения

Способ комплексного двзгхпрофиль- ного контроля зубчатых колес, заключающийся в том, что производят обкатку контролируемого и измерительного колес, регистрируют величину текущего приращения измерительного межосевого расстояния и по полученным данным определяют колебания межосевого расстояния, отличающийся тем, что, с целью повьш1ения достоверности и информативности, во время обкатки измеряют фазу зацепления, соответствующие ей длины мгновенных пятен контактов и величину электрических сопротивлений дискретных участков поверхностей, расположенных в пределах этих пятен, раздельно по правым и левым профилям зубьев, которые учитывают при определении колебания.

фигЛ

cpue.Z

фи.З

Редактор К. Волощук

Составитель Б, Афонский

Техред Л.Олийнык Корректор А. Зимокосов

Заказ 2411/35Тираж 677 . . Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и отк)рытий 113035, Москва, Ж-35,, Раушская наб,, д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля пятна контакта зубчатых колес | 1980 |

|

SU926513A1 |

| Устройство для контроля пятна кон-TAKTA зубчАТыХ КОлЕС | 1978 |

|

SU815463A1 |

| Прибор для контроля колебания измерительного межосевого расстояния зубчатых колес | 1977 |

|

SU724910A1 |

| Способ комплексного однопрофильного контроля зубчатых колес | 1981 |

|

SU962751A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2165339C2 |

| Прибор для двухпрофильного контроля цилиндрических зубчатых колес | 1990 |

|

SU1712770A1 |

| Способ активного контроля погрешностей зубчатых колес | 1982 |

|

SU1047626A1 |

| Способ контроля погрешности обката зубчатых колес | 1976 |

|

SU653503A1 |

| УСТРОЙСТВО ДЛЯ КОМПЛЕКСНОГО КОНТРОЛЯ ЗУБЧАТЫХ КОЛЕС НА ОСНОВЕ МЕТОДА ПОЛЯРНЫХ КООРДИНАТ | 2010 |

|

RU2446381C1 |

| Способ комплексного двухпрофильного контроля гибких зубчатых колес | 1981 |

|

SU1004741A1 |

Изобретение относится к машиностроению, а именно к методам контроля зубчатых колес. Цель изобретения - повьшение достоверности и информативности путем разграничения исправимого и неисправимого брака за счет обеспечения измерения фазы зацепления и пятна контакта. Это достигается за счет того, что в приборе для контроля межосевого расстояния измерительное колесо выполнено из токопроводяищх дисков с токосъемником и введен датчик фазы зацепления. При обкатке колес периодически с заданной дискретностью кроме измерения межосевого расстояния контролируют фазу зацепления, мгновенное пятно контакта и электрическое сопротивление, соответствукшр1е контролируемой фазе зацепления. При обработке информации определяют причину резкого изменения колебания межосевого расстояния, обусловленного.забоинами, заусенцами или случайными частицами на поверхности зубьев. 4 ил. (Л

| Прибор для контроля колебания измерительного межосевого расстояния зубчатых колес | 1977 |

|

SU724910A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-06-15—Публикация

1985-10-01—Подача