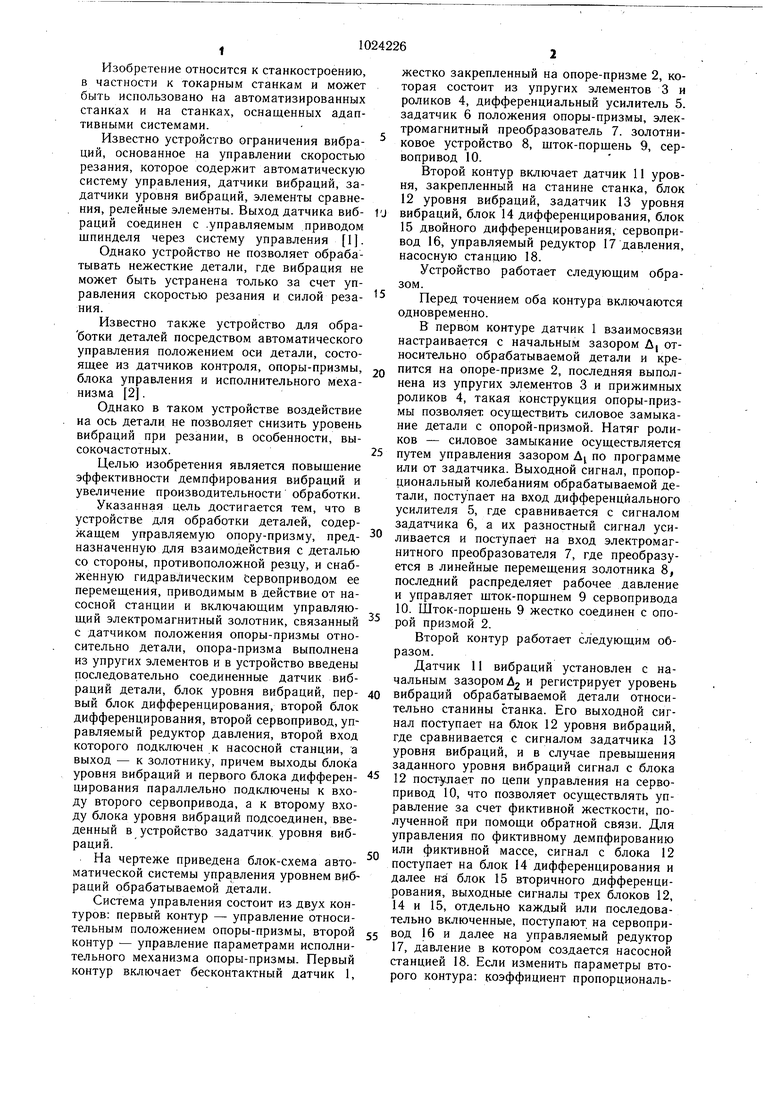

Изобретение относится к станкостроению, в частности к токарным станкам и может быть иснользовано на автоматизированных станках и на станках, оснащенных адаптивными системами. Известно устройство ограничения вибраций, основанное на управлении скоростью резания, которое содержит автоматическую систему управления, датчики вибраций, задатчики уровня вибраций, элементы сравнения, релейные элементы. Выход датчика вибраций соединен с .управляемым приводом шпинделя через систему управления 1. Однако устройство не позволяет обрабатывать нежесткие детали, где вибрация не может быть устранена только за счет управления скоростью резания и силой резания. Известно также устройство для обработки деталей посредством автоматического управления положением оси детали, состоящее из датчиков контроля, опоры-призмы, блока управления и исполнительного механизма 2. Однако в таком устройстве воздействие на ось детали не позволяет снизить уровень вибраций при резании, в особенности, высокочастотных. Целью изобретения является повышение эффективности демпфирования вибраций и увеличение производительности обработки. Указанная цель достигается тем, что в устройстве для обработки деталей, содержащем управляемую опору-призму, предназначенную для взаимодействия с деталью со стороны, противоположной резцу, и снабженную гидравлическим сервоприводом ее перемещения, приводимым в действие от насосной станции и включающим управляющий электромагнитный золотник, связанный с датчиком положения опоры-призмы относительно детали, опора-призма выполнена из упругих элементов и в устройство введены последовательно соединенные датчик вибраций детали, блок уровня вибраций, первый блок дифференцирования, второй блок дифференцирования, второй сервопривод, управляемый редуктор давления, второй вход которого подключен к насосной станции, а выход - к золотнику, причем выходы блока уровня вибраций и первого блока дифференцирования параллельно подключены к входу второго сервопривода, а к второму входу блока уровня вибраций подсоединен, введенный в устройство задатчик уровня вибраций. На чертеже приведена блок-схема автоматической системы упра вления уровнем вибраций обрабатываемой детали. Система управления состоит из двух контуров: первый контур - управление относительным положением опоры-призмы, второй контур - управление параметрами исполнительного механизма опоры-призмы. Первый контур включает бесконтактный датчик 1, жестко закрепленный на опоре-призме 2, которая состоит из упругих элементов 3 и роликов 4, дифференциальный усилитель 5. задатчик 6 положения опоры-призмы, электромагнитный преобразователь 7. золотниковое устройство 8, шток-поршень 9, сервопривод 10. Второй контур включает датчик 11 уровня, закрепленный на станине станка, блок 12 уровня вибраций, задатчик 13 уровня вибраций, блок 14 дифференцирования, блок 15 двойного дифференцирования, сервопривод 16, управляемый редуктор 17 давления, насосную станцию 18. Устройство работает следуюшим образом. Перед точением оба контура включаются одновременно. В первом контуре датчик 1 взаимосвязи настраивается с начальным зазором Д| относительно обрабатываемой детали и крепится на опоре-призме 2, последняя выполнена из упругих элементов 3 и прижимных роликов 4, такая конструкция опоры-призмы позволяет осуществить силовое замыкание детали с опорой-призмой. Натяг роликов - силовое замыкание осуществляется путем управления зазором А по программе или от задатчика. Выходной сигнал, пропорциональный колебаниям обрабатываемой детали, поступает на вход дифференциального усилителя 5, где сравнивается с сигналом задатчика 6, а их разностный сигнал усиливается и поступает на вход электромагнитного преобразователя 7, где преобразуется в линейные перемещения золотника 8, последний распределяет рабочее давление н управляет шток-порщнем 9 сервопривода 10. Шток-порщень 9 жестко соединен с опорой призмой 2. Второй контур работает следующим образом. Датчик 11 вибраций установлен с начальным зазором 2 и регистрирует уровень вибраций обрабатываемой детали относительно станины станка. Его выходной сигнал поступает на бЛок 12 уровня вибраций, где сравнивается с сигналом задатчнка 13 уровня вибраций, и в случае превышения заданного уровня вибраций сигнал с блока 12 пост-улает по цепи управления на сервопривод 10, что позволяет осуществлять управление за счет фиктивной жесткости, полученной при помощи обратной связи. Для управления по фиктивному демпфированию или фиктивной массе, сигнал с блока 12 поступает на блок 14 дифференцирования и далее на блок 15 вторичного дифференцирования, выходные сигналы трех блоков 12, 14 и 15, отдельно каждый или последовательно включенные, поступают на сервопривод 16 и далее на управляемый редуктор 17, давление в котором создается насосной станцией 18. Если изменить параметры второго контура: коэффициент пропорциональности KI датчика 11, коэффициенты К, К и К4 блоков 12, 14 и 15, коэффициент усиления KS сервопривода 16, коэффициент Kg управляемого, редуктора 17 и коэффициент KY сервопривода 10, то изменяются и фиктивные параметры механической системы СПИД станка. Так как к жесткости подсистемы «деталь-опоры прибавится фиктивная жесткость Сф Kj, Kg, К;, К, К,-, полученная при помощи контура управления обратной связи. Все элементы контура управления имеют линейные характеристики и безынерционны. В случйе необходимости можно применять три разновидности контуров управления, включая три соответствующих виброгасителя - по перемещению скорости и ускорению.

Устройство позволяет изменять резонансные свойства системы СПИД в широких пределах как вручную от задатчика, так и

автоматически по любому, наперед заданному закону, так как изменение фиктивных параметров системы СПИД достигается в результате управления электронными элементами и одновременного изменения реальной жесткости исполнительного механизма опорь1.-призмы.

В то же время устройство позволяет изменять фиктивные параметры и по нелинейным законам, для этого достаточно ввести в цепь контура нелинейные звенья.

Введение в технологическую систему СПИД токарного станка 1А 616 управляемого демпфера позволяет снизить уровень вибраций подсистемы «деталь-опоры в 10- 12 раз в диапазоне частот 20-300 Гц в зависимости от динамических параметров элементов системы управления. Стойкость режущего инструмента повыщается в 1,5- , 3 раза. Виброустойчивость системы СПИД станка возрастает в 6-8 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки нежестких деталей | 1982 |

|

SU1054015A2 |

| Устройство для обработки нежестких деталей | 1980 |

|

SU973296A1 |

| Способ автоматического управления процессом обработки нежестких деталей | 1984 |

|

SU1220731A1 |

| Способ автоматического управления процессом обработки детали | 1982 |

|

SU1039693A1 |

| Устройство для обработки пустотелых цилиндрических деталей | 1981 |

|

SU948541A1 |

| Устройство для обработки деталей | 1979 |

|

SU810432A1 |

| Устройство для обработки тонкостенных труб | 1981 |

|

SU1025496A1 |

| Устройство для обработки двух маложестких ступенчатых валов | 2022 |

|

RU2798857C1 |

| Способ поднастройки системы СПИД | 1982 |

|

SU1038082A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ СКОРОСТИ ПОДАЧИ ИНСТРУМЕНТА ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ | 2003 |

|

RU2256543C2 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ, содержащее управляемую опору-призму, предназначенную для взаимодействия с деталью со стороны, противополож.ной резцу, и снабженную гидравлическим сервоприводом ее перемещения, приводимым в действие от насосной станции и включаю-. щим управляющий электромагнитный золотник, связанный с датчиком положения опоры-призмы относительно детали, отличающееся тем, что, с целью повыщения-эффективности демпфирования вибраций и увеличения производительности, опора-призма выполнена из упругих элементов и в устройство введены последовательно соединенные датчик вибраций детали, блок уровня вибраций, первый блок дифференцирования, второй блок дифференцирования, второй сервопривод, управляемый редуктор давления, второй вход которого подключен к насосной станции, а выход - к золотнику, причем выходы блока уровня вибраций и первого блока дифференцирования параллельно подi ключены к входу второго сервопривода, а к второму входу блока уровня вибраций (Л подсоединен, введенный в устройство задатчик уровня вибраций. ю 4 Ю to О)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для ограничения вибраций на металлорежущих станках | 1976 |

|

SU662319A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 2946195/25-08, 1981. | |||

Авторы

Даты

1983-06-23—Публикация

1982-02-11—Подача