I

Изобретение относится к литейному производству и может быть использовано для изготовления литейных форм.

Известен способ изготовления форм для точного литья из кварцевого песка в пресс-формах с применением высокого давления, характеризующийся тем, что форму изготавливают из песчаной смеси на крепителе из термореактивной смеси в пресс-формах, подогреваемых одновременно с прессованием l1.

Недостатками способа изготовления форм является необходимость нагревания смеси (что связано с затратами тепла для отверждения формы и невозможность изготовления неразъемной литейной формы.

Известен также способ изготовления полупостоянных литейных полуформ включающий заполнение модельно-опочной оснастки наполнительной смесью, уплотнение ее, извлечение модели.

нанесение на рабочую поверхность облицовочного слоя и нагрев полуформы. При этом в качестве наполнительной смеси используют муллит (3AI(j Oj-iSiOj), а в качестве облицовочного слоя-термостойкий органо-силикатный материал. При этом уплотнение наполнительной смеси осуществляют давлением 40-160 кгс/см, а наг-, рев полуформы до 600-700°С

Недостатком способа являются затраты тепла, связанные с нагревом полуформ до 600-700°С.

Наиболее близким по технической сущности и достигаемому результату

15 является способ изготовления литейных форм по легкоудаляемым моделям, выполненным из замороженной воды, включающий нанесение формовочной смеси на модельJвыплавление модели и прокаливание формы З.

Однако такой способ не нашел применения, так как не позволяет получать форму нужных геометрических

389

азмеров из-за непрерывного оплавлеия мо/.,елен и трудоемок.

Цель изобретения - упрощение проесса и обеспечение геометрических размеров отверждаемой формы.

Поставленная цель достигается тем, то модель устанавливают в пресс-каеру, наносят формовочную смесь из едного порошка и ортофосфорной кислоты в соотношении 5,0-5,2:1 и прессуют.

На фиг. 1 изображена установка одели в камеру прессования; на фиг. 2 - облицовывание модели смесью едного порошка с ортофосфорной кислотой путем прессования смеси пресу1ощ1да поршнем; на фиг. 3 - выталкиание формы вместе с моделью из камеры прессования при помощи выталкивателя, на котором размещают модель ля формообразования формы; на фиг.Авыплавление модели за счет выделяемо-гО тепла в процессе химической реакции; на фиг. 5 .- литейная форма с полостью после выплавления модели.

Выбор медного порошка объясняется следующим.

Известна группа металлов, порошки которых взятые в смеси с ортофосфорной кислотой образуют композиции, твердеющие при комнатной температуре: Mg, Zn, Cd, V, La, Nb, Ni, Fe, Cu, Та, Ш, Al.

Из перечисленных металлов ля изготовления литейных по предлагаемому способу не представляют интереса пороцпси металлов, име)ощих . низкую температуру плавления -Mg,Zn, Cd, nopoEiKH дорогостоящих металлов - V, Nb, Та, порошки металлов, которые интенсивно окисляются на воздухе-La и порошки метахшов бурнореагирующих с ортофосфориой кислотой, например, Мп, Fe, Al.

Известно, что медь и железо являются традиционными и наиболее приемлемыми материалами для кокилей,в ли-, теином производстве при изготовлении отливок из сплавов на основе железа тугоплавких металлов (W,Mo,Nb).При приготовлении смеси железного порошка марки ГОЖ ГОСТ 9849-74 с ортофосфорной кислотой и алюминиевого порошка с ортофосфорной кислотой происходила бурная реакция, сопровождающаяся выделением газа и тепла, при этом смесь вспенивалась.

Для данного способа изготовления литейных форм наилучшим металлом яв034

ляется медь, поскольку она позволяет получить отвержденную форму до того, как ледяная модель потеряет геометрические размеры и обеспечивает, как показали эксперименты, нагрев формы за счет химической реакции.

Кроме того, медь обладает более высокой теплопроводностью но сравнению с железом, а это свойство способствует получению качественной отливки. По окончании химической реакции литейная форма из медного порошка в сочетании с ортофосфорной кислотой будет готова, издает характерный металлический звук (т.е. звенит.

Способ осуществляется следующим образом.

Пример I. Материал формымедный порошок с размером частиц диаметром 0,05-0,063 мм. Масса порции медного порошка 500 г. Масса порции ортофосфорной кислоты 100 г.

В пресс-форму (использовали алюминиевую пресс-форму для выплавляе5 мь1х моделей) заливали пресную воду и устанавливали в морозильную камеру (не показаны). После замораживания воды пресс-форму разбирали и извлекали ледяную модель, ИзготовленQ ную модель 1 устанавливали в камеру прессования 2 диаметром 80 мм, а затем на модель наносили подготовленную смесь, которую подвергали прессованию прессующим поршнем 3 на ручном прессе (последний на рисунках не показан) .

После извлечения формы из камеры прессования, форма нагревалась за счет химической реакции в смеси, в результате чего ледяная модель выплавлялась, а ее остатки извлекались из полости формы 4 выталкивателями 5. После этого форма сушилась и прокаливалась при 800 С в течение 0,5 ч. Б полость 6 изготовленной формы залива-. личугунСЧП5-32 массой 100 г при 1350С (деталь-кулачок . Качество литой поверхности хорошее на уровне RZ 10 (v5). После разрушения формы и извлечения отливки материал формы поступал в переплав.

П р и м е р 2. Материал формы-медный порошок с размером частиц диаметром 0,05-0,063 мм.

Масса порции медного порошка 495 г 55 Масса порции ортофосфорной кислоты 95 г.

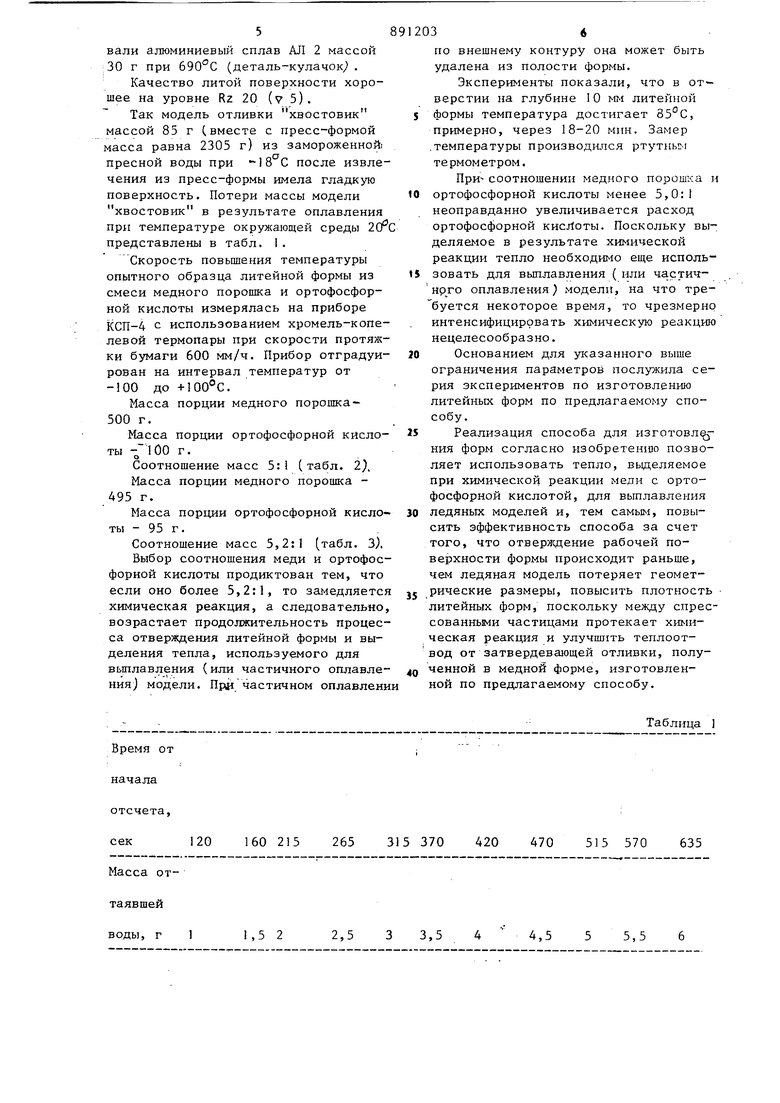

Аналогично примеру 1 изготавливали форму. Б изготовленную форму заливали алюминиевый сплав AJI 2 массой 30 г при 690°С (деталь-кулачок , Качество литой поверхности хорошее на уровне Rz 20 (75). Так модель отливки хвостовик массой 85 г (вместе с пресс-формой масса равна 2305 г) из замороженной пресной воды при после извлечения из пресс-формы имела гладкую поверхность. Потери массы модели хвостовик в результате оплавления при температуре окружающей среды 20 представлены в табл. 1. Скорость повьппения температуры опытного образца литейной формы из смеси медного пороппса и ортофосфорной кислоты измерялась на приборе КСП-4 с использованием хромель-копелевой термопары при скорости протяжки бумаги 600 мм/ч. Прибор отградуирован на интервал температур от до . Масса порции медного порошка500 г. Масса порции ортофосфорной кислоты г. Соотношение масс 5:1 (табл. 2). Масса порции медного порошка 495 г. Масса порции ортофосфорной кислоты -95г. Соотношение масс 5,2:1 табл. 3), Выбор соотношения меди и ортофосфорной кислоты продиктован тем, что если оно более 5,2:1, то замедляется химическая реакция, а следовательно возрастает продолжительность процесса отверждения литейной формы и выделения тепла, используемого для выплавления (или частичного оплавления) модели. ПРИ частичном оплавлени

Время от начала 120

265

160 215

1,5 2

2,5 1

Таблица 1

315 370 420

470

635

515 570

3,5

4,5

5,5 36 по внешнему контуру она может быть удалена из полости формы. Эксперименты показали, что в отверстии на глубине 10 мм литейной формы температура достигает 85с, примерно, через 18-20 мин. Замер .температуры производился ртутньм термометром. При- соотношении медного порошка и ортофосфорной кислоты менее 5,0:1 неоправданно увеличивается расход ортофосфорной кис1(оты. Поскольку выделяемое в результате химической реакции тепло необходимо еще использовать для выплавления ( или частичнр го оплавления модели, на что требуется некоторое время, то чрезмерно интенсифицировать химическую реакцию нецелесообразно. Основанием для у1сазанного выше ограничения параметров послужила серия экспериментов по изготовлению литейных форм по предлагаемому способу. Реализация способа для изготовл ния форм согласно изобретеншо позволяет использовать тепло, выделяемое при химической реакции меди с ортофосфорной кислотой, для вьтлавления ледяных моделей и, тем самым, повысить эффективность способа за счет того, что отверждение рабочей поверхности формы происходит раньше, чем ледяная модель потеряет геометрические размеры, повысить плотность литейных форм, поскольку между спрессованными частицами протекает химическая реакция и улучшить теплоотвод от затвердевающей отливки, полученной в медной форме, изготовленной по предлагаемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления неразъемных литейных керамических форм по удаляемым моделям | 1979 |

|

SU865489A1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА РЕЖУЩЕГО ИНСТРУМЕНТА НА МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ С ГОРИЗОНТАЛЬНОЙ КАМЕРОЙ ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353468C2 |

| Способ изготовления отливок в неразъемных литейных керамических формах по удаляемым моделям | 1981 |

|

SU996064A1 |

| Способ изготовления литейной формы | 1980 |

|

SU925520A1 |

| ЛИТЕЙНАЯ ФОРМА | 1993 |

|

RU2089329C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1992 |

|

RU2033291C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ОТЛИВОК С ПРИМЕНЕНИЕМ САМОТВЕРДЕЮЩИХ СМЕСЕЙ С ПОСЛЕДУЮЩИМ УПЛОТНЕНИЕМ НАПОЛНИТЕЛЬНЫМ СОСТАВОМ | 2007 |

|

RU2374030C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ЛИТЕЙНЫХ ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ САМОТВЕРДЕЮЩИХ СМЕСЕЙ | 2010 |

|

RU2486987C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕСЧАНЫХ ФОРМ | 1992 |

|

RU2043823C1 |

Авторы

Даты

1981-12-23—Публикация

1980-01-04—Подача