Изобретение относится к камнеобраба- тывающей промышленности и может быть использовано на станках и поточных линиях по изготовлению блоков, плит, брусьев и других изделий из природного камня, а также в машиностроении, строительстве и в других отраслях народного хозяйства.

Цель изобретения - повышение точности установки обрабатываемого изделия на конвейере относительно рабочего органа.

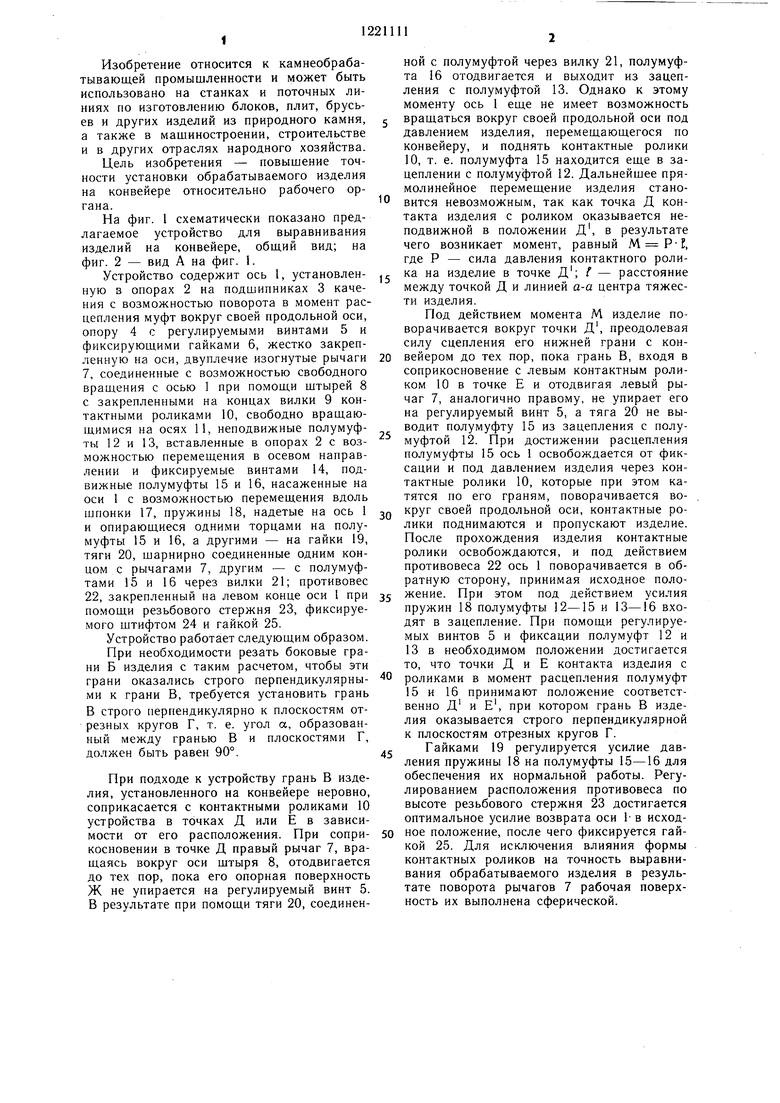

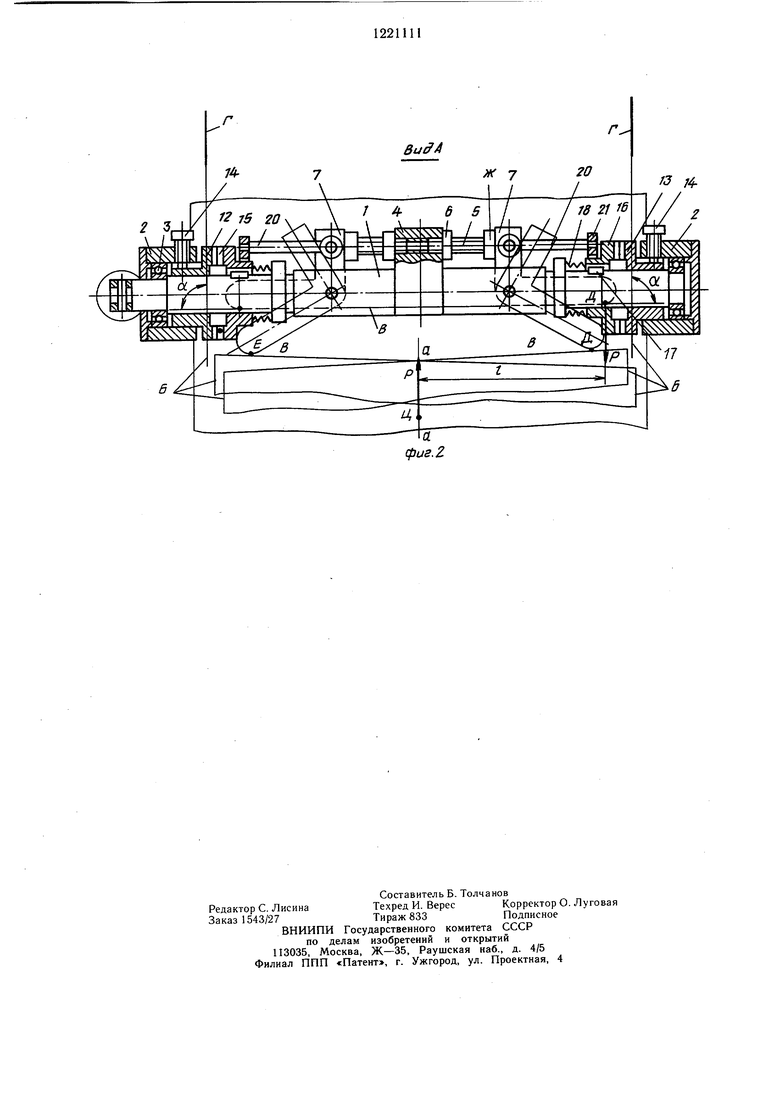

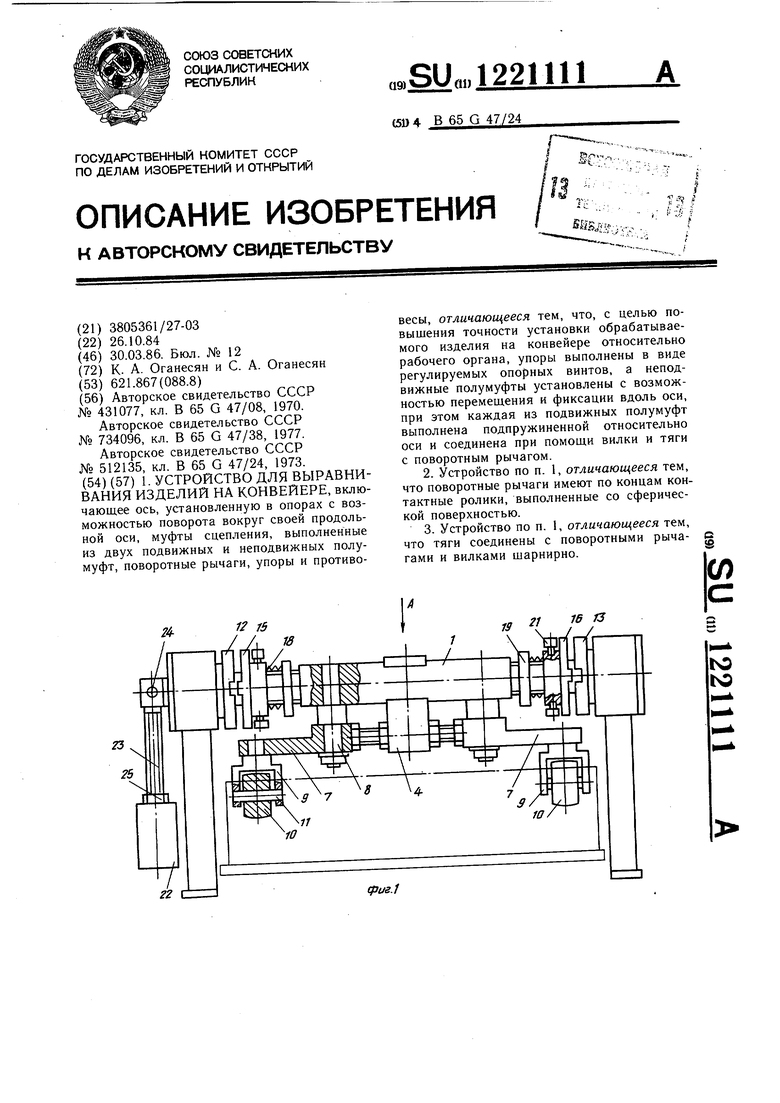

На фиг. 1 схематически показано предлагаемое устройство для выравнивания изделий на конвейере, обш,ий вид; на фиг. 2 - вид А на фиг. 1.

Устройство содержит ось 1, установленную в опорах 2 на подшипниках 3 качения с возможностью поворота в момент расцепления муфт вокруг своей продольной оси, опору 4 с регулируемыми винтами 5 и фиксируюш.ими гайками 6, жестко закрепленную на оси, двуплечие изогнутые рычаги 7, соединенные с возможностью свободного вращения с осью 1 при помош,и штырей 8 с закрепленными на концах вилки 9 контактными роликами 10, свободно врашаю- щимися на осях 11, неподвижные полумуфты 12 и 13, вставленные в опорах 2 с возможностью перемещения в осевом направлении и фиксируемые винтами 14, подвижные полумуфты 15 и 16, насаженные на оси 1 с возможностью перемещения вдоль шпонки 17, пружины 18, надетые на ось 1 и опирающиеся одними торцами на полумуфты 15 и 16, а другими - на гайки 19, тяги 20, щарнирно соединенные одним концом с рычагами 7, другим - с полумуфтами 15 и 16 через вилки 21; противовес 22, закрепленный па левом конце оси 1 при помощи резьбового стержня 23, фиксируемого штифтом 24 и гайкой 25.

Устройство работает следующим образом.

При необходимости резать боковые грани Б изделия с таким расчетом, чтобы эти грани оказались строго перпендикулярными к грани В, требуется установить грань В строго перпендикулярно к плоскостям отрезных кругов Г, т. е. угол а, образованный между гранью В и плоскостями Г, должен быть равен 90°.

При подходе к устройству грань В изделия, установленного на конвейере неровно, соприкасается с контактными роликами 10 устройства в точках Д или Е в зависимости от его расположения. При соприкосновении в точке Д правый рычаг 7, вращаясь вокруг оси штыря 8, отодвигается до тех пор, пока его опорная поверхность Ж не упирается на регулируемый винт 5. В результате при помощи тяги 20, соединенной с полумуфтой через вилку 21, полумуфта 16 отодвигается и выходит из зацепления с полумуфтой 13. Однако к этому моменту ось 1 еще не имеет возможность

вращаться вокруг своей продольной оси под давлением изделия, перемещающегося по конвейеру, и поднять контактные ролики 10, т. е. полумуфта 15 находится еще в зацеплении с полумуфтой 12. Дальнейшее прямолинейное перемещение изделия стано0 вится невозможным, так как точка Д контакта изделия с роликом оказывается неподвижной в положении Д , в результате чего возникает момент, равный М Р-, где Р - сила давления контактного роли, ка на изделие в точке Д ; / - расстояние между точкой Д и линией а-а центра тяжести изделия.

Под действием момента М изделие поворачивается вокруг точки Д , преодолевая силу сцепления его нижней грани с кон0 вейером до тех пор, пока грань В, входя в соприкосновение с левым контактным роликом 10 в точке Е и отодвигая левый рычаг 7, аналогично правому, не упирает его на регулируемый винт 5, а тяга 20 не выводит полумуфту 15 из зацепления с полумуфтой 12. При достижении расцепления полумуфты 15 ось 1 освобождается от фиксации и под давлением изделия через контактные ролики 10, которые при этом катятся по его граням, поворачивается воQ круг своей продольной оси, контактные ролики поднимаются и пропускают изделие. После прохождения изделия контактные ролики освобождаются, и под действием противовеса 22 ось 1 поворачивается в обратную сторону, принимая исходное поло5 жение. При этом под действием усилия пружин 18 полумуфты 12-15 и 13-16 входят в зацепление. При помощи регулируемых винтов 5 и фиксации полумуфт 12 и 13 в необходимом положении достигается то, что точки Д и Е контакта изделия с

0 роликами в момент расцепления полумуфт 15 и 16 принимают положение соответственно Д и Е , при котором грань В изделия оказывается строго перпендикулярной к плоскостям отрезных кругов Г.

Гайками 19 регулируется усилие давления пружины 18 на полумуфты 15-16 для обеспечения их нормальной работы. Регулированием расположения противовеса по высоте резьбового стержня 23 достигается оптимальное усилие возврата оси в исход0 ное положение, после чего фиксируется гайкой 25. Для исключения влияния формы контактных роликов на точность выравнивания обрабатываемого изделия в результате поворота рычагов 7 рабочая поверхность их выполнена сферической.

/J J4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивно-отрезной станок | 1990 |

|

SU1773691A1 |

| Устройство для разделения потока изделий на подающем конвейере | 1987 |

|

SU1518244A1 |

| Устройство для съема роликовых букс с колесных пар | 1990 |

|

SU1691051A1 |

| Устройство автоматического расцепления железнодорожных вагонов | 1989 |

|

SU1766749A1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

| ЯКОРНАЯ ЛЕБЕДКА | 2022 |

|

RU2786260C1 |

| Приспособление для обработки глобоидальных кулачков | 1976 |

|

SU667338A1 |

| Устройство для автоматического выключения подач суппорта токарно-винторезного станка | 1980 |

|

SU1060416A1 |

| МНОГОФУНКЦИОНАЛЬНАЯ МАШИНА ТРЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2624992C2 |

| Агрегат для поточного эмалирования труб | 1980 |

|

SU885349A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ ШТУЧНЫХ ГРУЗОВ НА КОНВЕЙЕРНОЙ ЛЕНТЕ | 1970 |

|

SU431077A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для выдачи и укладки длинномерных грузов в накопители | 1977 |

|

SU734096A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для выравнивания грузов на конвейере | 1973 |

|

SU512135A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-03-30—Публикация

1984-10-26—Подача