Изобретение относится к транспортному машиностроению, может быть использовано для разборки узлов из крупногабаритных деталей и ремонта подвижного состава железнодорожного транспорта, в частности для съема роликовых букс с колесных пар вагонов и подачи их на конвейер для последующего ремонта.

Цель изобретения - расширение функциональных возможностей путем автоматизации цикла сопряженных возможностей путем автоматизации цикла сопряженных операций от захвата до постановки буксы на

конвейер и повышение надежности за счет упр эщения конструкции устройства.

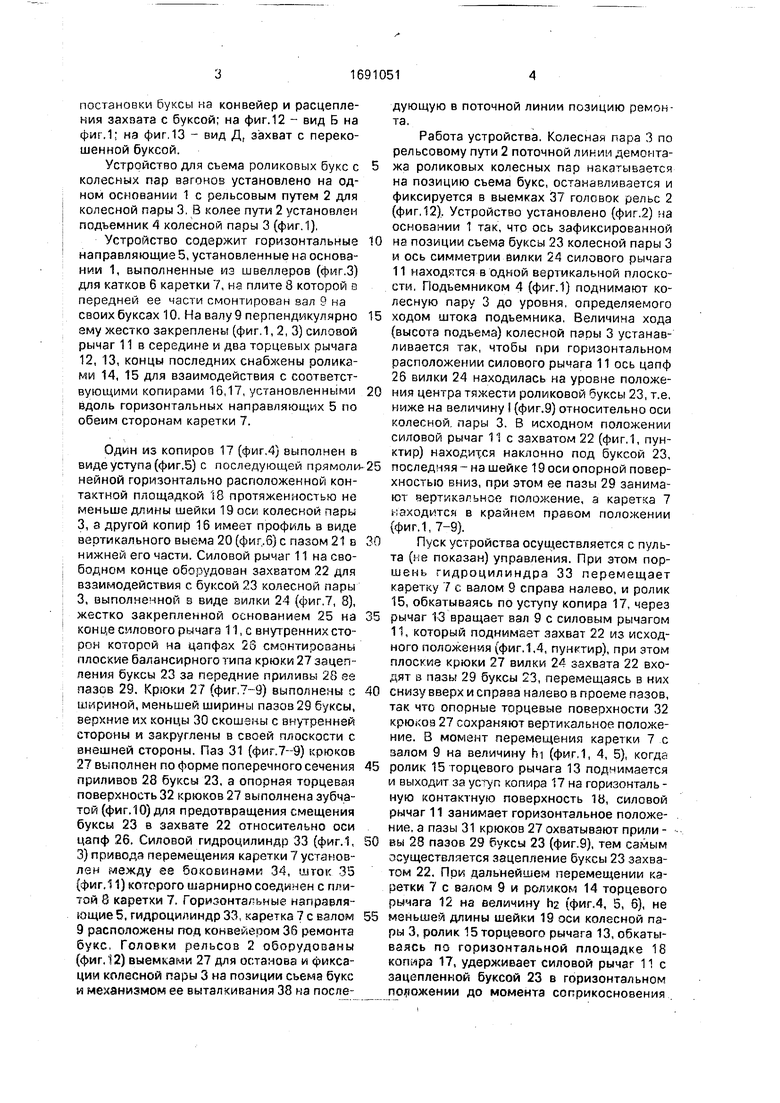

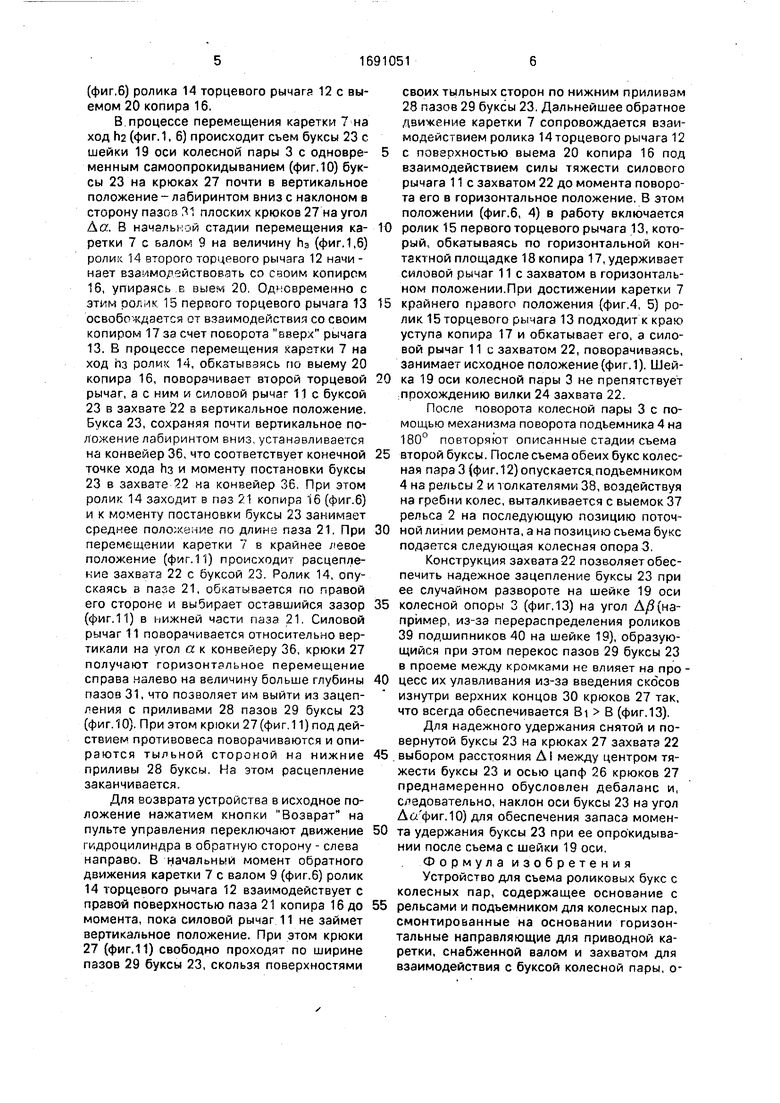

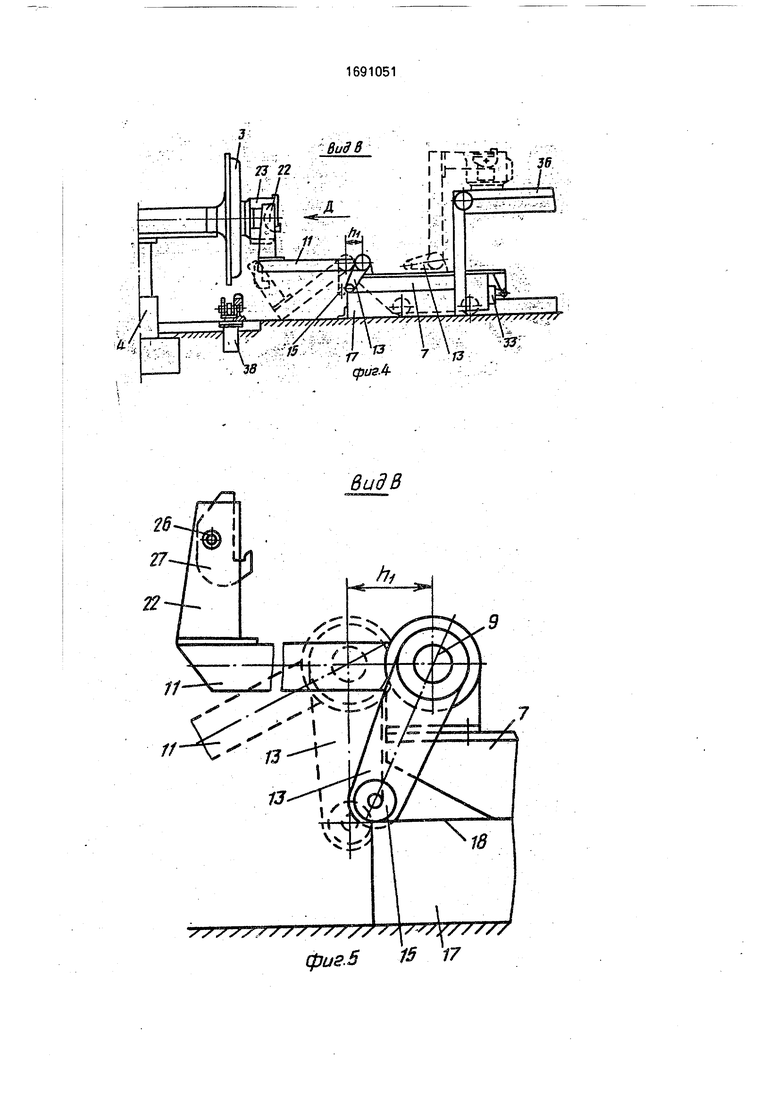

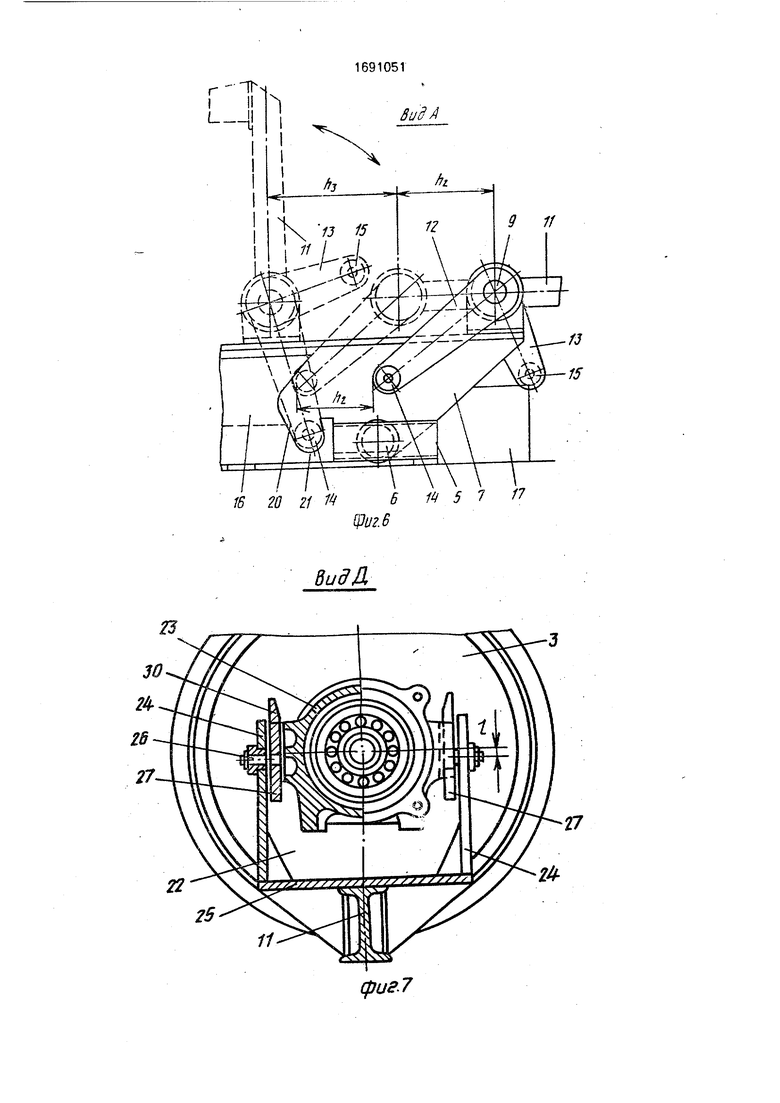

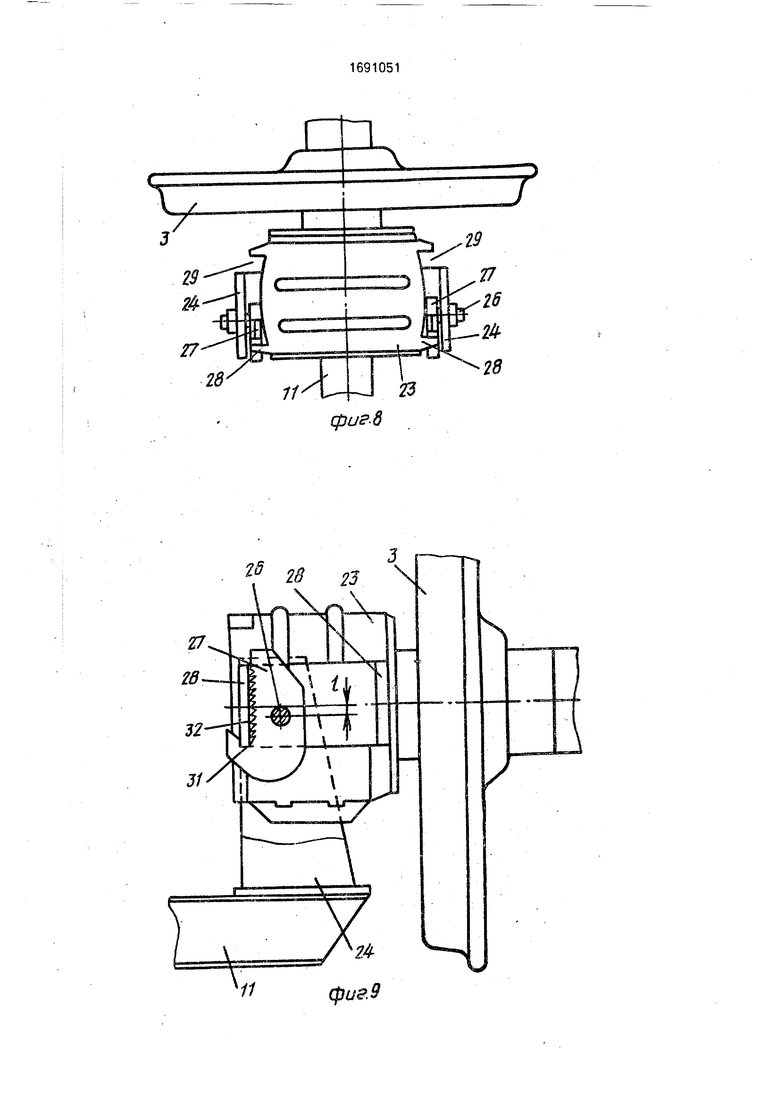

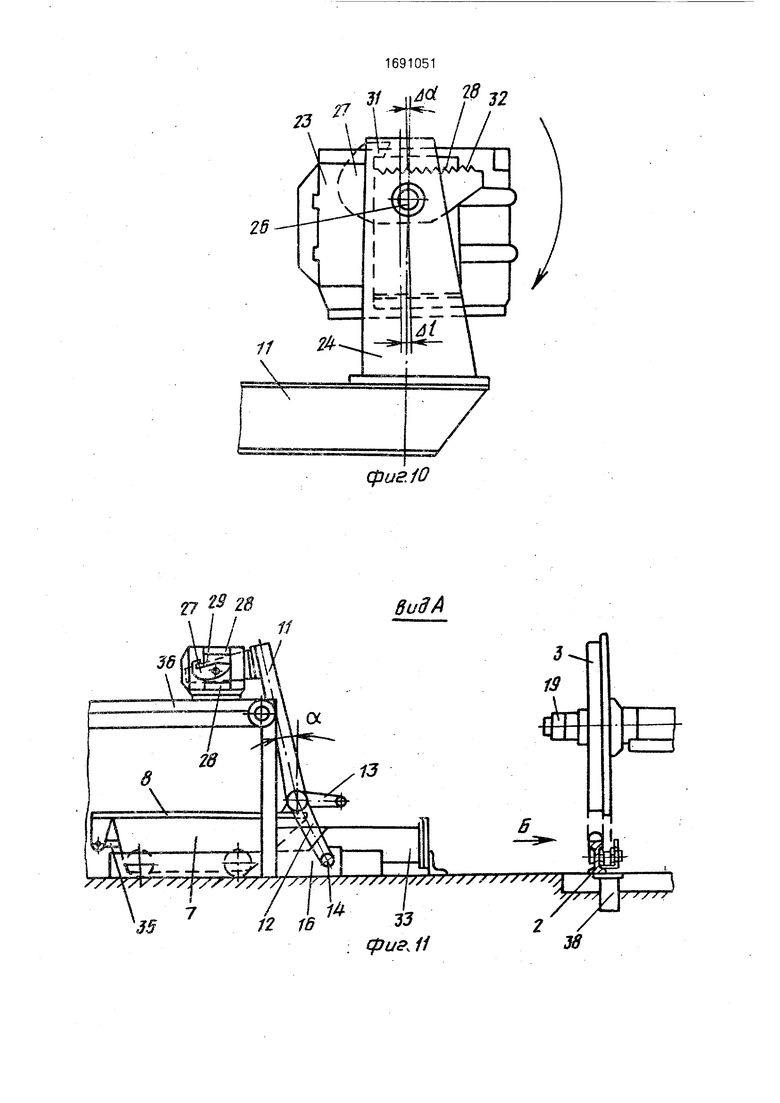

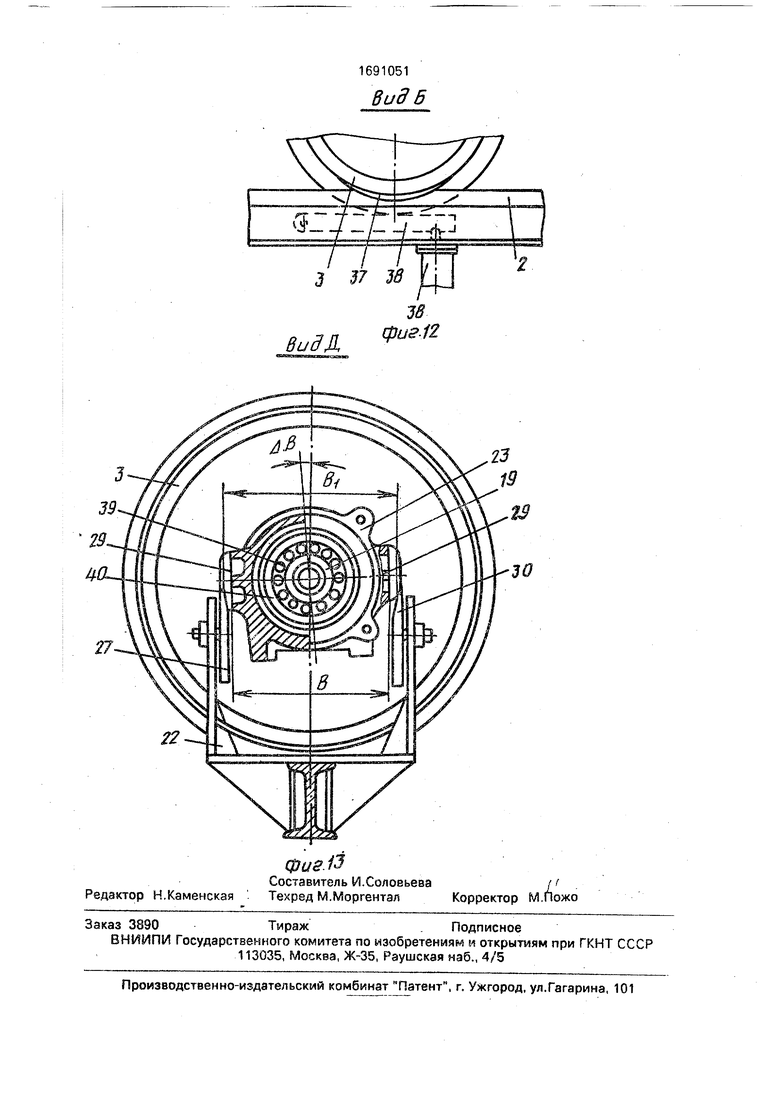

На фиг. 1 показан общий вид устройства во взаимодействии с колесной парой и конвейером; на фиг.2 - то же, вид в плане; на фиг.З - вид Г на фиг.1; на фиг.4 - вид В на фиг.2 в момент зацепления буксы захватом; на фиг.5 - вид В на фиг.2, копир; на фиг.6 - вид А на фиг.2, второй копир; на фиг.7 - вид Д на фиг.4, захват; на фиг.8 и 9 - захват в момент зацепления с буксой; на фиг. 10 - то же, в момент съема буксы и ее самоопрокидывания; на фиг.11 - устройство в момент

постановки буксы на конвейер и расцепления захвата с буксой; на фиг. 12 - вид Б на фиг,1; на фиг. 13 - вид Д, захват с перекошенной буксой.

Устройство для съема роликовых букс с колесных пар вагонов установлено на одном основании 1 с рельсовым путем 2 для колесной пары 3. В колее пути 2 установлен подъемник 4 колесной пары 3 (фиг. 1),

Устройство содержит горизонтальные направляющие 5, установленные на основании 1, выполненные из швеллеров (фиг.З) для катков 6 каретки 7, на плите 8 которой о передней ее части смонтирован вал 9 на своих буксах 10. На валуЭ перпендикулярно ему жестко закреплены (фиг.1, 2, 3) силовой рычаг 11 в середине и два торцевых рычага 12, 13, концы последних снабжены роликами 14, 15 для взаимодействия с соответствующими копирами 16,17, установленными вдоль горизонтальных направляющих 5 по обеим сторонам каретки 7.

Один из копиров 17 (фиг,4) выполнен в виде уступа (фиг.5) с последующей прямоли нейной горизонтально расположенной контактной площадкой 18 протяженностью не меньше длины шейки 19 оси колесной пары 3, а другой копир 16 имеет профиль в виде вертикального выема 20 (фиг.б) с лазом 21 в нижней его части. Силовой рычаг 11 на свободном конце оборудован захватом 22 для взаимодействия с буксой 23 колесной пары 3, выполненной з виде вилки 24 (фиг.7, 8), жестко закрепленной основанием 25 на конце силового рычага 11, с внутренних сторон которой ча цапфах 23 смонтированы плоские балансирного типа крюки 27 зацепления буксы 23 за передние приливы 28 ее пазов 29. Крюки 27 (фиг.7-9) выполнены с шириной, меньшей ширины пазов 29 буксы, верхние их концы 30 скошены с внутренней стороны и закруглены в своей плоскости с внешней стороны. Паз 31 (фиг.7-9) крюков 27 выполнен по форме поперечного сечения приливов 28 буксы 23, а опорная торцевая поверхность 32 крюков 27 выполнена зубчатой (фиг.10) для предотвращения смещения буксы 23 в захвате 22 относительно оси цапф 26. Силовой гидроцилиндр 33 (фиг.1, 3) привода перемещения каретки 7 установлен между ее боковинами 34, шток 35 {фиг,11) которого шарнирно соединен с плитой В каретхи 7, Горизонтальные направляющие 5, гидроцилиндр 33, каретка 7 с валом 9 расположены под конвейером 36 ремонта букс, Головки рельсов 2 оборудованы (фиг, 12) выемками 27 для останова и фиксации колесной пары 3 на позиции сьема букс и механизмом ее выталкивания 38 на последующую в поточной линии позицию ремонта.

Работа устройства. Колесная пара 3 по рельсовому пути 2 поточной линии демонтажа роликовых колесных пар накатывается на позицию съема букс, останавливается и фиксируется в выемках 37 головок рельс 2 (фиг, 12). Устройство установлено (фиг.2) на основании 1 так, что ось зафиксированной ча позиции сьема буксы 23 колесной пары 3 и ось симметрии вилки 24 силового рычага 11 находятся в одной вертикальной плоскости, Подъемником 4 (фиг.1) поднимают колесную пару 3 до уровня, определяемого ходом штока подъемника, Величина хода (высота подъема) колесной пэоы 3 устанавливается так, чтобы при горизонтальном расположении силового рычага 11 ось цапф 26 вилки 24 находилась на уровне положения центра тяжести роликовой буксы 23, т.е, ниже на величину I (фиг.9) относительно оси колесной пары 3. В исходном положении силовой рычаг 11 с захватом 22 (фиг,1, пунктир) находится наклонно под буксой 23, последняя - на шейке 19 оси опорной поверхностью вниз, при этом ее пазы 29 занимают вертикальное положение, а каретка 7 находится в крайнем правом положении (фиг. 1,7-9).

Пуск устройства осуществляется с пульта (ье показан) управления. При этом поршень гидроцилиндра 33 перемещает каретку 7 с валом 9 справа налево, и ролик 15, обкатываясь по уступу копира 17, через рычаг 13 вращает вал 9 с силовым рычагом 11, который поднимает захват 22 из исходного положения (фиг, 1,4, пунктир), при этом плоские крюки 27 вилки 2 захвата 22 входят s пазы 29 буксы 23, перемещаясь в них снизу вверх и справа налево в проеме пазов, так что опорные торцевые поверхности 32 крюков 27 сохраняют вертикальное положение. В момент перемещения каретки 7 с залом 9 на величину hi (фиг.1, 4, 5), когда ролик 15 торцевого рычага 13 поднимается и выходит за ус- -уп копира 17 на горизонталь - ную контактную поверхность 18, силовой рычаг 11 занимает горизонтальное положение, а пазы 31 крюков 27 охватывают прили - вы 28 пазов 29 буксы 23 (фиг.9), тем самым осуществляется зацепление буксы 23 захватом 22. При дальнейшем перемещении каретки 7 с валом 9 и роликом 14 торцевого рычага 12 на величину hz (фиг.4, 5, 6), не меньшей длины шейки 19 оси колесной пары 3, ролик 15 торцевого рычага 13, обкатываясь по горизонтальной площадке 18 копира 17, удерживает силовой рычаг 11 с зацепленной буксой 23 в горизонтальном положении до момента соприкосновения

(фиг.6) ролика 14 торцевого рычага 12 с выемом 20 копира 16.

В процессе перемещения каретки 7 на ход h2 (фиг.1, 6) происходит съем буксы 23 с шейки 19 оси колесной пары 3 с одновременным самоопрокидыванием (фиг. 10) буксы 23 на крюках 27 почти в вертикальное положение - лабиринтом вниз с наклоном в сторону пазов 31 плоских крюков 27 на угол . В начальюй стадии перемещения каретки 7 с валом 9 на величину ha (фиг. 1,6) ролик 14 второго торцевого рычага 12 начи - нает взаимодействовать со своим копиром 16, упираясь Е выем 20. Одновременно с этим рог.ич- 15 первого торцевого рычага 13 освобождается от взаимодействия со своим копиром 17 за счет поворота вверх рычага 13. Е процессе перемещения карзтки 7 на ход пз ролик 14, обкатываясь по выему 20 копира 16, поворачивает второй торцевой рычаг, а с ним и силовой рычаг 11с буксой 23 в захвате 22 в вертикальное положение. Букса 23, сохраняя почти вертикальное положение лабиринтом вниз, устанавливается на конвейер 36, что соответствует конечной точке хода Из и моменту постановки буксы 23 в захвате 22 на конвейер 36. При этом ролик 14 заходит в паз 21 копира 16 (фиг.6) и к моменту постановки буксы 23 занимает среднее положа. 1ие по длине паза 21. При перемещении каретки 7 в крайнее левое положение (фиг. 11) происходит расцепление захвата 22 с буксой 23. Ролик 14, опускаясь в пазе 21, обкатывается по правой его стороне и выбирает оставшийся зазор (фиг. 11) в нижней части паза 21. Силовой рычаг 11 поворачивается относительно вертикали на угол а к конвейеру 36, крюки 27 получают горизонтальное перемещение справа налево на величину больше глубины пазов 31, что позволяет им выйти из зацепления с приливами 28 пазов 29 буксы 23 (фиг. 10). При этом крюки 27(фиг.11) под действием противовеса поворачиваются и опираются тыльной стороной на нижние приливы 28 буксы. На этом расцепление заканчивается.

Для возврата устройства в исходное положение нажатием кнопки Возврат на пульте управления переключают движение гидроцилиндра в обратную сторону - слева направо. В начальный момент обратного движения каретки 7 с валом 9 (фиг.6) ролик 14 торцевого рычага 12 взаимодействует с правой поверхностью паза 21 копира 16 до момента, пока силовой рычаг 11 не займет вертикальное положение. При этом крюки 27 (фиг.11) свободно проходят по ширине пазов 29 буксы 23, скользя поверхностями

своих тыльных сторон по нижним приливам 28 пазов 29 буксы 23. Дальнейшее обратное движение каретки 7 сопровождается взаимодействием ролика 14 торцевого рычага 12 с поверхностью выема 20 копира 16 под взаимодействием силы тяжести силового рычага 11 с захватом 22 до момента поворота его в горизонтальное положение. В этом положении (фиг.б, 4) в работу включается

ролик 15 первого торцевого рычага 13, который, обкатываясь по горизонтальной контакт ной площадке 18 копира 17, удерживает силовой рычаг 11с захватом в горизонтальном положении.При достижении каретки 7

крайнего правого положения (фиг.4, 5) ролик 15 торцевого рычага 13 подходит к краю уступа копира 17 и обкатывает его, а силовой рычаг 11 с захватом 22, поворачиваясь, занимает исходное положение (фиг.1). Шейка 19 оси колесной пары 3 не препятствует прохождению вилки 24 захвата 22.

После поворота колесной пары 3 с помощью механизма поворота подъемника 4 на 180° повторяют описанные стадии съема

второй буксы. После съема обеих букс колесная пзраЗ{фиг.12)опускается,подъемником 4 на рельсы 2 толкателями 38, воздействуя на гребни колес, выталкивается с выемок 37 рельса 2 на последующую позицию поточной линии ремонта, а на позицию съема букс подается следующая колесная опора 3,

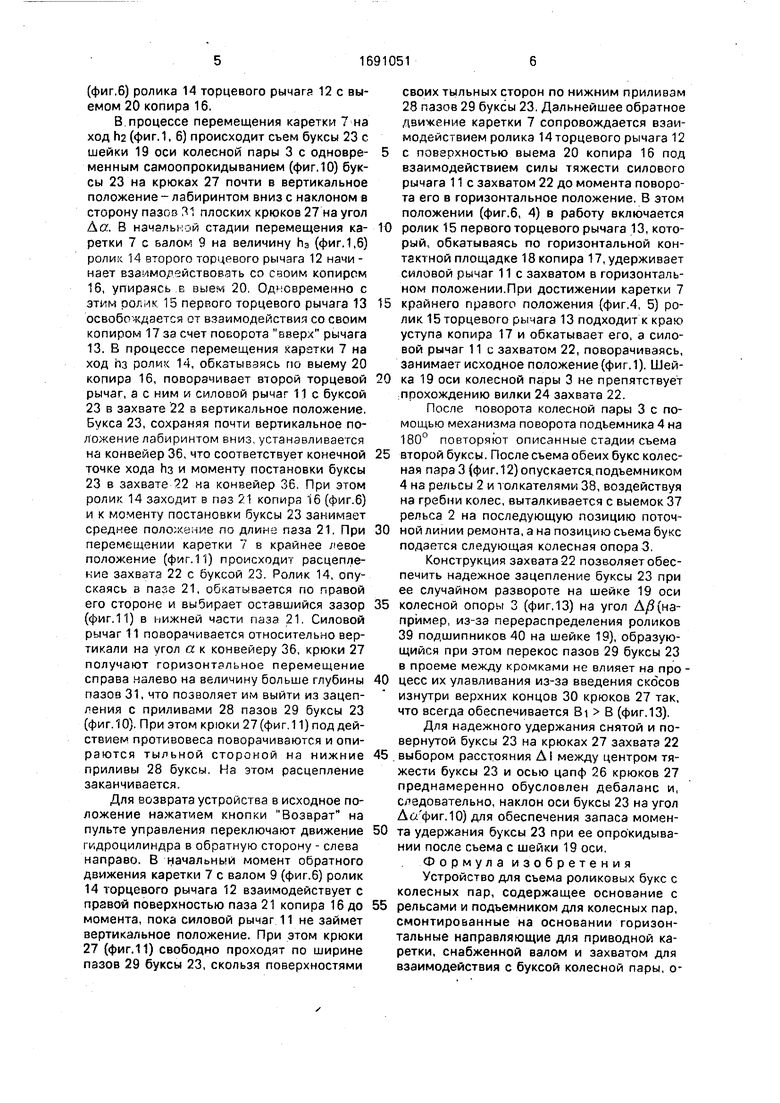

Конструкция захвата 22 позволяет обеспечить надежное зацепление буксы 23 при ее случайном развороте на шейке 19 оси

колесной опоры 3 (фиг,13) на угол Л/(на- прймер, из-за перераспределения роликов 39 подшипников 40 на шейке 19), образующийся при этом перекос пазов 29 буксы 23 в проеме между кромками не влияет на про цесс их улавливания из-за введения скосов изнутри верхних концов 30 крюков 27 так, что всегда обеспечивается Bi В (фиг. 13).

Для надежного удержания снятой и повернутой буксы 23 на крюках 27 захвата 22

выбором расстояния А между центром тяжести буксы 23 и осью цапф 26 крюков 27 преднамеренно обусловлен дебаланс и, следовательно, наклон оси буксы 23 на угол Да фиг.Ю) для обеспечения запаса момента удержания буксы 23 при ее опрокидывании после съема с шейки 19 оси. Формула изобретения Устройство для съема роликовых букс с колесных пар, содержащее основание с

рельсами и подъемником для колесных пар, смонтированные на основании горизонтальные направляющие для приводной каретки, снабженной валом и захватом для взаимодействия с буксой колесной пары, отличающееся тем, что, с целью расширения функциональных возможностей путем автоматизации-своего цикла операций от захвата до постановки буксы на конвейер и повышения надежности за счет упрощения конструкции, оно снабжено копирами, жестко закрепленными на валу силовым и торцевыми рычагами, копиры установлены вдоль горизонтальных направляющих по обеим сторонам каретки, при этом свободные концы торцевых рычагов снабжены роликами для взаимодействия с копирами, а на свободном конце силового рычага жестко закреплен захват в виде вилки и смонтированных на внутренних сторонах ее с возможностью свободного перемещения крюков для зацепления с буксой.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОЯРУСНАЯ МЕХАНИЗИРОВАННАЯ АВТОСТОЯНКА | 1997 |

|

RU2120012C1 |

| Устройство для распалубки и сборки форм при изготовлении изделий из бетонных смесей | 1991 |

|

SU1807934A3 |

| Съемник букс | 1976 |

|

SU593956A1 |

| Устройство для навешивания и съемаиздЕлий | 1979 |

|

SU806566A1 |

| Устройство для снятия букс с колесных пар | 1977 |

|

SU865683A1 |

| Устройство для перегрузок подвесок подвесного конвейера с одного пути на другой | 1974 |

|

SU682431A1 |

| Устройство для перегрузки подвесок с траверс подвесного конвейера | 1981 |

|

SU1004227A1 |

| ПОТОЧНАЯ ЛИНИЯ РЕМОНТА РОЛИКОВЫХ БУКС | 1991 |

|

RU2047516C1 |

| Устройство для перемещения и передачи подвесок с грузами | 1983 |

|

SU1133194A1 |

| СПОСОБ ЗАГРУЗКИ И ВЫГРУЗКИ АВТОМОБИЛЯ В МНОГОЯРУСНОЙ МЕХАНИЗИРОВАННОЙ АВТОСТОЯНКЕ С ОППОЗИТНЫМ РАСПОЛОЖЕНИЕМ ЯЧЕЕК ХРАНЕНИЯ ОТНОСИТЕЛЬНО ШАХТЫ ПОДЪЕМНИКА И АВТОСТОЯНКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2120528C1 |

Изобретение относится к транспортному машиностроению и м.б. использовано для разборки узлов из крупногабаритных деталей и ремонта подвижного состава железнодорожного транспорта, в частности для съема роликовых букс с колесных пар и подачи их на конвейер последующего ремонта. Цель изобретения - расширение функциональных возможностей путем автоматизации цикла сопряженных операций от захвата до постановки буксы на конвейер и повышение надежности за счет упрощения конструкции устройства. Устройство содержит основание 1 с рельсовым путем (РП) 2 для колесной пары (КП) 3, подъемник 4, направляющие 5 для катков 6 каретки 7. На плите 8 смонтирован вал 9. На нем закреплены силовой рычаг (СР) 11 и два торцовых рычага 12, 13с роликами, взаимодействующими с соответствующими копирами. На свободном СР 11 имеется захват 22 для зацепления буксы 23, выполненный в виде вилки с крюками 27. КП 3 по РП 2 поточной линии накатывается на позицию съема букс. останавливается и фиксируется. Привод перемещения каретки осуществляет заданное движение СР 11 с захватом 22 через торцевые рычаги 12, 13 с роликами, в процессе которого букса 23 захватывается. Затем происходит съем буксы 23 и установка ее на конвейер 36. После освобождения крюков 27 устройство возвращается в исходное положение, Затем КП 3 поворачивается, происходит съем второй буксы и КП 3 перемещается на следующую позицию. 13 ил. (Л С о ю «а О СП

f7 /7/A/////Y/ A/y//

576 16 1 74- J3

в

Я 36 S 7 Г7

иУ

фиг Z

ЪтЗ&т.

фие

//////

JY

Вид Г

фи&З

in

о

a D

Cft

« fc

з

I

1 13 15

Iх.i

11 / L - 5 -- -Л-гЯьЩ /7&

16 20 21 11Б

Щи2.6

ВиЗй

22

2В

11 5 7 /7

&

(риг

фиг-8

23

27

28

35

12 fff &

сригЛ

1691051 J& 2

фиг 10

ВидА

2 / Зв

вид&

3

22

1691051

Вид В

| Устройство для съема букс с колесных пар | 1984 |

|

SU1291350A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-11-15—Публикация

1990-01-10—Подача