1

Изобретение относится к эмалированию изделий, Е частности к установ кам для поточного эмалирования труб.

Известен агрегат для поточного эмалирования труб, содержащий устройство для сушки и обжига транспортирующий механизм, конвейер для перемещения труб с кантователем, захваты для удержания труб, смонтированные на перемеш.ающихся каретках, обхватывающих съемные с грибовидньм выступом головки, жестко соединенные с трубами tl.

В известном агрегате трубы закрепляются на подвесках только за один верхний конец. Такое закрепление труб позволяет им занимать произвольное положение по отношению к вертикальной оси, т.е. к поверхности индуктора, что влечет к получения неоднородного по качеству эмалевого покрытия. При этом для закрепления труб на роторе агрегата необходимо вручную жестко соединять с трубами съемные головки с грибовидными выступами, за которые трубы подвинчиваются (закрепляются) и которые после обжига эмалевого покрытия снимаются для установки на другие, что приводит к дополнительным трудозатратам.

Известен также , поточного эмалирования труб, который содержит конвейер-кантователь для подачи и съема труб, ротор для перемещения труб относительнорабочих позиций по ходу технологического процесса, каретки, установленные на роторе с возможностью возвратно-поступательного перемещения в вертиfOкальном направлении. На каждой каретке смонтирована с возможностью вращения вокруг своей вертикальной оси и останова подвеска с ограничителем хода, выполненная в виде многогранника, причем захваты для труб укреплены группами на гранях подвески 23.

В известном агрегате одновременно обрабатываются несколько труб

20 (группа), чем достигается увеличение его производительности. Одновременно исключается необходимость в дополнительных съемных головках, жестко соединенных с трубами, так как захваты жестко зажимают верхние концы труб. При этом длинномерныетрубы, закрепленные за один верхний конец, могут устанавливаться кепрямолинейно и не попадать в центри30рующие ролики, в результате чего

происходит неконцентричное расположение поверхностей труб по отноше-нию к индукторам. Это приводит к образованию на поверхности труб участков с разной температурой. Обжиг шликера (эмали) при различных температурах приводит к неоднородному па крытиго, чем снижается качество эмалируемых труб в целом.

Цель изобретения - повышение качества за счет однородности покрытия и повышение производительности агрегата , а также возможность получения покрытия по всей длине труб с меньшими трудозатратами.

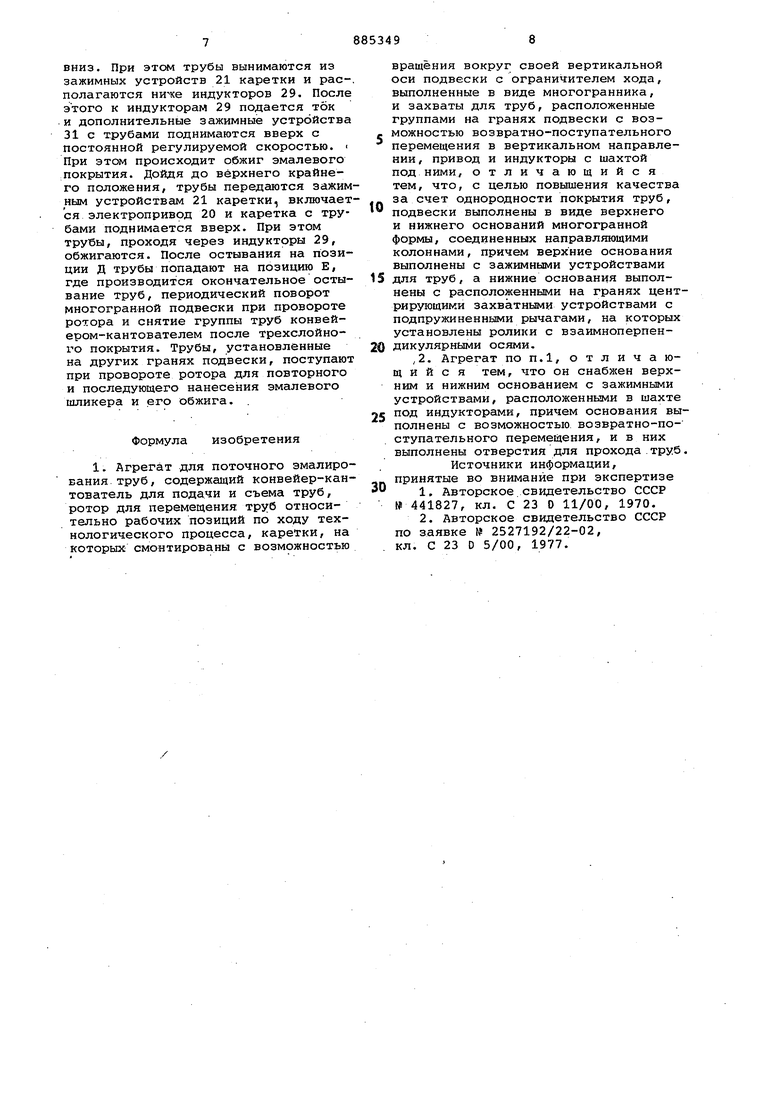

Указанная цель достигается: тем, что в агрегате для поточного эмалирования труб / содержагпем конвейер-кантователь для подачи и съема труб, ротор для перемещения труб относительно рабочих позиций по ходу технологического процесса, каретки, на которых смонтированы с возможностью вращения вокруг своей вертикальной оси подвески с ограничителем хода, выполненные в виде многогранника, и захваты для труб, расположенные группами на гранях подвески с возможностью возвратно-поступательного переметдения в вертикальном направлении Привод и индукторы с шахтой под ними подвески выполнень в в-иде верхнего и.нижнего оснований многогранной формы, соединенных направляющими колоннами, причем верхние основания выполнены с зажимными устройствами для труб., а нижние основания выполнены с расположенными на гранях центрирующими захватными устройствами с подпружиненными рычагами,на которых установлены ролики с взаимноперпендикулярными осями.

Агрегат снабжен верхним и нижним основанием с зажимными устройствами, расположенными в шахте под индукторами, причем основания выполнены с возможностью возвратно-поступательного перемещения, и в них выполнены отверстия для прохода труб.

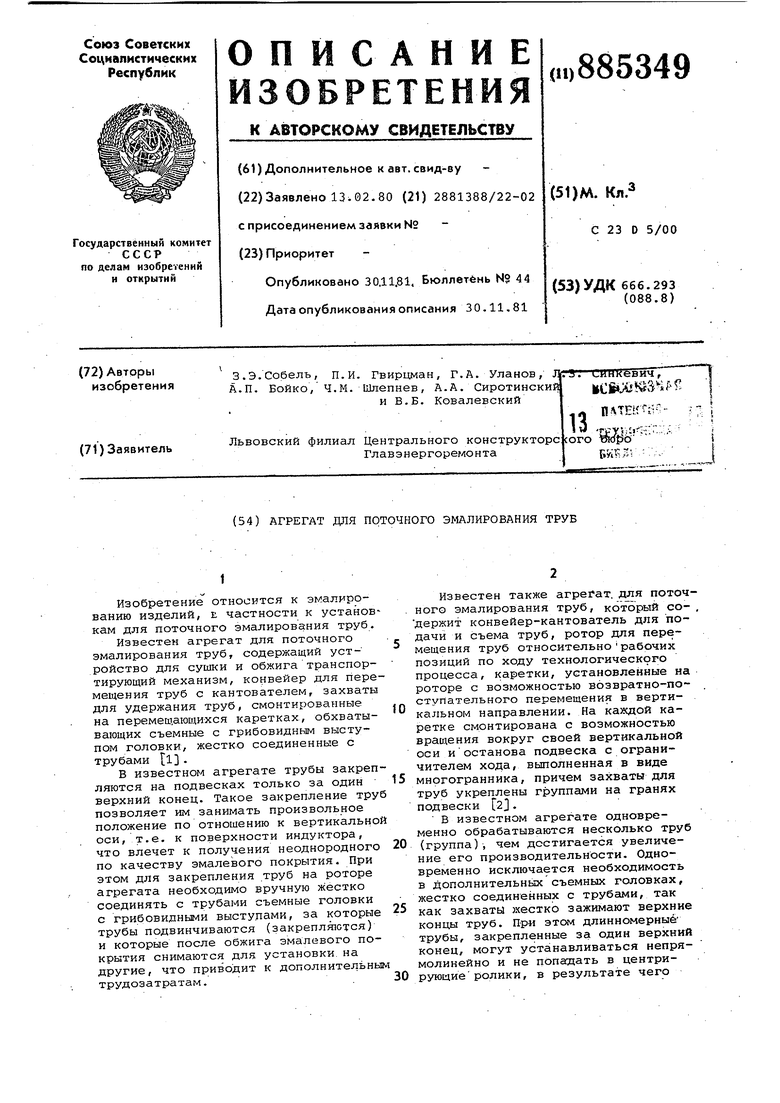

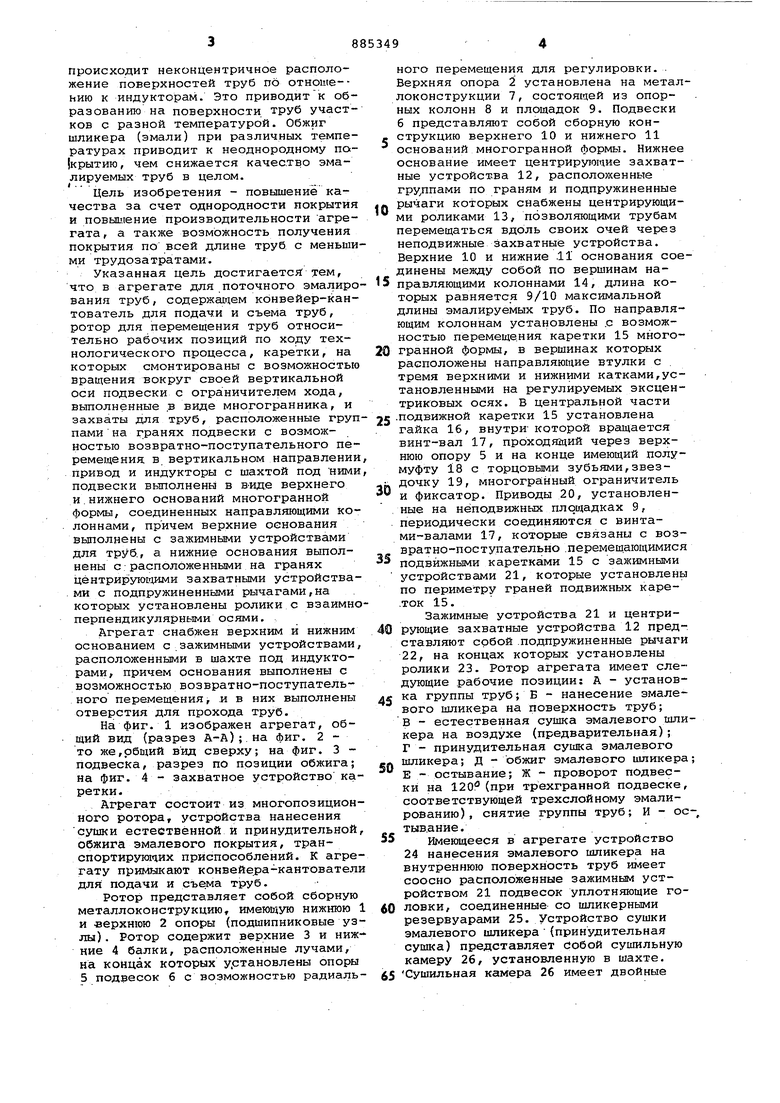

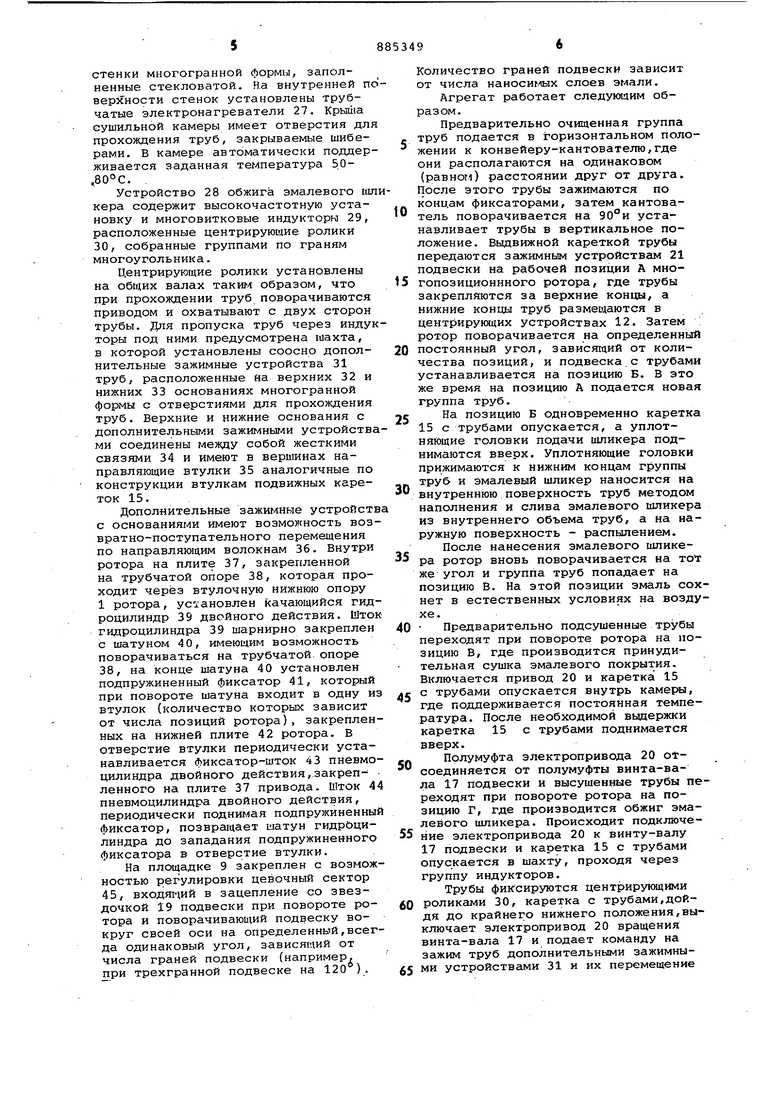

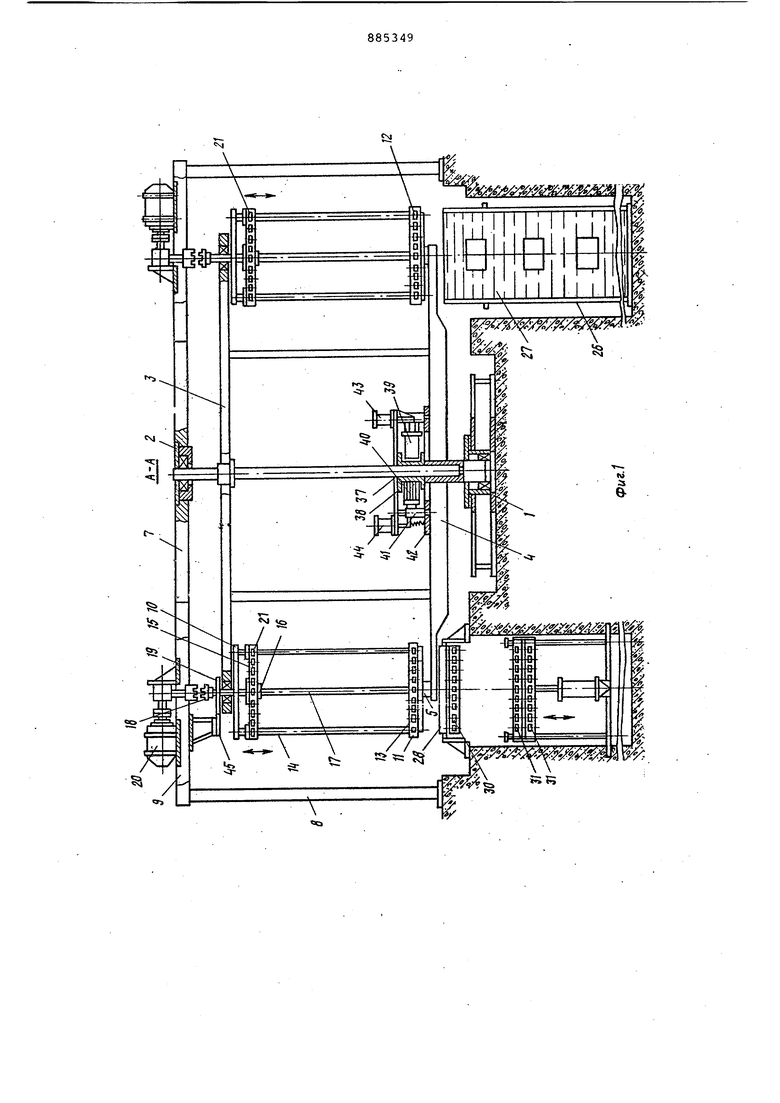

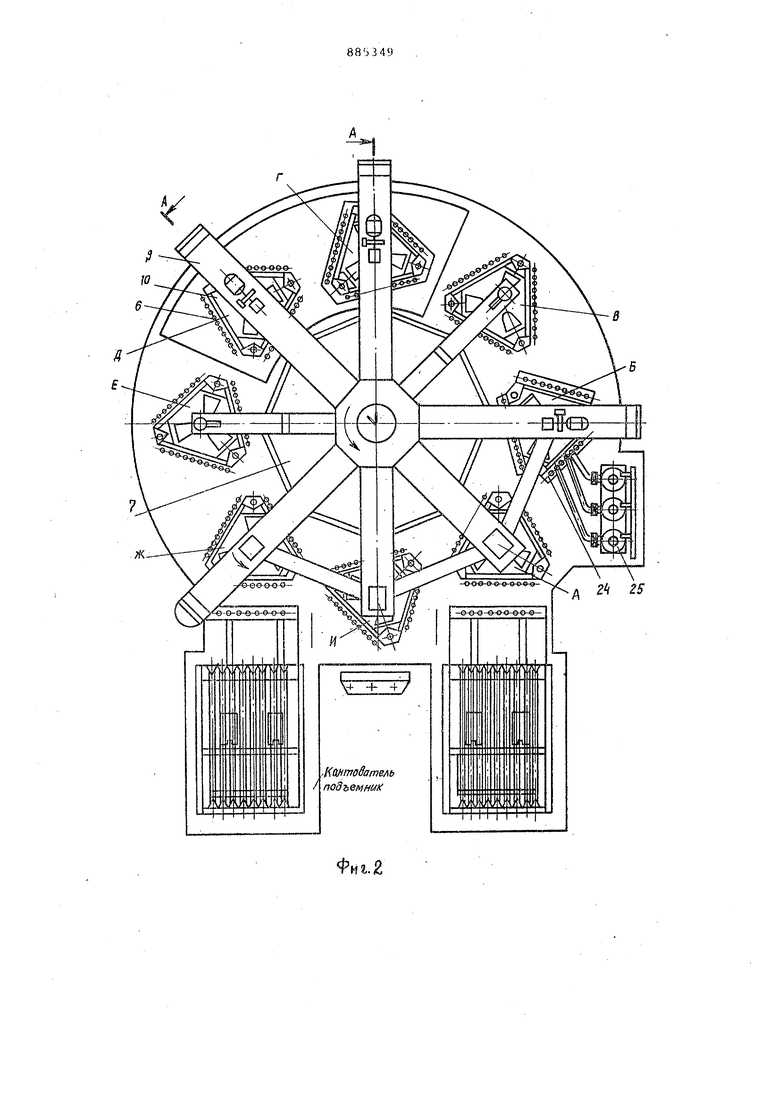

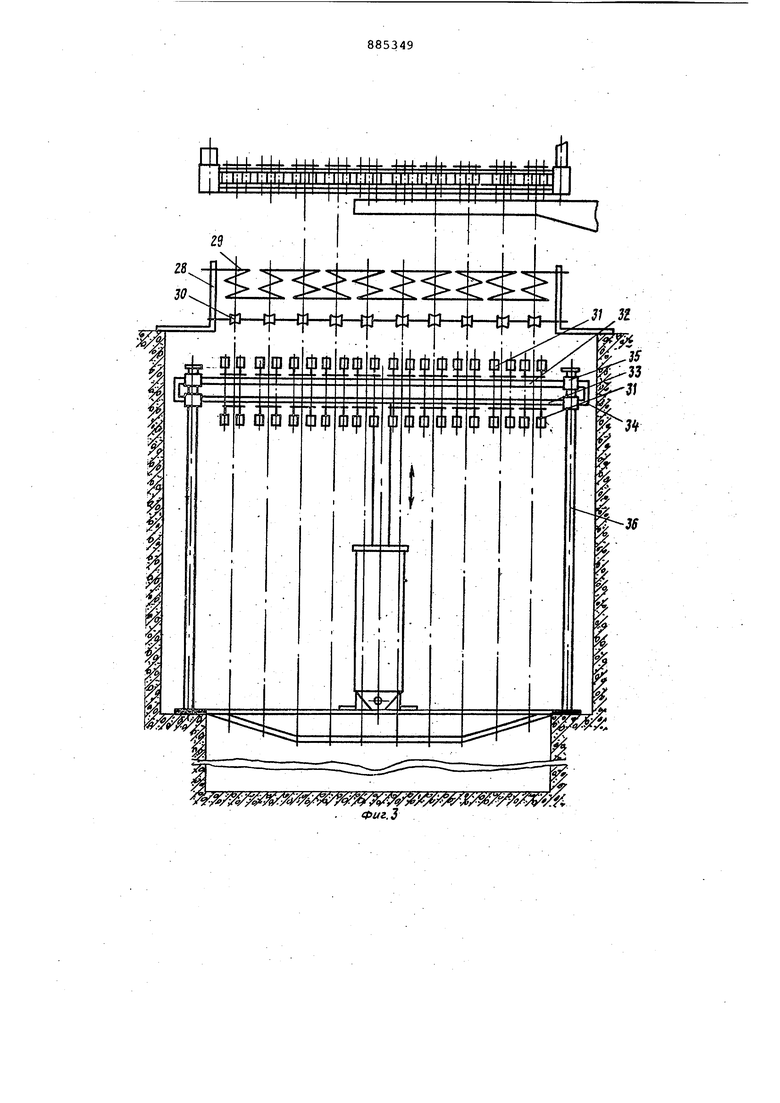

На фиг. 1 изображен агрегат, общий вид (разрез А-А);.на фиг. 2 то же,общий вид сверху; на фиг. 3 подвеска, разрез по позиции обжига; на фиг. 4 - захватное устройство каретки.

Агрегат состоит из многопозиционного ротора, устройства нанесения сушки естественной и принудительной, обжига эмалевого покрытия, транспортирующих приспособлений. К агрегату примыкают конвейера-кантователи для подачи и съема труб.

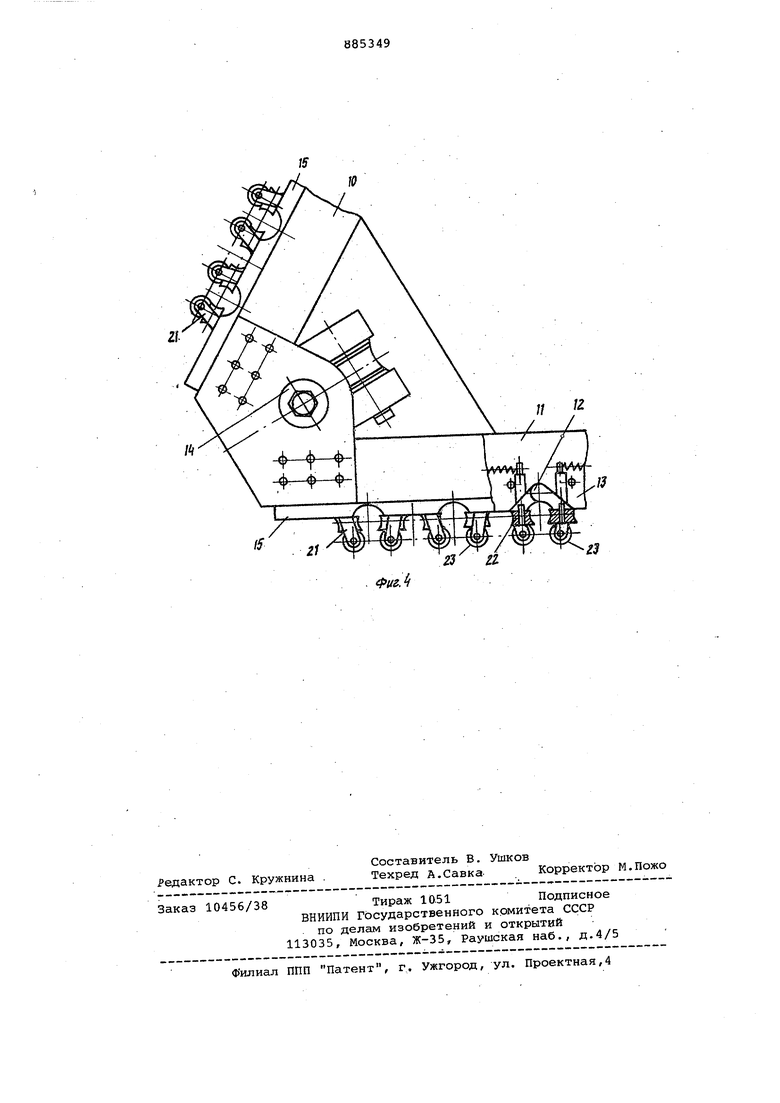

Ротор представляет собой сборную металлоконструкцию, имеющую нижнюю 1 и верхнюю 2 опоры (подшипниковые узлы) . Ротор содержит верхние 3 и ниж- ние 4 балки, расположенные лучами, на концах которых установлены опоры 5 подвесок б с возможностью радиального перемещения для регулировки. Верхняя опора 2 установлена на металлоконструкции 7, состоящей из опорных колонн 8 и площадок 9. Подвески б представляют собой сборную конструкцию верхнего 10 и нижнего 11 оснований многогранной формы. Нижнее основание имеет центрирующие захватные устройст ва 12, расположенные гру ппами по граням и подпружиненные рычаги которых снабжены центрирующими роликами 13, позволяющими трубам перемещаться вдоль своих очей через неподвижные захватные устройства. Верхние 10 и нижние 11 основания соединены между собой по вершинам направляющими колоннами 14, длина которых равняется 9/10 максимальной длины эмалируемых труб. По направляющим колоннам установлены .с возможностью перемещения каретки 15 многогранной формы, в вершинах которых расположены направляющие втулки с тремя верхними и нижними катками,установленными на регулируемых эксцентриковых осях. В центральной части .подвижной каретки 15 установлена гайка 16, внутри которой вращается винт-вал 17, проходящий через верхнюю опору 5 и на конце имеющий полумуфту 18 с торцовыми зубьями,звездочку 19, многогранный ограничитель и фиксатор. Приводы 20, установленные на неподвижных площадках 9, периодически соединяются с винтами-валами 17, которые связаны с возвратно-поступательно .перемещающимися подвижными каретками 15 с зажимными устройствами 21, которые установлены по периметру граней подвижных каре.ток 15.

Зажимные устройства 21 и центрирующие захватные устройства 12 представляют собой .подпружиненные рычаги 22, на концах которых установлены ролики 23. Ротор агрегата имеет следующие .рабочие позиции: А - установка группы труб; Б - нанесение эмалевого шликера на поверхность труб; Б - естественная сушка эмалевого шликера на воздухе (предварительная); Г - принудительная сушка эмалевого шликера; Д - обжиг эмалевого шликера Е - остывание; Ж - проворот подвески на 120(при трехгранной подвеске, соответствующей трехслойному эмалированию) , снятие группы труб; И - остыв.ание.

Имеющееся в агрегате устройство 24 нанесения эмалевого шликера на внутреннюю поверхность труб имеет соосно расположенные зажимным устройством 21 подвесок уплотняющие головки, соединенные со шликерными резервуарами 25. устройство сушки эмалевого шликера (принудительная сушка) представляет собой сушильную камеру 26, установленную в шахте. Сушильная камера 26 имеет двойные

стенки многогранной формы, заполненные стекловатой. Н.а внутренней поверхности стенок установлены трубчатые электронагреватели 27. KpHiiia сушильной камеры имеет отверстия для прохождения труб, закрываемые шиберами. В камере автоматически поддерживается заданная температура 50,80° С. .

Устройство 28 обжига эмалевого шлкера содержит высокочастотную установку и многовитковые индукторы 29, расположенные центрирующие ролики 30, собранные группами по граням многоугольника.

Центрирующие ролики установлены на общих валах таким образом, что при прохождении труб поворачиваются приводом и охватывают с двух сторон трубы. Для пропуска труб через индукторы под ними предусмотрена шахта, в которой установлены соосно дополнительные зажимные устройства 31 труб, расположенные на верхних 32 и нижних 33 основаниях многогранной формы с отверстиями для прохождения труб. Верхние и нижние основания с дополнительныг/ И зажшлньпли устройствами соединены между собой жесткими связями 34 и имеют в вершинах направляющие втулки 35 аналогичные по конструкции втулкам подвижных кареток 15.

Дополнительные зажшлные устройств с основаниями имеют возможность возвратно-поступательного перемещения по направляющим волокнам 36. Внутри ротора на плите 37, закрепленной на трубчатой опоре 38, которая проходит через втулочную нижнюю опору 1 ротора, усхановлен качающийся гидроцилиндр 39 двойного действия. Шток гидроцилиндра 39 шарнирно закреплен с шатуном 40, имеющим возможность поворачиваться на трубчатой опоре 38, на конце шатуна 40 установлен подпружиненный фиксатор 41, который при повороте шатуна входит в одну из втулок (количество которых зависит от числа позиций ротора), закрепленных на нижней плите 42 ротора. В отверстие втулки периодически устанавливается фиксатор-шток 43 пневмоцилиндра двойного действия,закрепленного на плите 37 привода. Шток 44 пневмоцилиндра двойного действия, периодически поднимая подпружиненный фиксатор, позвращает шатун гидрЬцилиндра до западания подпружиненного фиксатора в отверстие втулки.

На площадке 9 закреплен с возможностью регулировки цевочный сектор 45, входшчий в зацепление со звездочкой 19 подвески при повороте ротора и поворачивающий подвеску вокруг своей оси на определенный,всегда одинаковый угол, зависящий от числа граней подвески (например, при трехгранной подвеске на 120 ).

Количество граней подвески зависит от числа нaнocи льтx слоев эмали.

Агрегат работает следующим образом.

Предварительно очищенная группа труб подается в горизонтальном положении к конвейеру-кантователю,где они располагаются на одинаковом (равном) расстоянии друг от друга. После этого трубы зажимаются по концам фиксаторами, затем кантова0тель поворачивается на 90°и устанавливает трубы в вертикальное положение. Выдвижной кареткой трубы передаются зажимным устройствам 21 подвески на рабочей позиции А мно5гопозицконнного ротора, где трубы закрепляются за верхние концы, а нижние концы труб размещаются в центрирующих Устройствах 12. Затем : ротор поворачивается на определенный

0 постоянный угол, зависящий от количества позиций, и подвеска.с трубами устанавливается на позицию Б. В это же время на позицию А подается новая группа труб.

На позицию Б одновременно каретка

5 15 с трубами опускается, а уплот няющие головки подачи шликера поднимаются вверх. Уплотняющие головки прижимаются к нижним концам группы тру& и эмалевый шликер наносится на

0 внутреннюю поверхность труб методом наполнения и слива эмалевого шликера из внутреннего объема труб, а на наружную поверхность - распылением.

После нанесения эмалевого шлике5ра ротор вновь поворачивается на тот же угол и группа труб попадает на позицию В. На этой позиции эмаль сохнет в естественных условиях на воздухе.

0

Предварительно подсушенные трубы переходят при повороте ротора на позицию В, где производится принудительная сушка эмалевого покрытия. Включается привод 20 и каретка 15 с трубами опускается внутрь камеры,

5 где поддерживается постоянная температура. После необходимой выдержки каретка 15 с трубами поднимается вверх.

Полумуфта электропривода 20 от0соединяется от полумуфты винта-вала 17 подвески и высушенные трубы переходят при повороте ротора на позицию Г, где производится обжиг эмалевого шликера. Происходит подключе5ние электропривода 20 к винту-валу 17 подвески и каретка 15 с трубами опускается в шахту, проходя через группу индукторов.

Трубы фиксируются центрирующими роликами 30, каретка с трубами,дой0дя до крайнего нижнего положения,выключает электропривод 20 вращения винта-вала 17 и подает команду на зажим труб дополнительными зажимными устройствами 31 и их перемещение

5

вниз. При этом трубы вынимаются из зажимных устройств 21 каретки и рас-, полагаются ниже индукторов 29. После этого к индукторам 29 подается ток и дополнительные зажимные устройства 31 с трубами поднимаются вверх с постоянной регулируемой скоростью. При этом происходит обжиг эмалевого .покрытия. Дойдя до верхнего крайнего положения, трубы передаются зажимным устройствам 21 каретки, включается электроприврд 20 и каретка с трубами поднимается вверх. При этом трубы, проходя через индукторы 29, обжигаются. После остывания на позиции Д трубы попадают на позицию Е, где производится окончательное остывание труб, периодический поворот многогранной подвески при провороте ротора и снятие группы труб конвейером-кантователем после трехслойного покрытия. Трубы, установленные на других гранях подвески, поступают при провороте ротора для повторного и последующего нанесения эмалевого шликера и его обжига. .

Формула изобретения

1. Агрегат для поточного эмалирования труб, содержащий конвейер-кантователь для подачи и съема труб, ротор для перемещения труб относительно рабочих позиций по ходу технологического процесса, каретки, на которых смонтированы с возможностью

вращения вокруг своей вертикальной оси подвески с ограничителем хода, выполненные в виде многогранника, и захваты для труб, расположенные группами на гранях подвески с воз« можностью возвратно-поступательного перемещения в вертикальном направлении , привод и индукторы с шахтой под ними, отличающийся тем, что, с целью повышения качества за счет однородности покрытия труб, подвески выполнены в виде верхнего и нижнего оснований многогранной формы, соединенных направляющими колоннами, причем верхние основания выполнены с зажимными устройствами

5 для труб, а нижние основания выполнены с расположеннЕлми на гранях центрирующими захватными устройствами с подпружиненными рычагами, на которых установлены ролики с взаимноперпен0 дикулярными осями.

,2. Агрегат поп.1, отличающийся тем, что он снабжен верхним и нижним основанием с зажимными устройствами, расположенными в шахте под индукторами, причем основания выполнены с возможностью возвратно-поступательного перемещения, и в них выполнены отверстия для прохода.труб.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 441827, кл. С 23 О 11/00, 1970.

2.Авторское свидетельство СССР по заявке № 2527192/22-02,

кл. С 23 О 5/00, 1977.

Фиг.

(5

г zi

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| Агрегат для поточного эмалирования труб | 1976 |

|

SU740864A1 |

| СПОСОБ ЭМАЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТАЛЬНЫХ ТРУБ | 1992 |

|

RU2034930C1 |

| Устройство для обжига и сушки эмалевых покрытий на трубах | 1982 |

|

SU1064643A1 |

| СПОСОБ БЕЗГРУНТОВОГО ЭМАЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТАЛЬНОЙ ТРУБЫ | 2009 |

|

RU2413794C1 |

| Способ обжига эмалевых покрытий | 1988 |

|

SU1574682A1 |

| СПОСОБ СУШКИ ШЛИКЕРА ЭМАЛИ, НАНЕСЕННОГО НА ПОВЕРХНОСТЬ ТРУБЫ | 1997 |

|

RU2146306C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, ОБЖИГОВАЯ МНОГОЩЕЛЕВАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ СТРОИТЕЛЬНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И СУШИЛЬНАЯ КАМЕРА ДЛЯ СТРОИТЕЛЬНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2046708C1 |

| СПОСОБ ДВУСТОРОННЕГО ЭМАЛИРОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1997 |

|

RU2121523C1 |

| Поточная линия для изготовления изделий | 1984 |

|

SU1318387A1 |

Авторы

Даты

1981-11-30—Публикация

1980-02-13—Подача