Изобретение относится к обработке металлов давлением и может быть использовано ггр изготовлении труб холодной (теплой) прокаткой.

Цель изобретения - повышение производи- тельности процесса.

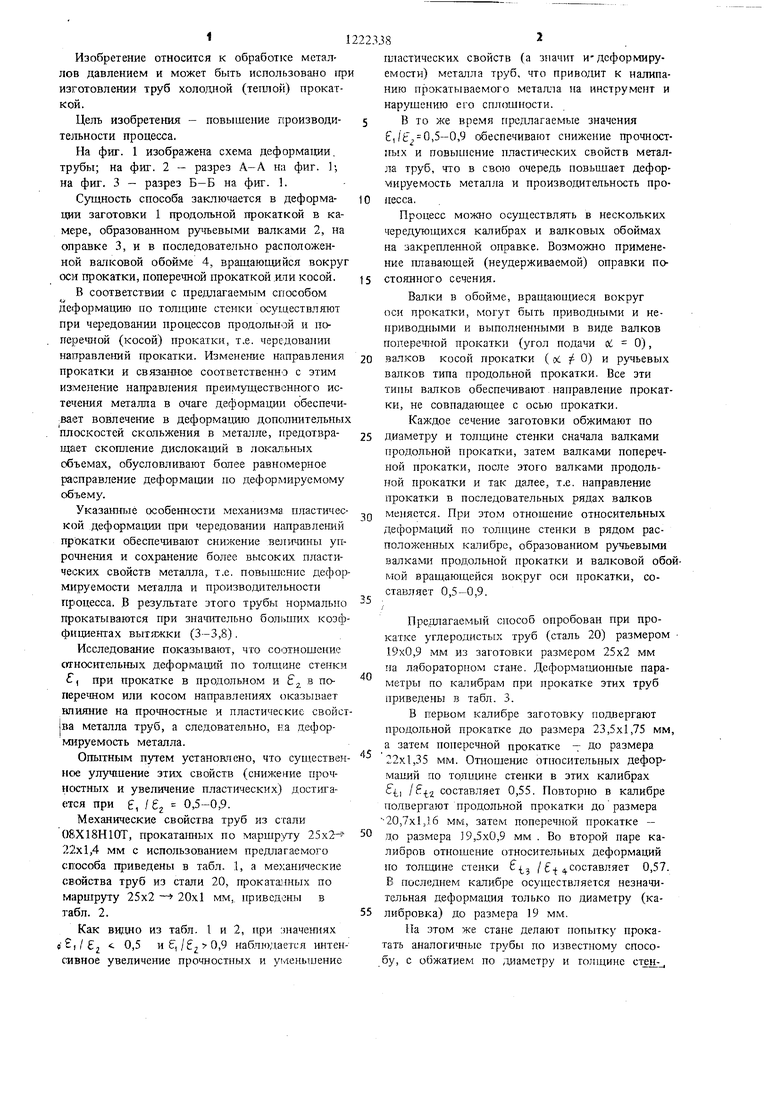

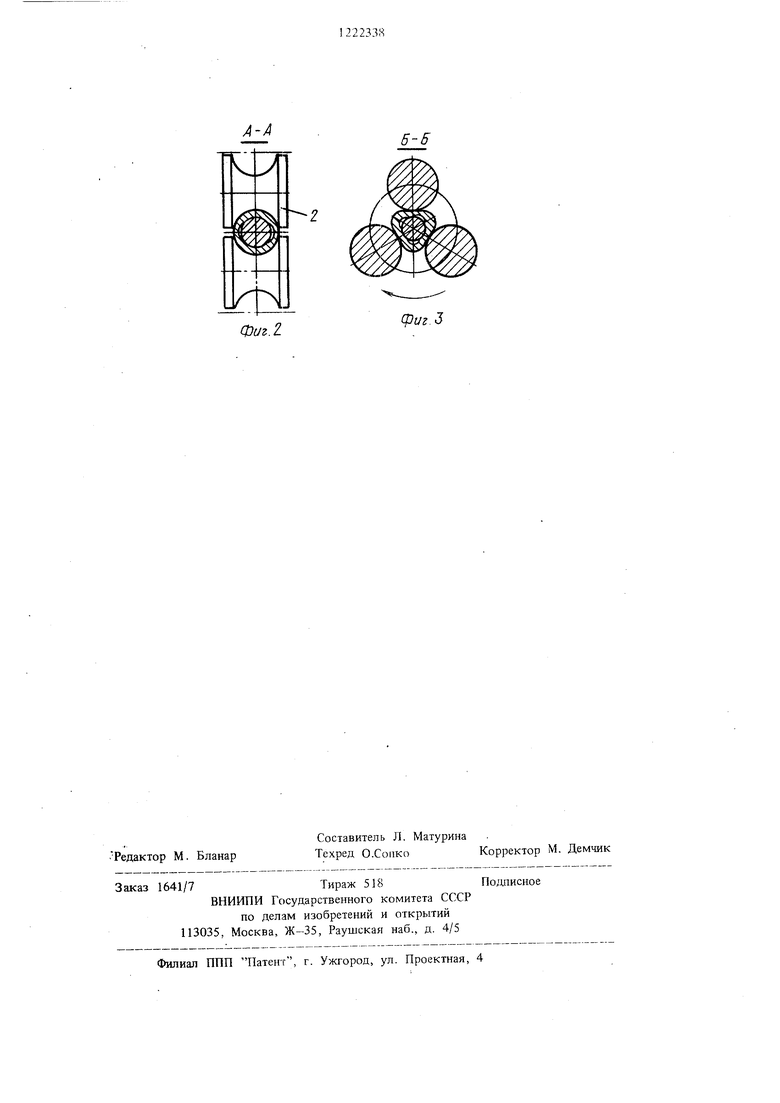

На фиг. 1 изображена схема деформации. трубы; на фиг. 2 - разрез ни фиг. -, на фиг. 3 - разрез Б-Б на фиг. 1.

Сущность способа заключается в деформа- Щ1И заготовки 1 продольной прокаткой в камере, образованном ру шевыми валками 2, на оправке 3, и в последовательно расположенной валковой обойме 4, вращающийся вокруг оси прокатки, поперечной прокаткой кпи косой.

В соответствии с предлагаемым способом деформацию по толщине стенки осуществляют при чередовании процессов продольной и по- пе)эе1шой (косой) прокатки, т.е. чередовании направлений гфокатки. Измене1гие направления нрокатки и связанное соответственно с этим изменение направления преимущественного истечения металла в очаге деформации обеспечи- ,вает вовлечение в деформацщо дополнительных плоскостей скольжения в металле, г редотвра- щает скопление дислокаций в локалъных объемах, обусловливают более равномерное расправление деформа1щи цо деформируемому объему.

Указанзплё особенности механизма пластической деформации при чередовашш шшравлений прокатки обеспечивают снижение велргчкны упрочнения и сохранение более высоких пластических, свойств металла, т.е. повышение деформируемости металла и производительности процесса. В результате этого трубы нормально прокатываются при значительно больншх коэффициентах вытяжки (3-3,8).

Исследование показывают, что соотнощение OTHOcirrejibHbix деформаций по толщине стенки (Г( при прокатке в продольном и в поперечном или косом направлениях оказывает влияние на прочностные и пластические свойства металла труб, а следовательно, на деформируемость металла.

Опытным путем устаноапено, что сундествен ное улучшение этих свойств (снижение прочностных и увеличение пластических) достигается при , /6 0,5-0,9.

Механические свойства труб из стали 08Х18Н10Т, прокатшшых но маршр;/ту 25x2- 22x1,4 мм с использованием предлагаемого способа приведены в табл. 1, а механ1«еские св;ойства труб из стали 20, прокатанных по маршруту 25x2 - 20x1 мм,, приведены в табл. 2.

Как вщщо из табл. I и 2, при :)начеш1ях в ,/ - 0,5 и,,9 наблюдается интенсивное увеличение прочностных и уменьшение

5

5

0

0 5

0

5

0

5

гшастических свойств (а значит и-деформируемости) металла труб, что приводит к налипанию прокатываемого металла на инструмент и нарущению его сплошности.

В то же время предлагаемые значения .9 обеспечивают снижение прочност- и повьниение пластических свойств металла труб, что в свою очередь повышает деформируемость металла и производительность процесса.

Процесс можно осуществлять в нескольких чередующихся калибрах и валковых обоймах на закрепленной оправке. Возможно применение плавающей (неудерживаемой) оправки постоянного сечения.

Валки в обойме, вращающиеся вокруг оси прокатки, могут быть приводными и не- нриводными и вьшолненными в виде валков поперечной прокатки (угол подачи cid 0), .чалков косой прокатки (о1 i 0) и ручьевых валков типа продольной прокатки. Все эти типы в;1лков обеспечивают , направление прокатки, не совпадающее с осью прокатки.

Каждое сечение заготовки обжимают но диаметру и толщине стенки сначала валками продольной прокатки, затем валками поперечной прокатки, после этого валками продольной прокатки и так далее, т.е. направление прокатки в последовательных рядах валков меняется. При этом отношение относительных деформащ1Й по стенки в рядом расположенных калибре, образованном р -чьевыми валками продольной прокатки и валковой обоймой вращающейся вок,руг оси прокатки, составляет 0,5-0,9.

Пре длагаемый способ опробован при прокатке углеродистых труб (сталь 20) размером 19x0,9 мм из заготовки размером 25x2 мм на лабораторном стане. Деформашюнные параметры по калибрам при прокатке этих труб приведены в табл. 3.

В первом калибре заготовку подвергают продольной прокатке до размера 23,5x1,75 мм, а затем поперечной прокатке т До размера 22x1,35 мм. Отношение относительных деформаций по толщине стенки в этих калибрах составляет 0,55. Повторно в калибре подвергают продольной прокатки до размера 20,7x1,16 мм, затем поперечной прокатке - до размера 9,5x0,9 мм . Во второй паре калибров отношение относительных деформаций но толщине стенки { / .f. составляет 0,57. В последнем калибре осуп1ествляется незначительная деформация только по диаметру (калибровка) до размера 19 мм.

Па :этом же стане делают попытку прокатать аналоги иь е трубы по известному способу, с обжатием по ,тламетру и толщине стен-,

ки лишь в калибрах, образованных валковой обоймой, вращающейся вокруг оси прокатки.

Разрушение прокатываемого металла не позволяет прокатать трубы с аналогичным ко эффициентом вытяжки (2,8). Максимальный

0,3

100,6

90,9

В числителе - относительная деформация по толщине стенки в калибре продольной

прокатки.

коэффициент вытяжки, при котором не было разрушения металла, составляет 1,8.

Таким образом, предлатаемый способ п i сравнению с известным обеспечивает повышение деформируемости металла, способствующей увеличению производительности процесса.

Таблица 1

15,3

Налипание металла на инструмент

5-6

фг/г. J

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной прокатки труб | 1986 |

|

SU1409358A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ И СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241557C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ НА АВТОМАТИЧЕСКОМ ТРУБОПРОКАТНОМ СТАНЕ | 2024 |

|

RU2823281C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ ГИЛЬЗ С ПОВЫШЕННОЙ КРИВИЗНОЙ | 2012 |

|

RU2502570C1 |

| Способ холодной пильгерной прокатки труб | 1976 |

|

SU592469A1 |

| Способ изготовления винтовых пружин | 1977 |

|

SU686805A1 |

| СПОСОБ ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 1999 |

|

RU2150342C1 |

| Способ раскатки длинномерных гильз | 1980 |

|

SU925450A1 |

| СПОСОБ ПРОКАТКИ ТРУБ | 1998 |

|

RU2148445C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ НА АГРЕГАТЕ СО СТАНАМИ ВИНТОВОЙ ПРОШИВКИ И НЕПРЕРЫВНЫМ СТАНОМ ПРОДОЛЬНОЙ ПРОКАТКИ | 2010 |

|

RU2441722C1 |

Редактор М. Бланар

Составитель Л. Матурина

Техред О.СопкоКорректор М. Демчик

1641/7Тираж 518Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, , Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

| Стан для продольной прокатки труб | 1977 |

|

SU619229A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для подачи сварочной проволоки | 1980 |

|

SU929363A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-04-07—Публикация

1984-09-20—Подача