1

Изобретение относится к трубопрокатному производству и может быть использовано при проектировании прокатного оборудования для подготовки заготовок.

Цель изобретения - повышение качества зацентровки и надежности в работе.

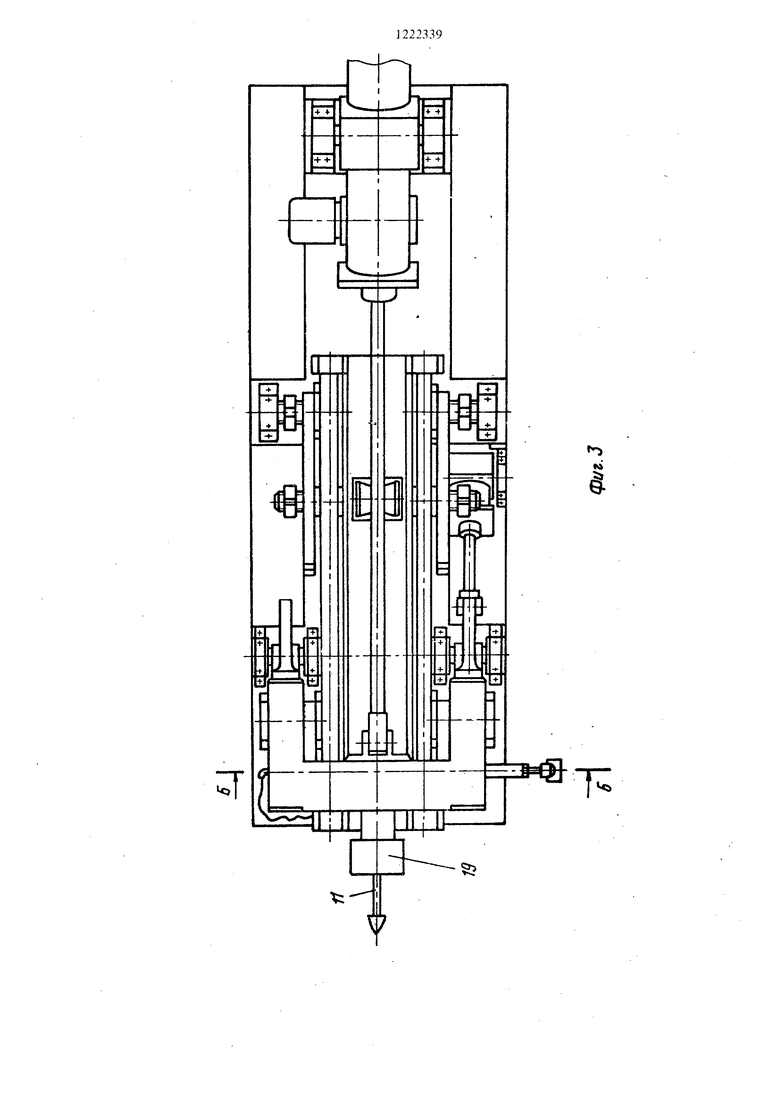

На фиг. 1 показано устройство в момент зацентровки; на фиг. 2 - то же, в исходном положении; на фиг. 3 - то же, вид сверху; на фиг. 4 - разрез А-А на фиг. 2; . на фкг. 5 - разрез на фиг. 3.

Устройство для подготовки заготовки под прошивку содержит приводные валки 1, желоб 2, его механизм подъема, выполненный

в ввде одноплечих рычагов 3 и 4 с резьбовы- 5 определяет верхнее крайнее положение жело- ми шарнирами 5 и 6 и с регулируемыми упо- ба 2. По окончании прокатки заготовки прирами 7 и 8 ограничения их угла поворота, установленную в нем каретку 9 с приводом 10 ее перемещения, в которой на подшипниках установлен стержень И, несущий боек 12, за- датчик глубины зацентровки, вьшолненный в виде шестерни 13, насаженной на стержень, несущий боек, контактирующей с ней зубчатой рейки 14, установленной с возможностью перемещения, и датчика 15 окончания зацент- ров.ки, взаимодействующего с концом рейки, стопор 16 с приводом его поворота в виде рычагов 17 и пневмоцилиндра 18, центриру - юш;его втулку 19 и лоток 20.

Устройство работает следующим образом.

В исходном состоянии каретка 9 установлена в центрирующей втулке 19, а боек 12, закрепленный на стержне И, находится между приводными валками 1. Желоб 2 находится в в нижнем положении, при этом его внутренняя поверхность расположена ниже уровня роликов отводящего рольганга. Стопор 16 с помощью пневмоцилиндра 18 через рычаги 17 поджат к каретке 9 и фиксирует ее в переднем положении. Зубчатая рейка 14 находится в крайнем положении, при котором расстояние между ее ко1щом и датчиком 15 окончания зацентровки равно перемещению зубчатой рейки, соответствующему требуемой глубине зацентровки. При подаче заготовки и валки, она заполняет калибр и своим передним торцом упирается в боек 12, который выдавливает на ее торце центровочное ух лубление. При этом вращение от заготовки сообщается бойку 12, несущему его стержню 11 и насаженной на стержень шестерне 13, которая перемещает находящуюся с ней в

92

зацеплении зубчатую рейку 14. При достижении требуемой глубины зацентровки конец зубчатой рейки начинает воздействовать на датчик 15 окончания зацентровки, который вырабатывает соответствующий сигнал.

При поступлении сигнала окончания зацентровки стопор 16 поворачивается пнев- моцилиндром 18 и привод 10 сначала- отводит каретку 9 в заднее положение, а затем перемещает желоб 2 в верхнее положение. При этом рычаги 3 и 4 поворачиваются на резьбовых шарнирах 5 и 6 и, перемещаясь по их осям, входят во взаимодействие с регулируемыми упорами 8, положение которых

вод 10 перемещает каретку 9 вперед и опус- сает желоб 2 в нижнее положение. При этом рычаги 3 и 4 поворачиваются на резьбовых

шарнирах в обратную сторону и, смещаясь по их осям, входят во взаимодействие с регулируемыми упорами 7, которые и определяют нижнее положение желоба. Каретка 9 устанавливается в центрирующей втулке 19 и

фиксируется стопором 16, а прокатанная труба удаляется из желоба роликами рольганга, после чего устройство готово к прокачке следующей заготовки.

Предлагаемое конструктивное выполнение устройства для подготовки заготовки под прощивку позволяет повысить качество зацентровки за счет того, что вывод каретки из центрирующей втулки производится горизонтально, что исключает перекос бойка, смещение и искажение углубления. Выполнение механизма подъема желоба в виде одноплечих рычагов, установленных на резьбовых щарни- рах, позволяет точно фиксировать желоб в верхнем положении и исключить значительные ударные нагрузки при подъеме и опускании желоба.

Задатчик глубины зацентровки в этом устройстве не входит в непосредственный контакт с горячим металлом, в результате чего повышается надежность его работы, уменьшается остывание переднего конца заготовки и улучшается качество зацентровки.

Таким образом, предлагаемая конструкция устройства для подготовки заготовки под прошивку позволяет повысить качество зацентровки и нaдeжнocтIJ работы устройства.

222339

Csj

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подготовки заготовки под прошивку | 1977 |

|

SU735341A2 |

| Устройство для подготовки заготовки к прошивке | 1981 |

|

SU1025472A1 |

| Устройство для подготовки заготовки под прошивку | 1976 |

|

SU584919A1 |

| Устройство для подготовки заготовки под прошивку | 1981 |

|

SU997866A1 |

| УСТРОЙСТВО ДЛЯ ЗАЦЕНТРОВКИ ЛИТЫХ ЗАГОТОВОК ПОД ПРОШИВКУ | 1995 |

|

RU2102166C1 |

| Устройство для подготовки заготовок к прошивке | 1988 |

|

SU1625537A1 |

| Устройство для подготовки заготовкипОд пРОшиВКу | 1979 |

|

SU845895A1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ЗАГОТОВКИ ПОД ПРОШИВКУ | 2008 |

|

RU2364453C1 |

| Устройство для подготовки заготовки под прошивку | 1981 |

|

SU986523A1 |

| Устройство для зацентровки трубной заготовки | 1985 |

|

SU1245365A1 |

поВкрнуто

Ш//////////////////////Ж

фиг.(Редактор М. Бланар

Составитель О. Прокопеня

Техред О.СоикоКорректор М. Демчик

Заказ 1641/7Тираж 518Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал IiriTF Патент, г. Ужгород, ул. Проектная, 4

фиг. 5

V/////

| Устройство для подготовки заготовки под прошивку | 1981 |

|

SU997866A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для подготовки заготовки под прошивку | 1977 |

|

SU735341A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-07—Публикация

1984-09-07—Подача