Изобретение относится к обработке металлов давлением,а именно к способам правки валов, и может быть использовано в машиностроении.

Цель изобретения - повышение качест- ва, надежности и долговечности обрабатываемых деталей за счет осуществления процесса правки при меньших, чем при известных способах, усилиях.

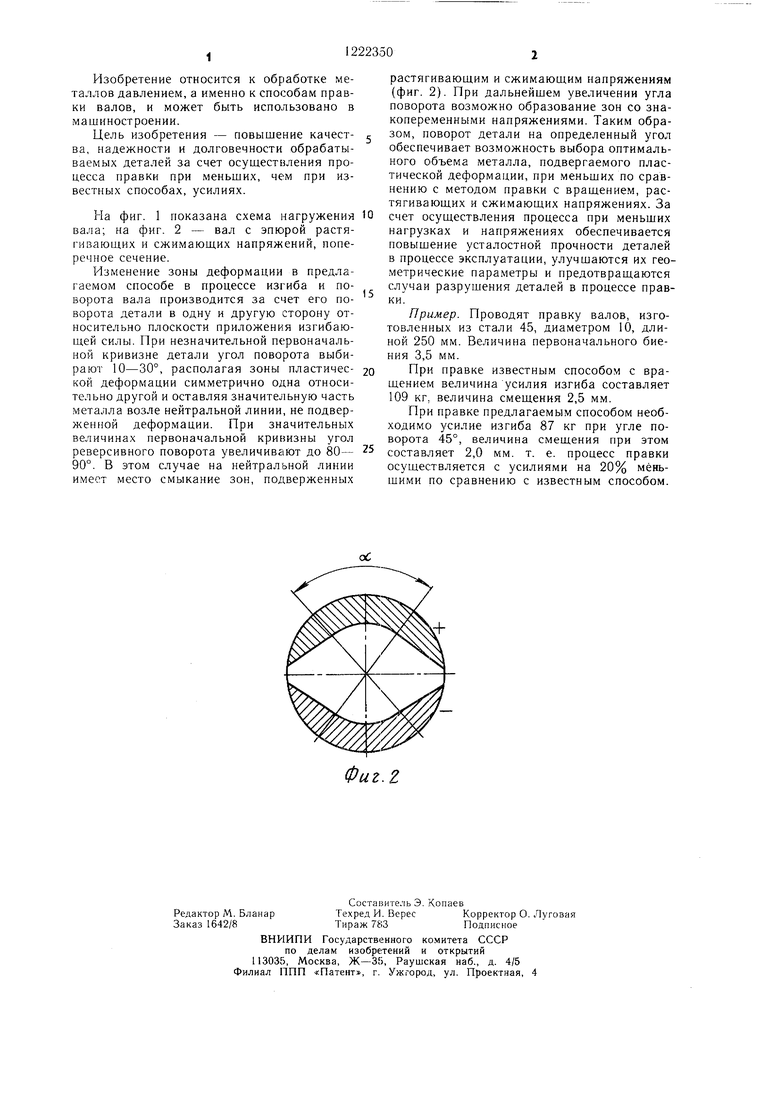

На фиг. 1 показана схема нагружения вала; на фиг. 2 - вал с эпюрой растя- гнваюш.их и сжимаюших напряжений, поперечное сечение.

Изменение зоны деформации в предлагаемом способе в процессе изгиба и поворота вала производится за счет его поворота детали в одну и другую сторону относительно плоскости приложения изгибающей силы. Ири незначительной первоначальной кривизне детали угол поворота выбирают 10-30°, располагая зоны пластичес- кой деформации симметрично одна относительно другой и оставляя значительную часть металла возле нейтральной линии, не подверженной деформации. При значительных величинах первоначальной кривизны угол реверсивного поворота увеличивают до 80- 90°. В этом случае на нейтральной линии имеет место смыкание зон, подверженных

0 5

растягивающим и сжимающим напряжениям (фиг. 2). При дальнейшем увеличении угла поворота возможно образование зон со знакопеременными напряжениями. Таким образом, поворот детали на определенный угол обеспечивает возможность выбора оптимального объема металла, подвергаемого пластической деформации, при меньших по сравнению с методом правки с вращением, растягивающих и сжимающих напряжениях. За счет осуществления процесса при меньших нагрузках и напряжениях обеспечивается повышение усталостной прочности деталей в процессе эксплуатации, улучщаются их геометрические параметры и предотвращаются случаи разрушения деталей в процессе правки.

Пример. Проводят правку валов, изготовленных из стали 45, диаметром 10, длиной 250 мм. Величина первоначального биения 3,5 мм.

При правке известным способом с вращением величина усилия изгиба составляет 109 кг, величина смещения 2,5 мм.

При правке предлагаемым способом необходимо усилие изгиба 87 кг при угле поворота 45°, величина смещения при этом составляет 2,0 мм. т. е. процесс правки осуществляется с усилиями на 20% меньшими по сравнению с известным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки и упрочнения коленчатых валов | 1988 |

|

SU1606221A1 |

| Способ плавки кольцевых дисков | 1991 |

|

SU1792763A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЧНЫХ УСЛОВИЙ И КРИТЕРИЕВ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2006 |

|

RU2336135C2 |

| Способ обработки кольцевых заготовок | 1988 |

|

SU1489880A1 |

| Способ правки длинномерных цилиндрических изделий | 1990 |

|

SU1814944A1 |

| СПОСОБ ПРАВКИ И СТАБИЛИЗАЦИИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 2015 |

|

RU2611614C1 |

| Способ правки заготовок плоским изгибом и устройство для его осуществления | 1977 |

|

SU780926A1 |

| Устройство для стабилизации параметров цилиндрических деталей | 2015 |

|

RU2626701C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ИЗ ПРОФИЛЕЙ И ПОЛОС | 2004 |

|

RU2288801C2 |

| СПОСОБ ПРАВКИ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2001 |

|

RU2201828C2 |

Фиг. г

Составитель Э. Копаев

Техред И. ВересКорректор О. Луговая

Тираж 783Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| 0 |

|

SU284583A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-07—Публикация

1982-07-23—Подача