(54) СПОСОБ ПРАВКИ ЗАГОТОВОК ПЛОСКИМ ИЗГИБОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

1

Изобретение относится к обработке металлов давлением, в частности к технологии и оборудованию для правки металла, и может быть использовано в металлургии и машиностроении для 5 правки таких видов заготовок, как сортовой и листовой прокат большого поперечного сечения и/или малой длины, прокат с большой исходной кривизной, специальные изделия сложной форглы, 10 тяжелые профили, недоправленные на валковых машинах, а также малые партии профилей широкого сортимента.

Известен способ правки заготовок плоским изгибом, включающий воздей- и ствие на концы искривленного участка заготовки усилий, направленных перпендикулярно поверхности заготовки в течение всего времени воздействия {.IJ

Недостатком данного сопособа являет-20 ся низкая производительность и качестве правки.

Цель .(зобретения - повышение производительности и-качества правки.

Указанная цель достигается тем, 25 что величину углов поворота концов искривленного участка при воздействии усилий выбирают в зависимости от величины исходной кривизны на выправляемом участке, к концам искривленного ЗО

участка дополнительно прикладывают растягивающее усилие в направлении оси правки.

Известно устройство для осуществления правки заготовки плоским изгибом, содержащее установленные на станине корпуса с размещенными в них приводными правильными инструментами 1 .

Недостатком этого устройства является низкая производительность и качество правки.

Указанная цель достигается за счет того, что один из корпусов закреплен неподвижно, а другой установлен с возможностью возвратно-поступательного перемещения относительно оси правки при этом привод поворота каждого правильного инструмента выполнен в виде кинематически связанного с ним гидроцилиндра.

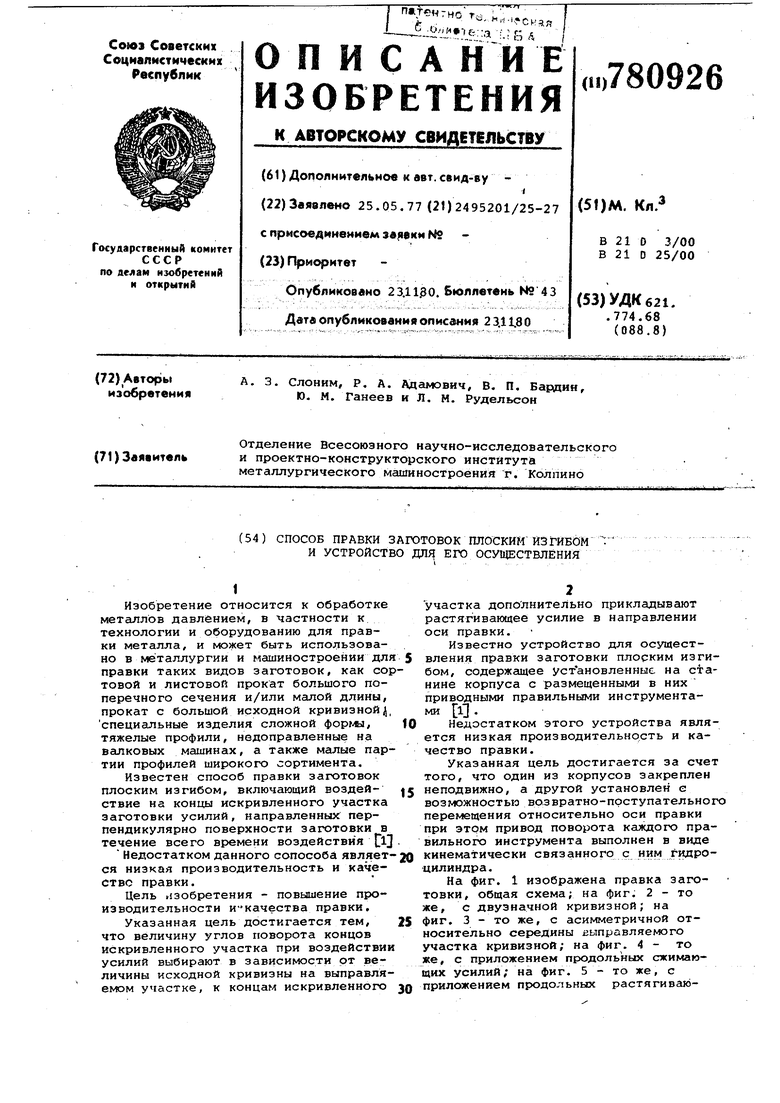

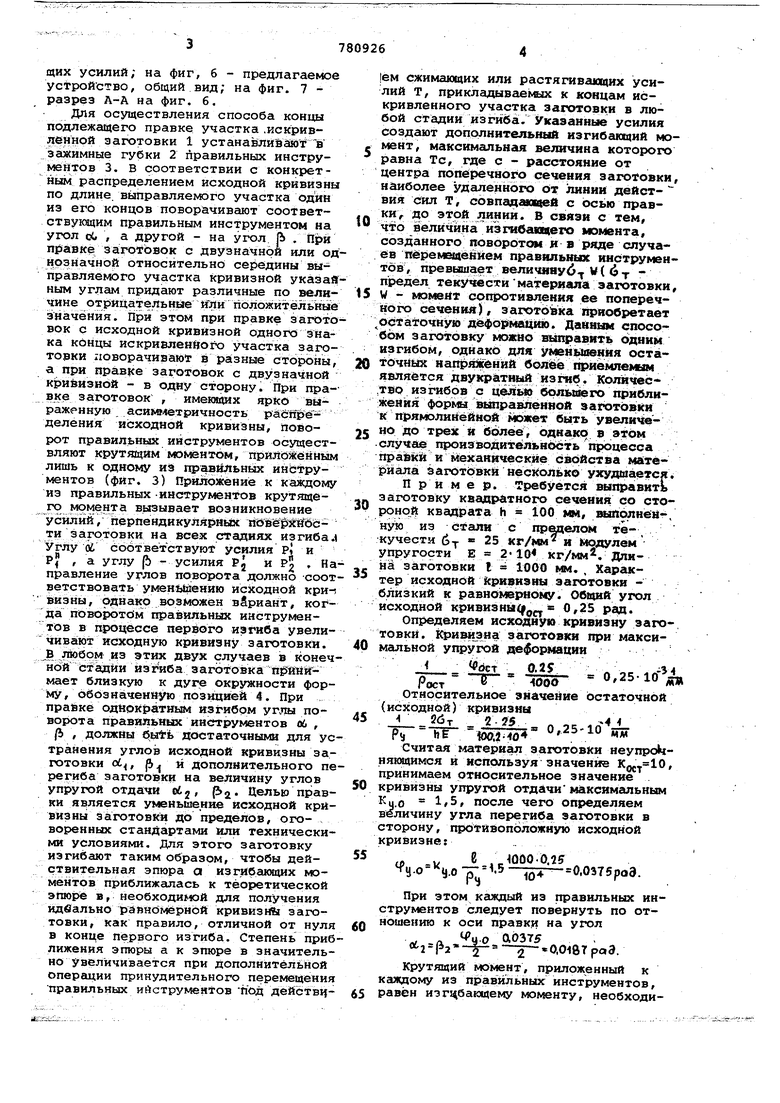

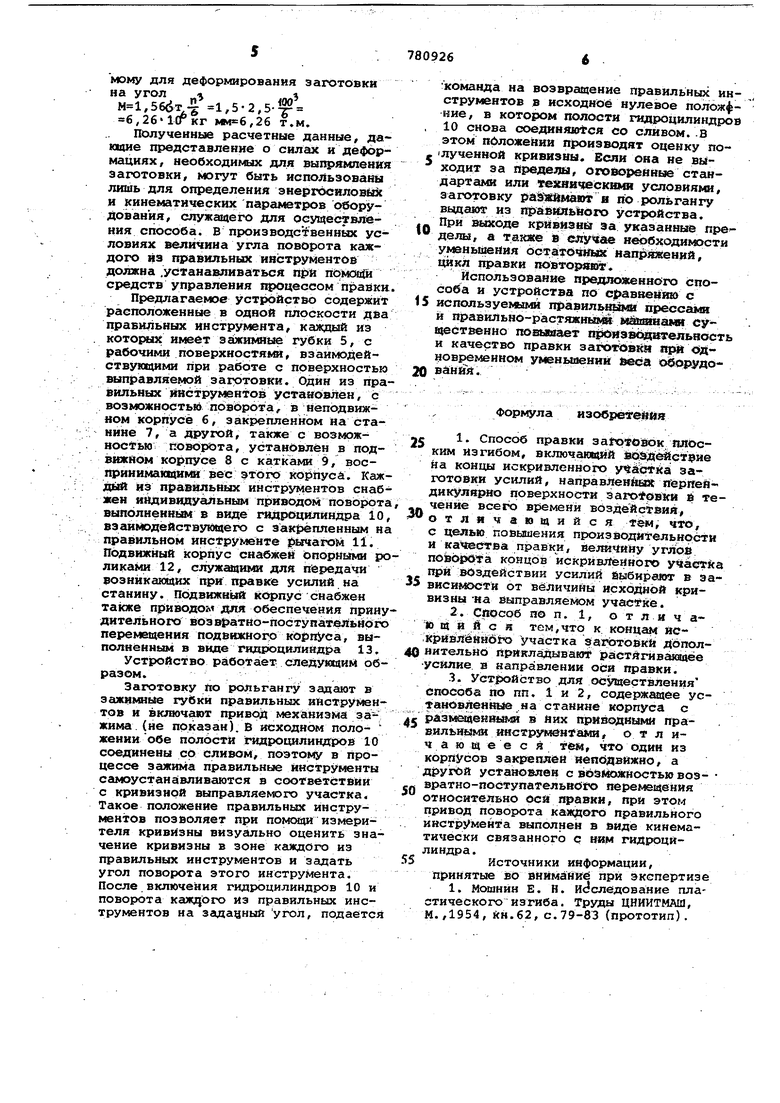

На фиг. 1 изображена правка заготовки, общая схема; на фиг. 2 - то же, с двузначной кривизной; на фиг. 3 - то же, с асимметричной относительно середины выправляемого участка кривизной; на фиг. 4 - то же, с приложением продольных сжимающих усилий; на фиг. 5 - то же, с приложением продольных растягивак)щих усилий; на фиг, 6 - предлагаемое устройство, общий вид; на фиг. 7 разрез Л-А на фиг. 6.

Для осуществления способа концы подлежащего правке участка .искривленной заготовки 1 устанавливают в зажимные губки 2 правильных инструмейтов 3. В соответствии с конкретным распределением исходной кривизны по длине выпpaвляe югo участка один из его концов поворачивают соответствукицим правильным инструментом на угол с4. , а другой - на угол Ь .При правке заготЬвок с двузначной или однозначной относительно се едины выправляемого участка кривизной укаэайкым углам придают различные по величине отрицательные Или положительные значения. При этом при правке заготовок с исходной кривизной одного знака концы искриапенйо1Х1 участка загрторки поворачивают в разнью стороны, а при правке заготовок с двузначной к Ьивизн6й - в одну сторону. При правке заготовок , имеющих ярко выраженную асимметричность рабп)рёделения исходной кривизны, поворот правильных инструментов осуществляют крутящим моментом, приложенным лишь к одному иЭ правильных инЬтрументов (фиг. 3) Прйлозкениё к каждому из правильных-инструментов крутящего момента вызывает возникновение усилий, перпендикулярных пййёё згШсти 3 аготов ки н а всех ст адиях и з гиб а 4 Углу oi соответствуют усилия Р и Р , а углу р) - усилия РЗ 2 правление углов поворота должно -соответствовать уменыденйю исходной кривизны, однако возможен вйриант, когда поворотам правильных инструментов в процессе первого изгиба увеличивают исходную кривизну заготовки. В любом из этих двух случаев в конечной стадии изгиба заготовка п й11ймает близкую к дуге окружности форму, обозначенную позицией 4. При . правке однократным изгибом уппы поворота правильных инструментов об , /Ь , должны достаточными для устранения углов исходной кривизны заготовки oL, -1 дополнительного перегиба заготозвки на величину углов упругой отдачи etj, jSj. Целью правки является уменьшение исходной кривизны заготовки до предеЯов, оговоренных стандартами или техническими условиями. Для этого заготовку изгибают таким образом, чтобы действительная эпюра а изгибающих моментов приближалась к теоретической эпюре в, необходимой для получения идеально раиномерной кривизнйя заготовки, как правило, отличной от нуля в конце первого изгиба. Степень приближения эпюры а к эпюре в значительно увеличивается при дополнительной опергщии принудительного перемещения правильных ийструменТов под действч ем сжимающих или растягивающих усилий Т, прикладываемых к концам искривленного участка заготовки в любой стадии изгибав. Указанные усилия создают дополнительный изгибгиощий момент, максимальная величина которого равна Тс, где с - расстояние от центра поперечного сечения заготовки, наиболее удаленного От юнии деист- ВИЯ сил Т, сдвпад гвоцей с осью правки, до этой линии. В связи с тем, что величина изгивгнщего момента, созданного поворОт 1 и 9 ряде случаев Перемещением правильных инструментов, превьпиает величину V( (9 f п редел текучести материала заготовки, W - момент сопротивления ее поперечlEioro сечение), заготовка приобретает остаточную дёф6р мацИю. Данным способом заготовку можно выправить одним изгибом, для у «ен1а11ения остаточных более приемлемым является двукратный изгиб. Количество изгибов с целью большего приближения формы выправленной заготовки к прямолинейной может быть увеличЁеНО до трех и более, однако в 9гом случае производитеяьнббть процесса правки и Механические сВс йстВа материала заготовки нес1солько ухудшается.

П РИМ е р. Требуется выправить 3 аготовку квадратного сечения со стороной квадрата h 100 мм, Ш1т6лнён-, ную из сТали с пределом те- кучести бт 25 кг/леи и Модулем упругости Е 2-10 кг/мм. Длина заготовки t 1000 мм., Характер исходной йривизны заготовки близкий к равномерному. Общий угол исходной кривизнЫ, 0,25 рад.

Определяем исходную кривизиу заготовки . Кривизна 3аготовхи при максимальной упругой деформации

dcT. 0.2f

0,25-10 Рост ООО Относительное значение остаточной (исходной) кривизны

Считал материал заготовки неупро1чняющимся и используя значение принимаем относительное значение кривизны упругой отддчи максимальным К ц. о - , после чего определяем величину угла перегиба заготовки в сторону, противоположную исходной кривизне:

,.. .. е .0,25

.0Чи..5 , 0,ОЭ75роЭ.

10

При этом каждый из правильных инструментов следует повернуть по отношемию к оси правки на угол

. .. Фу.о аОЗТ5 otj ji2«-i- , раЭ.

Крутящий момент, приложенный к каждому из правильных инструментов, равен изгцбающему моменту, необходимому для деформирования заготовки на угол 3

,56dT-5 1,5-2,5-

б,261СГкг ,26 т.м.

Полученные расчетные данные, да кхцие представление о силах и деформациях, необходимых для выпрямпенкя заготовки, могут быть использованы лишь для определения энергосиловШс и кинематических параметров оборудования, служащего для осуздествдиения способа. В производственных условиях величина угла поворота каждого из правильных инструментов должна .устанавливаться прк noKKKtitiH средств управления процессом правки Предлагаемое устройство содержит расположенные в одной плоскости д&а правильных инструмента, каждый из которых имеет зажимные губки 5, с рабочими поверхностя в{, взаимодействукхцими при работе с поверхностью шлправляемой заготовки. Один из правильных инструментов установлен, с возможностью повЬрота, в неподвижном корпусе 6, закрепленном на станине 7, а другой, также с возможностью по)вор0та , установлен в подвижном корпусе 8 с катками 9, восприиимапцимй вес этого корйусй. из правильных инструментов снабжен индивидуальным приводом поворота выполнеиньо в виде гидроцилйндра 10 взаимодействующего с закупленным на правильном инструменте рычаго 11. Подвижный корпус снабжей Опорными роликами 12, служащими для передачи возникающих при правке усилий на станину. Подвижный корпус снабжен также приводом для обеспечения принудительного воз фатнО-поступател ьмого перемещения подвижного корпуса, выполненным в виде гидроциЛиид за 13.

Устройство работает следукадим образом.

Заготовку по рольгангу задают в зажнмнью губки правильных инструментов и привод механизма зажима, (не показан). В исходном положении обе полости гидроцилиндров 10 соединены со сливом, позтои у в процессе зажима правильные ннстру юнты самоустанавливаются в соответствий с кривизной выправляемого участка. Такое положение правильных инструментов позволяет при помшш измерителя кривизны визуально оценить значение кривизны в зоне каждого из правильных инструментов и задать угол поворота этого инструмента. После включения гидроцилиндров 10 и поворота каждого из правильных инструментов на заданный угол, подается

команда на возвращение правильных инструментов в исходное нулевое положфние, в котором полости гидроцилиндроа 10 снова соединяются со сливом. -В

этом положении п хэиэводят оценку полученной кривизны. Если она не выходит за йределы, оговоренные стандартами или техйя скиш условиями, заготовку paif«ftMa T в по рольгангу из устройства. При выходе крйвмэвЁаг эа указанные предели, а также в ettyiae необходимости умвныйемия остатОЧ нап ;13Е«ений,

ЦИКЙ правки ПОВТОРЯЕККГ.

Использование предложенного способа и уст1Юйства по с

используемыкв п| авильц&1мз;1 прессами и правил bHO-pacTJ«Htffi М шаами существенно повышает п |{звОаЕ111тельность и качество правки заготЬв я щэд Одновременном уменьнюний 1зеса оборудоваййя.

.Формула изобретенная

1. Способ правки aatpTOBOK nijoc5ким изгибом, включающий J9c ;fi;eficT9He на концы искривленного y icyfit заготовки усилий, направленйсак nepifeAдикулярно поверхности 8 течение всего времени воздействия

0 отличающийся т$м, что, с целью повышения производительности и KatsscfTea правки, углов noBOtxiTa концов искрйвЛейного участка при воздействии усилий ёыбирают в эа5висимсютй от вёличийы исходной кривизны На выправляемом участке.

2.Сйособ по п. 1, от Ли ч а« щ и И с я тем,что к концак ис|(: рййЛёнйб Ьо участка заготовки допол0нительно прикладывают растягива 01цее усилие а направлении оси правки.

3.Уст|х йство для осуществления способа по пп. 1 и 2, содержащее установленные на станине корпуса с раэмй$ен8Ы1 s йих приводными пра5вильными Ш стр5 ментами, отличающееся Тем, что один из корпусов закрпеплёй неподвижно, а ДРУГОЙ установлен с в6э««ожностью воз- вратно-поступательйОГо перемещения

0 относительно оси главки, при этом привод поворота каждого правильного инструмента выполнен в виде кинематически связанного с ним гидроцйлиндра.

5

Источники информации, принятые во внимание при экспертизе 1. МошнИн Е. Н. Исследование пластического изгиба. Труды ЦНИИТМАШ, М.,1954, kH.62, с. 79-83 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки заготовок плоским изгибом | 1989 |

|

SU1703216A2 |

| Устройство для правки листов | 1979 |

|

SU940904A1 |

| Способ правки длинномерных заготовок изгибом | 1982 |

|

SU1066696A1 |

| Способ правки заготовок | 1983 |

|

SU1178522A1 |

| Правильная машина | 1990 |

|

SU1794528A1 |

| Способ настройки правильно-раскруточной машины и устройство для его осуществления | 1986 |

|

SU1349827A1 |

| Способ правки длинномерной заготовки | 1990 |

|

SU1794529A1 |

| Способ правки длинномерного проката прямоугольного сечения | 1976 |

|

SU733772A1 |

| Способ настройки правильной машины с зажимными головками перед измерением на последних показателей искривленности и скрученности заготовок | 1983 |

|

SU1148664A1 |

| Способ правки длинномерных заготовок с плоскими поверхностями | 1990 |

|

SU1779430A1 |

Авторы

Даты

1980-11-23—Публикация

1977-05-25—Подача