Изобретение относится к обработке металлов давлением и может быть использовано для правки цилиндрических изделий, в частности, для правки валов, осей, протяжек и т.п.

Цель изобретения состоит в повышении качества правки и производительности процесса.

Отличие изобретения от прототипа заключается в том, что для определения параметра, характеризующего остаточную кривизну, осуществляют измерение и контролируют изменение опорной реакции, а правку ведут до достижения величиной изменения опорной реакции за один оборот значения, полученного при вращении эталонного изделия с заданной остаточной кривизной под действием максимального для него изгибающего усилия.

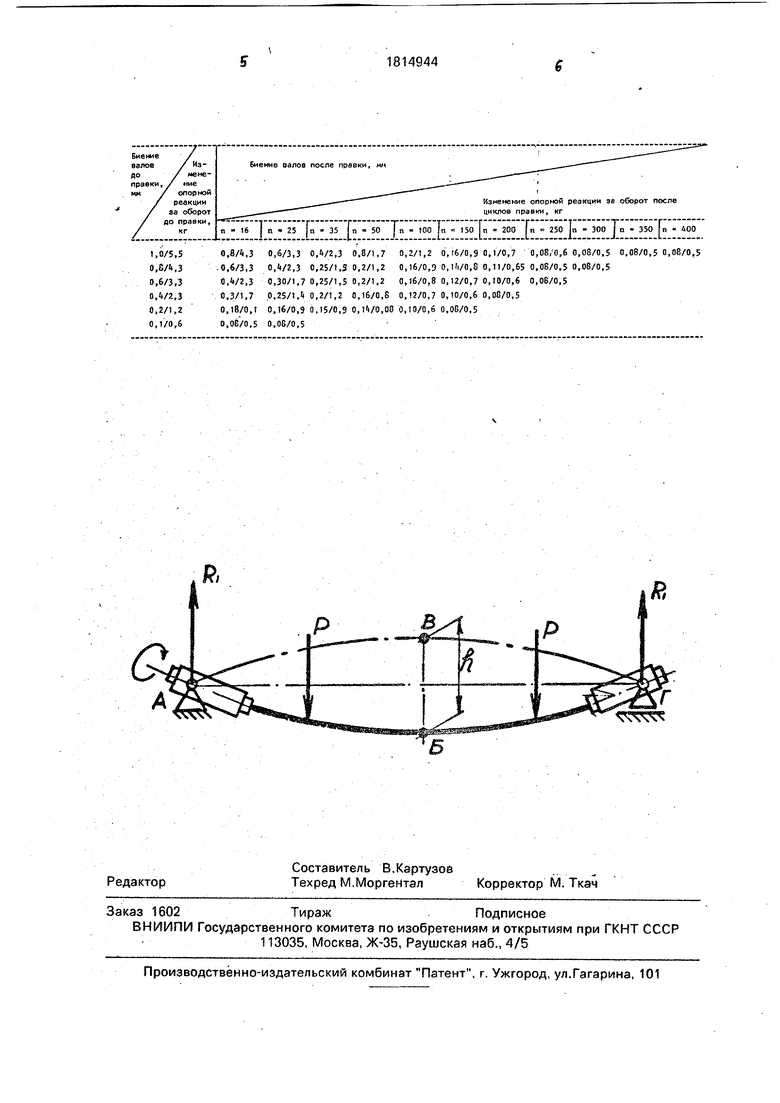

На чертеже представлена схема для реализации способа.

Предлагаемый способ правки осуществляется следующим образом.

Перед правкой из партии длинномерных изделий выбирают изделие с максимальным допустимым (по чертежу) биением, или специально изготавливают такое изделие, которое является эталонным. Эталонное изделие устанавливают в опоры правильной установки и начинают вращать. Одновременно с вращением к изделию прикладывают внешние поперечные, изгибающие изделие, силы Р, величину которых изменяют в процессе правки от нуля до максимального значения, при котором в материале изделия возникают напряжения, составляющие 0,9...0.95 предела текучести. При максимальной деформации изделия засо

Ј

О

fc

меряют величину изменения его опорной реакции за один оборот. Эта величина является разницей между максимальным и минимальным значениями опорной реакции изделия 6 пределах одного оборота, т.е. R Rmax - Rmin. Под нагрузкой силой Р изделие занимает положение Б, которое при вращении практически не изменяется вследствие того, что силы упругости при определенных скоростях не успевают за 1 /2 оборота приподнять изделие, нагруженное

а.Ј силой Р (грузом) на высоту h - ., т.е. h

0. При этом реакция опор стремящаяся переместить изделие из положения Б в положение В равняется:

Rmax rfig Зср + 2 Р

-сумма приложенных сил (нагрузгде - масса изделия;

вер - среднее ускорение всех точек из-

ка).- Минимальна реакция опор Rmin 2 Р. Изменение реакций опор за оборот определяется из выражения

R Rmax - Rm(n tlg-Зср.

Отсюда видно, чтд при отсутствии кривизны детали вследствие того, что аср 0. также и R 0, а чем больше начальная кривизна изделия, тем больше аср, и, следовательно, тем больше изменение реакции опор за оборот. Затем производят правку всей партий изделий, в процессе которой ведут постоянный контроль за величиной изменения опорной реакции RI изделия за один его оборот. При равенстве контрол иру- емой величины RI и величины изменения опорной реакции R за один оборот, получен- ой при правке эталонного изделия, правку прекращают путем снятия поперечной нагрузки Р и выключения вращения изделия.

Прим е. р. Проводили правку гладких валов из стали 40Х диаметром 7,52 ±0,01 мм длиной 216 мм. Режимы правки: частота вращения - 2860 , величина изгибающего усилия Р 62 кг. В результате .правки необходимо получать допустимое биение валов по чертежу - 0,08 мм.

Согласно заявляемому способу правка осуществлялась на установке конструкции Минского ПКТИ, содержащей два патрона для зажима вала, один из которых связан с приводом вращения, нагрузочное устройство для изгиба изделия и устройство для контроля за величиной опорной реакции вращающегося вала.

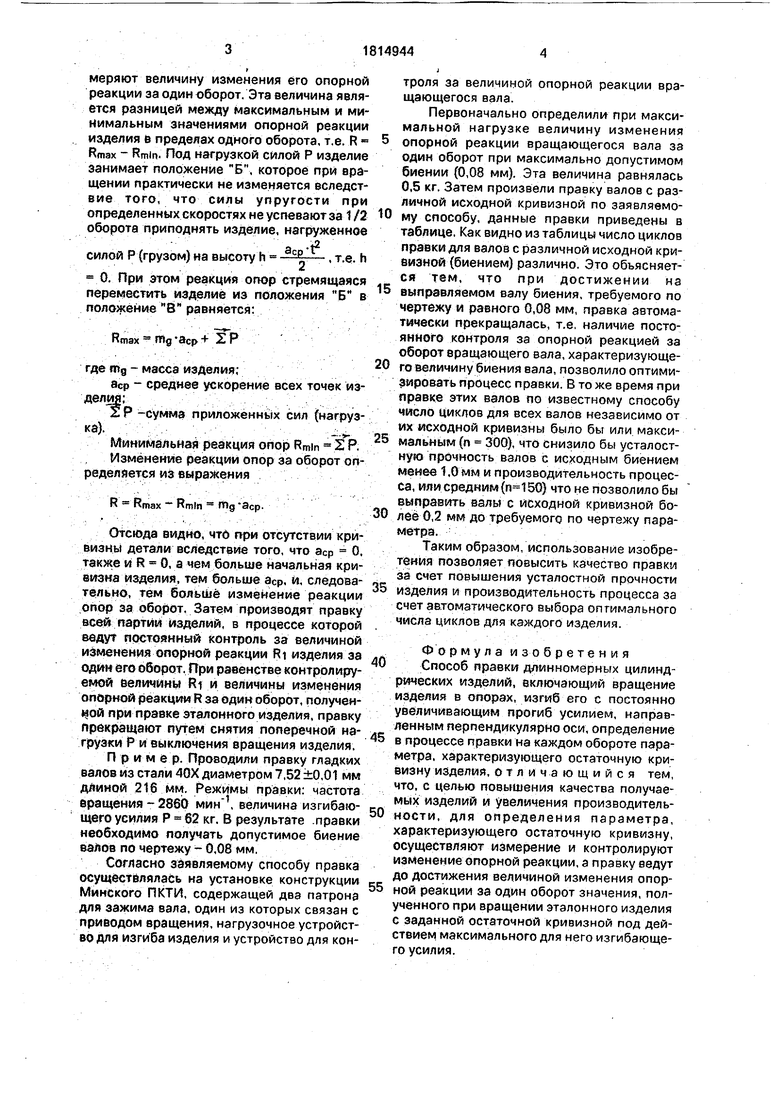

Первоначально определили при максимальной нагрузке величину изменения

опорной реакции вращающегося вала за один оборот при максимально допустимом биении (0,08 мм). Эта величина равнялась 0,5 кг. Затем произвели правку валов с различной исходной кривизной по заявляемому способу, данные правки приведены в таблице, Как видно из таблицы число циклов правки для валов с различной исходной кривизной (биением) различно. Это объясняется тем, что при достижении на

выправляемом валу биения, требуемого по чертежу и равного 0,08 мм, правка автоматически прекращалась, т.е, наличие постоянного контроля за опорной реакцией за оборот вращающего вала, характеризующего величину биения вала, позволило оптимизировать процесс правки. В тоже время при правке этих валов по известному способу число Циклов для всех валов независимо от их исходной кривизны было бы или максимальным (п 300), что снизило бы усталост- ную прочность валов с исходным биением менее 1,0мм и производительность процесса, или средним() что не позволило бы выправить валы с исходной кривизной более 0,2 мм до требуемого по чертежу параметра.

Таким образом, использование изобретения позволяет повысить качество правки за счет повышения усталостной прочности

изделия и производительность процесса за счет автоматического выбора оптимального числа циклов для каждого изделия.

Ф о р м у л а и з о б р е те н и я

Способ правки длинномерных цилиндрических изделий, включающий вращение изделия в опорах, изгиб его с постоянно увеличивающим прогиб усилием, направленным перпендикулярно оси, определение

в процессе правки на каждом обороте параметра, характеризующего остаточную кривизну изделия, отличающийся тем, что, с целью повышения качества получаемых изделий и увеличения производительности, для определения параметра, характеризующего остаточную кривизну, осуществляют измерение и контролируют изменение опорной реакции, а правку ведут до достижения величиной изменения опорной реакции за один оборот значения, полученного при вращении эталонного изделия с заданной остаточной кривизной под действием максимального для него изгибающего усилия.

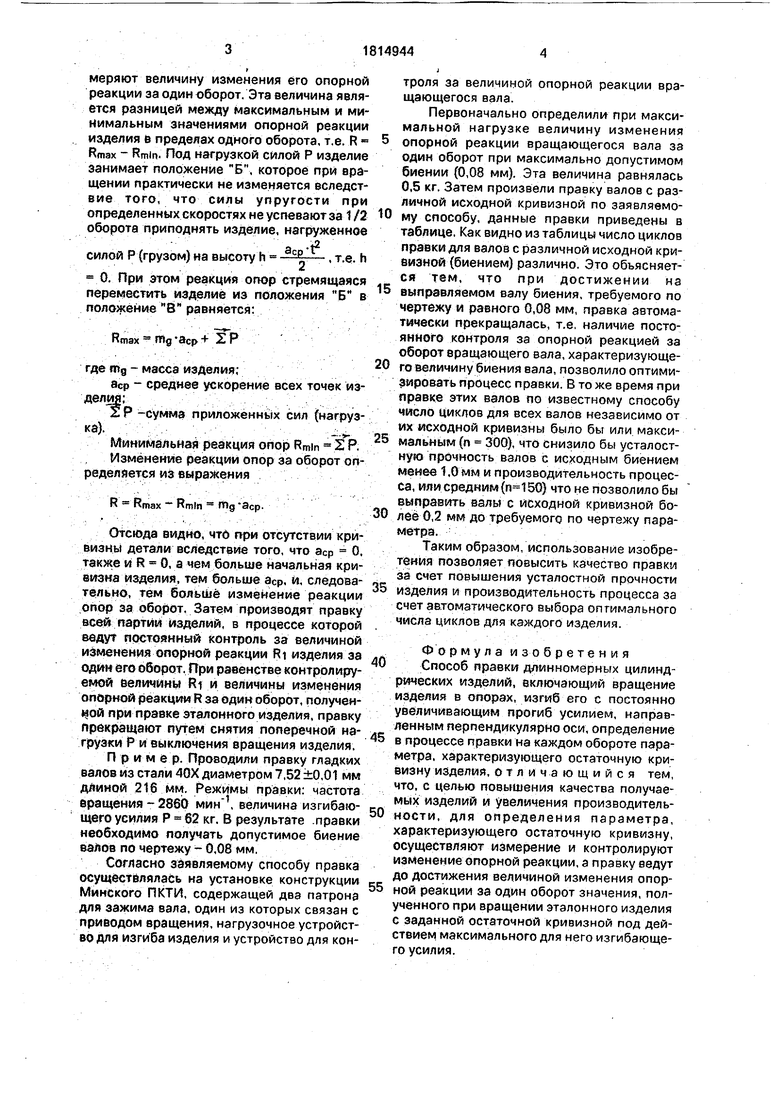

1,0/5,5 0,,3 0,6/3,3 O.V2.3 0,2/1,2 0,1/0,6

ДОО

п - 16 а. - 25 п « 35 Гп - 50 Jn tOO In - 150 n - 200 Fn 250 |n - 300 j n 350 n

0,8/4,30,6/3,3 0,4/2,3 0,8/1,7 0,2/1,2 0, (6/0,9 0,1/0,7 0,08, 0,6 0,08/0,5 0,08/0,50,08/0,5

.0,6/3,30,4/2,3 0,25/1,3 0,2/1,2 0,16/0,9 0,t i/0,S 0,11/0,65 0,08/0,5 0,06/0,5

0,V2,30,30/1,7 0,25/1,5 0,2/1,2 0,16/0,8 0,12/0,7 0,10/0,6 0,06/0,5

0,3/1,7.0,i5/l,4 0,2/1,2 0,16/0,8 0,12/0,70,10/0,60,08/0,5

0,18/0,10,16/0,9 0,15/0,9 О.Й/О,OB 0,10/0,6 0,08/0,5

0,08/0,50,08/0,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки цилиндрических изделий | 1988 |

|

SU1648588A1 |

| Способ восстановления коленчатых валов наплавкой | 1987 |

|

SU1456294A1 |

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 1982 |

|

SU1077120A1 |

| Способ правки длинномерных изделий | 1985 |

|

SU1324707A1 |

| Способ правки длинномерных изделий | 1990 |

|

SU1761335A1 |

| Способ плавки кольцевых дисков | 1991 |

|

SU1792763A1 |

| Способ правки валов | 1982 |

|

SU1222350A1 |

| Способ изготовления прецизионных валов | 1988 |

|

SU1792806A1 |

| ВАЛКОВАЯ ОБОЙМА ТРУБОПРАВИЛЬНОЙ МАШИНЫ | 2012 |

|

RU2506133C1 |

Использование: правка цилиндрических изделий типа валов и осей. Сущность изобретения: способ включает вращение изделий в опорах, изгиб его поперечным усилиеми контроль параметра, характеризующего его остаточную кривизну, в качестве которого избрана величина опорной реакции. Правку ведут до достижения изменения опорной реакции за один оборот изделия заданной величины, определенной при вращении эталонного образца. Способ позволяет повысить производительность и качество правки. 1 ил., 1 табл.

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1993-05-15—Публикация

1990-03-20—Подача