Изобретение относится к обработке металл ов давлением и может быть исп ользоШ-1 но для правки дисков трения бортовых фрикционов транспортных средств, других .рабочих машин и т.п. vv ; ;i

Лзвестен способ правки деталей типа дис11 ов ведомых муфт сцепления путём при- . ложония к рабочей части диска сжимающих- усилий, направленных перпендикулярно к ; плох кости диска и. возбуждения в промежуточной зоне между ступицей диска и рабочей частью бегущей волны деформации. волну деформации возбуждают путем вращения диска с одновременным от-. ; клойением ступицы диска относительно оси его имметрии или путём перемещения сту- riHutt диска по образующей конуса с одно- временным изменением угла конуса. Известный способ правки позволяет получать детали с минимальными величинами коробления и биения, а также надежно со- полученные размеры и форму.

Однако известный способ правки не- применить для кольцевых дисков, например дисков трения бортовых фрикци- оно, пильных дисков и им подобных, т.е.

дисков/ не имеющих ступицы, ввидунёвоз- можнрсти возбуждения в полотне диска бегущей волны деформации указанными приёмами, что ограничивает его технологические возможности.

/ Известен способ для правки дисков, по которому диск подвергают многократному знакопеременному изгибу в радиальных плоскостях, переходящих через ось вращения диска, путем его вращения ;мё5к ду двумя рядами расположенных в шахматном по- ряДке конических п запильных роликов, которые в процессе правки перемещают перпендикулярно полотну диска по заданному закону.

Недостатком известного способа правки является невысокое качестве правки, за-1 ключающееся в наличии тарельчатости на дисках из-за возникновения в процессе

чправки в полотке дисков разных по величине напряжений по их радиальному сечению. Чем больше ширина кольцевого диска, тем больше разность напряжений в сечениях, расположенных у наружного и внутреннего диаметров кольца при какой-либо определенной величине прогиба.

ел

С

3

N3

2

(л

Наиболее близким техническим решением к изобретению является способ правки дисков путем знакопеременного изгиба: между роликами, расположенными в шахматном порядке о тангенциальном направлении, и поворота плоскости диска по участкам в радиальной плоскости.

Дополнительный поворот плоскости диска по участкам в радиальной плоскости обеспечивает некоторое повышение качества правки дисков по .сравнению с знакопеременным изгибом между двумя рядами расположенных в шахматном порядке конических правильных роликов в радиальных плоскостях за счет перемещения.роликов перпендикулярно полотну диска, однако не исключает полностью наличие, тарельчато- ;сти диска и не обеспечивает требуемого уровня стабилизации внутренних напряжений, Этот недостаток имеет место-из-за неравенства напряжений, создаваемых в различных сечениях диска в радиальном направлении. Известный способ требует большого времени для получения качественного диска, т.к. правка ведется не по всему периметру диска одновременно, а только его части. .

Целью изобретения является повыше- н ме качества правки за счет исключения та- рельчатбсти кольцевого диска и уменьшения величины отклонения от плоскостности путем снижения остаточных на- пряжений и более равномерного их распределения s материале диска.

Поставленная цель достигается тем, что в способе правки кольцевых дисков, при котором диск деформируют от максимальных величин до нуля, знакопеременно изгибал путем его вращения между коническими роликами, расположенными в -шахматном порядке, и разворачивая участки его поверхности в радиальных плоскостях за счет поворота роликов в тех же плоскостях, максимальные величины прогиба и угла разворота диска определяют по зависимостям

IBM

(0.9...0.95).

12-E-h-fT

tg a

(0.9.. .0.95)Qy-Ji( - Р|н)

12-Е

h-n2-A

где fвн - величина прогиба диска по внутрен- нему диаметру, мм;

а- угол поворота роликов, град;

Оу - предел текучести материала диска, МПа:

Е - модуль Юнга, МПа;

h - толщина диска, мм; п - количество роликов в блоке, шт.; DBH - внутренний диаметр диска, мм; Омар - наружный диаметр диска, мм;

д Рчзр Реп

ширина диска, мм.

Одновременный изгиб кольца в двух плоскостях по предложенным зависимостям позволяетснизить и более равномерно

перераспределить остаточные напряжения в полотке диск а как по периметру, так и в радиальных сечениях, т;е. устранить тарель- чатость диска и уменьшить величину отклонения от плоскостности, что повышает

качество правки.

Сопоставительный анализ предложенного решения с прототипом показывает, что заявляемый способ отличается тем, что изгиб диска в радиальных плоскостях, осуществляют одновременно по всему периметру диска на величину, определяемую по зависимости

25

fan

(6.9.. .0,95)0у ,,.

12-E-h-n2

где fen - величина прогиба диска по внутреннему диаметру, мм;

0у предел текучести материала диска, МПа;

DBH - внутренний диаметр диска, мм; Е - модуль Юнга, МПа; h - толщина диска, мм; ri - количество роликов в блоке, шт; а дополнительный изгиб диска в тех же плоскостях производят путем одного или многократного: разворота роликов в сторону большего диаметра на угол, величину кото- рого определяют из условия

а (0.9.. .0.95)gyчада„ - DJH) ;

12-Е-Н-П2-А

где а - угол разворота роликов, град; в результате чего в полотне диска во всех сечениях получают равные по величине напряжения в пределах (0,9...0,95) оу , которые в процессе правки изменяют до нуля.

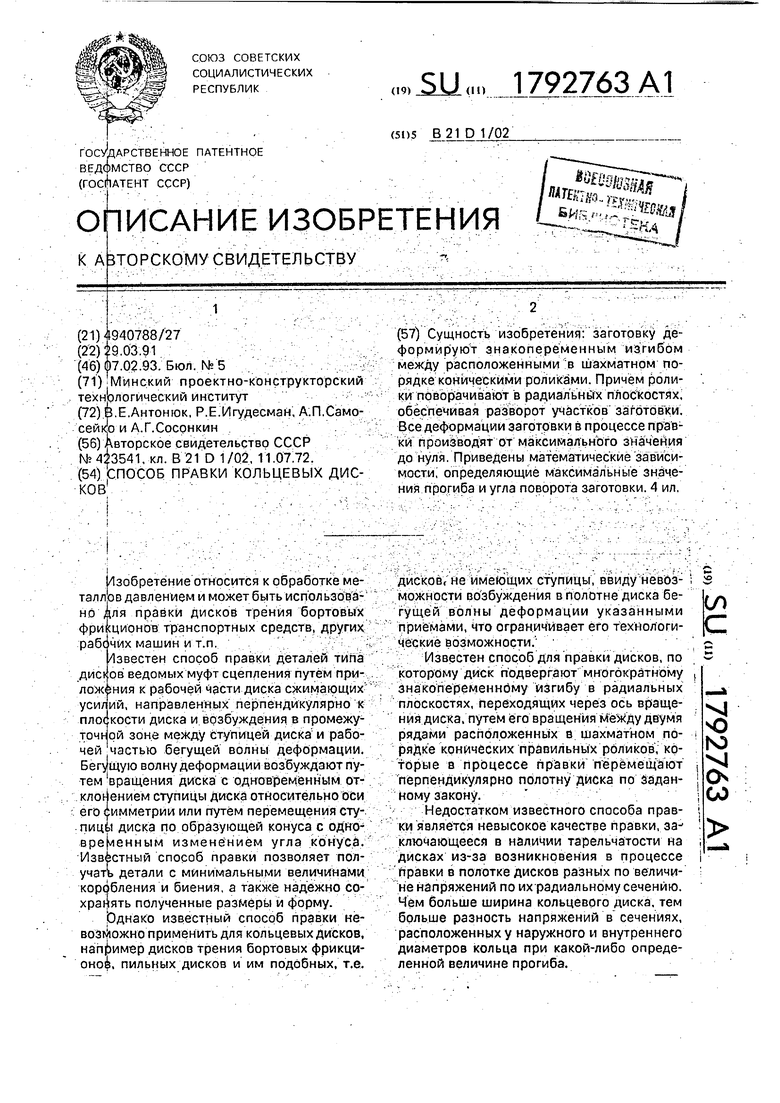

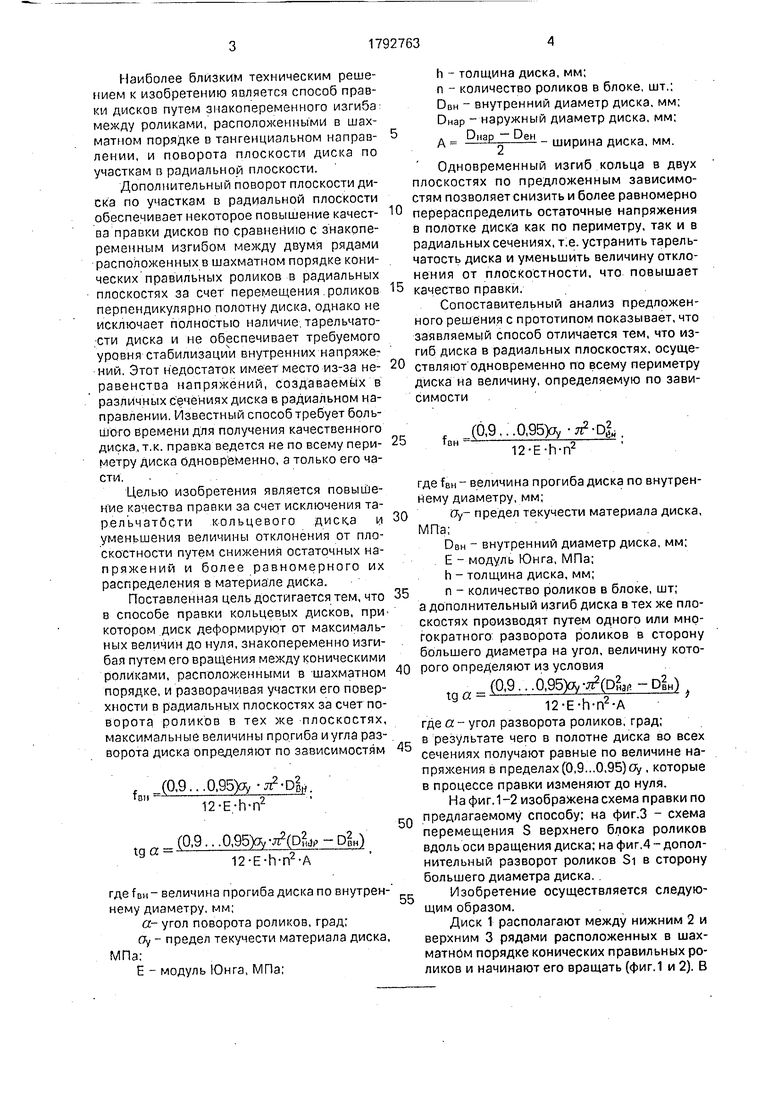

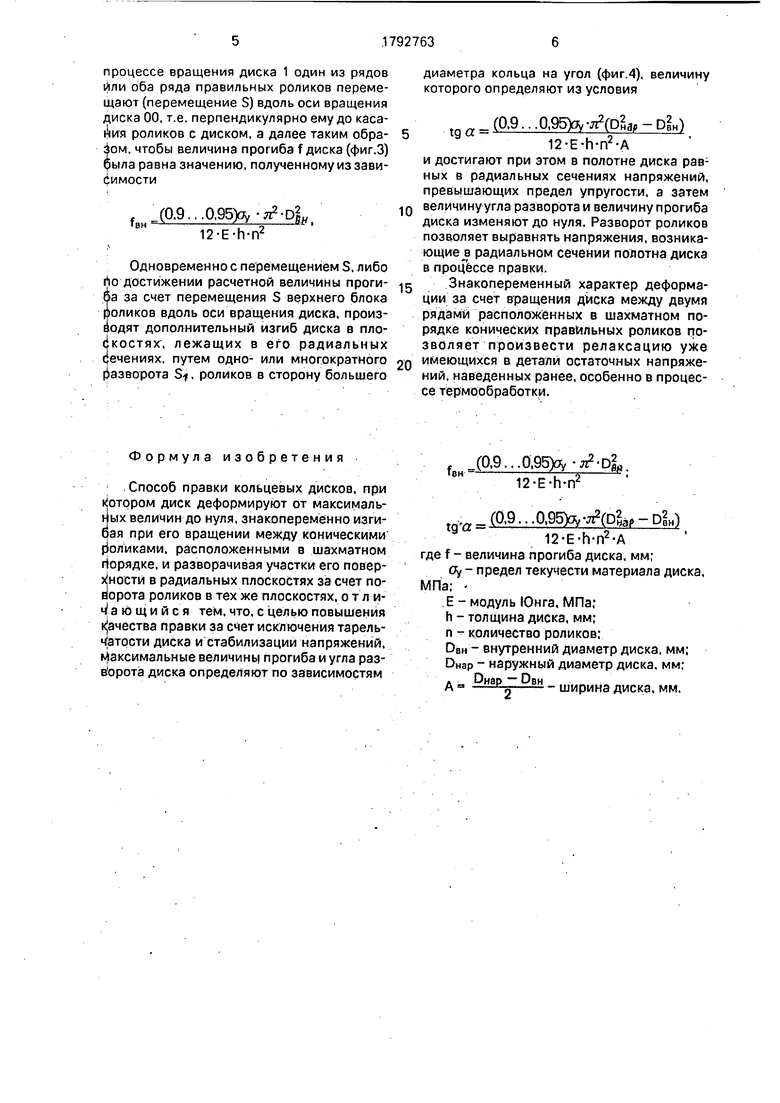

На фиг.1-2 изображена схема правки по предлагаемому способу; на фиг.З - схема перемещения S верхнего блока роликов вдоль оси вращения диска; на фиг.4 - дополнительный разворот роликов Si в сторону большего диаметра диска..

Изобретение осуществляется следующим образом.

Диск 1 располагают между нижним 2 и верхним 3 рядами расположенных в шахматном порядке конических правильных роликов и начинают его вращать (фиг.1 и 2). В

процессе вращения диска 1 один из рядов или оба ряда правильных роликов перемещают (перемещение S) вдоль оси вращения диска 00. т.е. перпендикулярно ему до каса- Лия роликов с диском, а далее таким образом, чтобы величина прогиба f диска (фиг.З) рыла равна значению, полученному из зависимости

IBH

(0.9.. .0.95)оу 12-E-h-n2

Одновременное перемещением S, либо ijio достижении расчетной величины прогиба за счет перемещения S верхнего блока роликов вдоль оси вращения диска, производят дополнительный изгиб диска в пло- с|костях, лежащих в его радиальных речениях, путем одно- или многократного разворота Sj, роликов в сторону большего

диаметра кольца на угол (фиг.4), величину которого определяют из условия

0

5

0

tg

а (0.9.. .O.gSXyjftpSa, - DJH)

12-E-h-n2-А и достигают при этом в полотне диска равных в радиальных сечениях напряжений, превышающих предел упругости, а затем величину угла разворота и величину прогиба диска изменяют до нуля. Разворот роликов позволяет выравнять напряжения, возникающие JB радиальном сечении полотна диска в процессе правки.

Знакопеременный характер деформации за счет вращения диска между двумя .рядами расположенных в шахматном порядке конических правильных роликов позволяет произвести релаксацию уже имеющихся в детали остаточных напряжений, наведенных ранее, особенно в процессе термообработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки кольцевых дисков | 2021 |

|

RU2790993C1 |

| СПОСОБ ПРАВКИ ДИСКОВЫХ ПИЛ | 2002 |

|

RU2227763C2 |

| Устройство для правки дисков | 1991 |

|

SU1819705A1 |

| МАШИНА ДЛЯ ПРАВКИ ПИЛЬНЫХ ДИСКОВ | 1990 |

|

RU2013157C1 |

| Устройство для правки деталей типа дисков | 1989 |

|

SU1733157A1 |

| СПОСОБ ПРАВКИ КОНЦЕВЫХ УЧАСТКОВ ПРОКАТА | 1997 |

|

RU2139767C1 |

| Способ правки листового проката | 1989 |

|

SU1690887A1 |

| СПОСОБ ОБРАБОТКИ РЕЛЬСОВ | 2005 |

|

RU2299250C1 |

| Способ правки стального проката | 2021 |

|

RU2784711C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

Сущность изобретения: заготовку деформируют знакопеременным изгибом между расположенными в шахматном порядке коническими роликами. Причем ролики поворачивают в радиальных плоскостях; обеспечивая разворот участков заготовки. Все деформации заготовки в процессе правки производят от максимального значёйия до нуля. Приведены математические зависи- мости; определяющие максимальные значения прогиба и угла поворота заготовки. 4 ил.

Формула изобретения

. Способ правки кольцевых дисков, при котором диск деформируют от максималь- ых величин до нуля, знакоперемённо изгибая при его вращении между коническими роликами, расположенными в шахматном порядке, и разворачивая участки его повер- XJHOCTH в радиальных плоскостях за счет поворота роликов в тех же плоскостях, о т л и- ч а ю щ и и с я тем. что, с целью повышения качества правки за счет исключения тарель- ч атости диска и стабилизации напряжений, Максимальные величины прогиба и угла раз- в орота диска определяют по зависимостям

IBH

J0.9...0.95)qy -л2 . 12-E-h-n2

(0.9...0.95)ау-л2()

9Ч 12-E-h-n2-A где f - величина прогиба диска, мм;

Оу- предел текучести материала диск МПа; . Е - модуль Юнга, МПа;

h - толщина диска, мм;

п количество роликов;

Ран- внутренний диаметр диска, мм;

Рнар - наружный диаметр диска, мм;

д., нар вн ШИрина дИска, мм.

| МАШИНА ДЛЯ ПРАВКИ ИЗДЕЛИЙ ИЗ ЛИСТА | 1972 |

|

SU423541A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-02-07—Публикация

1991-03-29—Подача