2. Ротор по п. 1, отличающийся тем, что, с целью расширения технологических возможностей, каждый инструментальный блок снабжен установленным в нем дополнительным рабочим инструментом с хвостовиком, размещенным со стороны, противоположной относительно инструментальных блоков, от основного дополнительным блокодержателем с установленными по его периферии соосно инструментальным блокам дополнительными рабочими цилиндрами, штока которых снабИзобретение относится к кузнечно-нрес- совому машиностроению, а именно к конструкциям рабочих роторов роторных машин, предназначенных преимущественно для прессовых операций, требующих больших рабочих усилий.

Цель изобретения - повышение рабочего усилия ротора без увеличения его диаметральных размеров, расширение технологических возможностей и снижение уровня шума в гидравлической системе ротора.

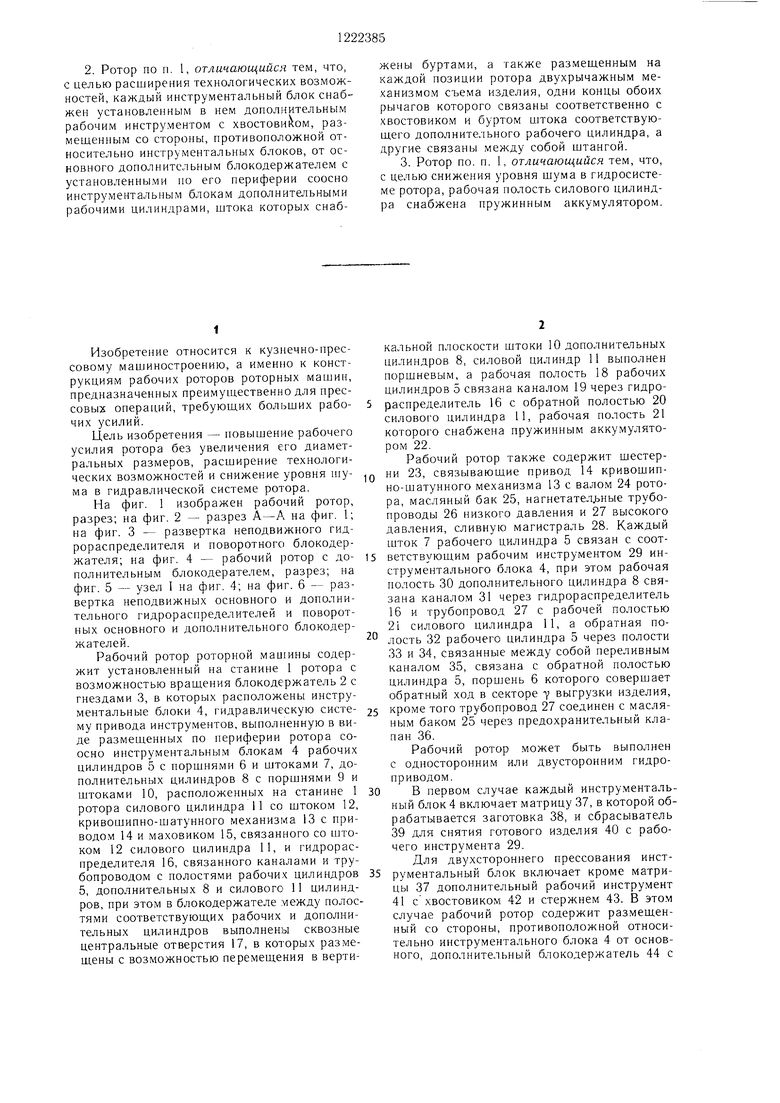

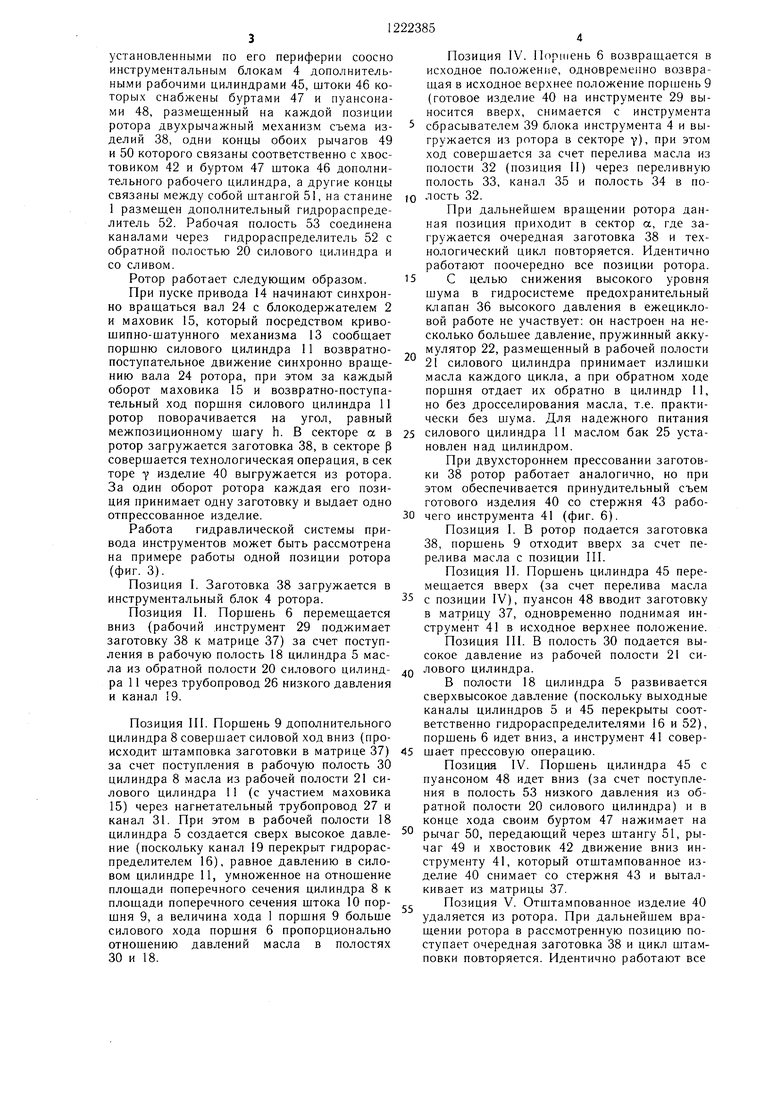

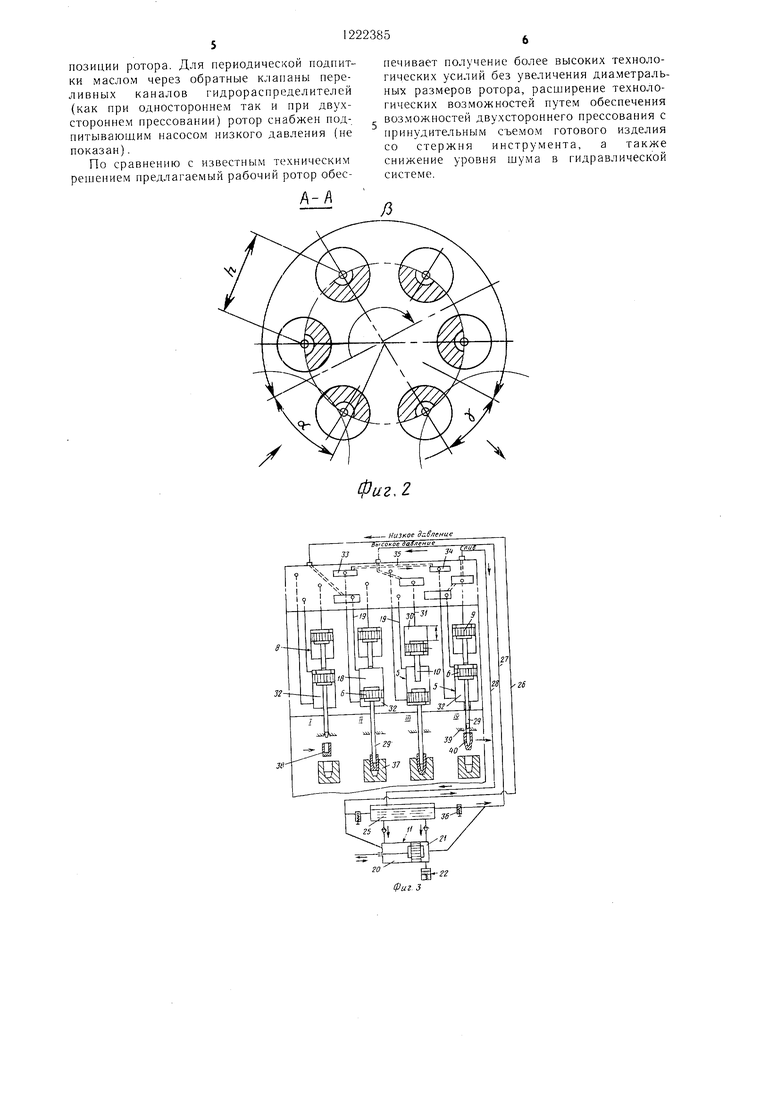

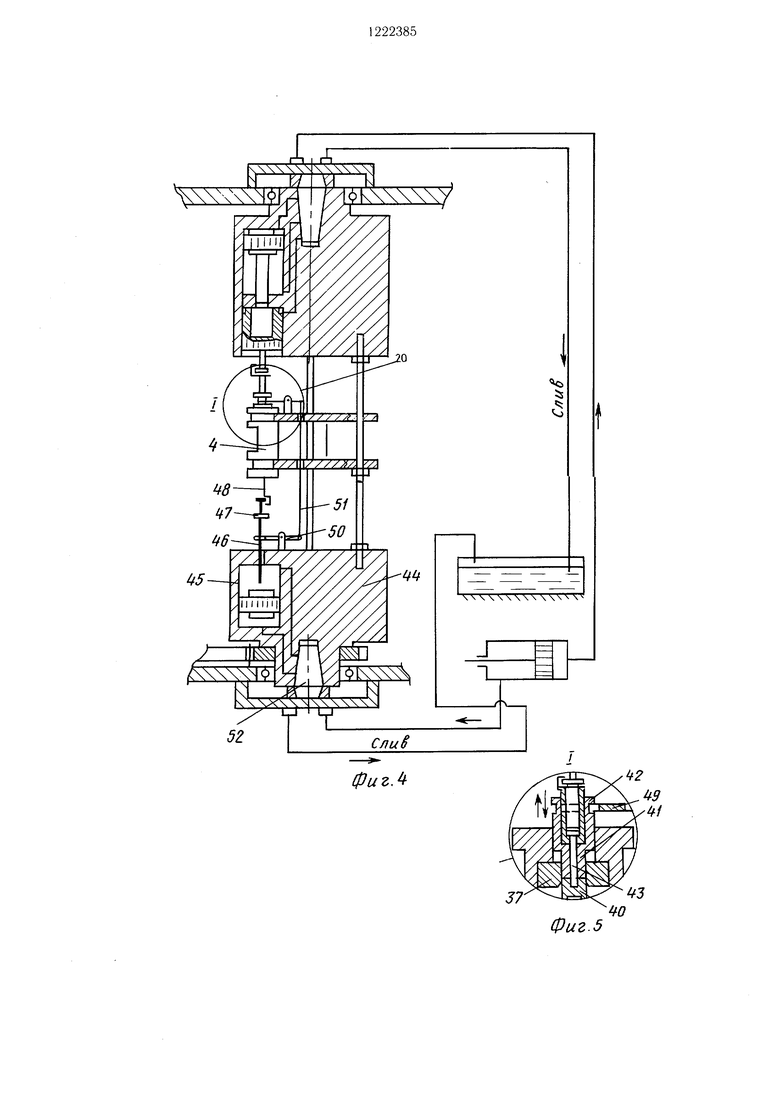

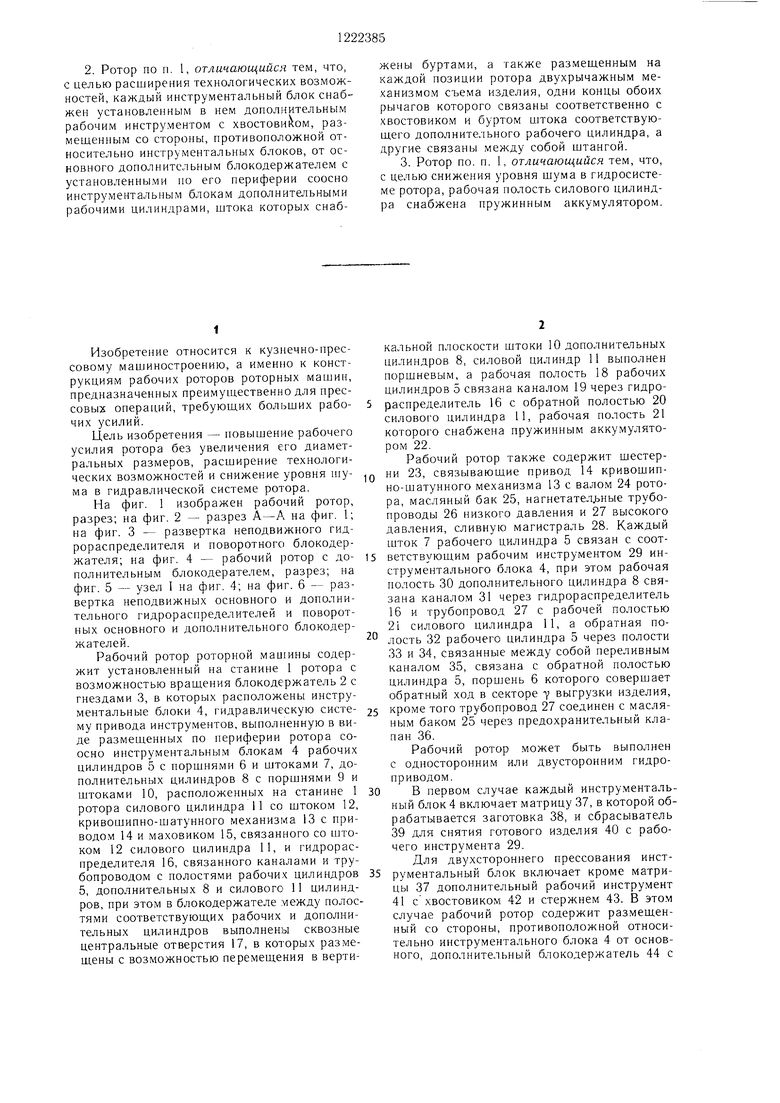

На фиг. 1 изображен рабочий ротор, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - развертка неподвижного гидрораспределителя и поворотного блокодер- жателя; на фиг. 4 - рабочий ротор с дополнительным блокодерателем, разрез; на фиг. 5 - узел 1 на фиг. 4; на фиг. 6 - развертка неподвижных основного и дополнительного гидрораспределителей и поворотных основного и дополнительного блокодер- жателей.

Рабочий ротор роторной машины содержит установленный на станине 1 ротора с возможностью вращения блокодержатель 2 с гнездами 3, в которых расположены инструментальные блоки 4, гидравлическую систему привода инструментов, выполненную в виде размещенных по периферии ротора соосно инструментальным блокам 4 рабочих цилиндров 5 с поршнями 6 и штоками 7, дополнительных цилиндров 8 с поршнями 9 и штоками 10, расположенных на станине 1 ротора силового цилиндра 11 со штоком 12, кривошипно-шатунного механизма 13 с приводом 14 и маховиком 15,связанного со штоком 12 силового цилиндра 11, и гидрораспределителя 16, связанного каналами и трубопроводом с полостями рабочих цилиндров 5, дополните/тьных 8 и силового 11 цилиндров, при этом в блокодержателе между полостями соответствующих рабочих и дополнительных цилиндров выполнены сквозные центральные отверстия 17, в которых размещены с возможностью перемещения в вертижены буртами, а также размеш,енным на каждой позиции ротора двухрычажным механизмом съема изделия, одни концы обоих рычагов которого связаны соответственно с хвостовиком и буртом штока соответствующего дополнительного рабочего цилиндра, а другие связаны между собой штангой.

3. Ротор по. п. I, отличающийся тем, что, с целью снижения уровня шума в гидросистеме ротора, рабочая полость силового цилиндра снабжена пружинным аккумулятором.

кальной плоскости штоки 10 дополнитеаьных цилиндров 8, силоЕюй цилиндр 1 выполнен поршневым, а рабочая полость 18 рабочих цилиндров 5 связана каналом 19 через гидрораспределитель 16 с обратной полостью 20 силового цилиндра 11, рабочая полость 21 которого снабжена пружинным аккумулятором 22.

Рабочий ротор также содержит шестерни 23, связывающие привод 14 кривощип- но-шатунного механизма 13 с валом 24 ротора, масляный бак 25, нaгнeтaтeл нь e трубопроводы 26 низкого давления и 27 высокого давления, сливную магистраль 28. Каждый шток 7 рабочего цилиндра 5 связан с соответствуюшим рабочим инструментом 29 инструментального блока 4, при этом рабочая полость 30 дополнительного цилиндра 8 связана каналом 31 через гидрораспределитель 16 и трубопровод 27 с рабочей полостью 21 силового цилиндра 11, а обратная по- лость 32 рабочего цилиндра 5 через полости 33 и 34, связанные между собой переливным каналом 35, связана с обратной полостью цилиндра 5, поршень 6 которого совершает обратный ход в секторе у выгрузки изделия,

кроме того трубопровод 27 соединен с масляным баком 25 через предохранительный клапан 36.

Рабочий ротор .может быть выполнен с односторонним или двусторонним гидроприводом.

в первом случае каждый инструментальный блок 4 включает матрицу 37, в которой обрабатывается заготовка 38, и сбрасыватель 39 для снятия готового изделия 40 с рабочего инструмента 29.

Для двухстороннего прессования инструментальный блок включает кроме матрицы 37 дополнительный рабочий инструмент 41 с хвостовиком 42 и стержнем 43. В этом случае рабочий ротор содержит размещенный со стороны, противоположной относительно инструментального блока 4 от основного, дополнительный блокодержатель 44 с

установленными по его периферии соосно инструментальным блокам 4 дополнительными рабочими цилиндрами 45, штоки 46 которых снабжены буртами 47 и пуансонами 48, размещенный на каждой позиции ротора двухрычажный механизм съема изделий 38, одни концы обоих рычагов 49 и 50 которого связаны соответственно с хвостовиком 42 и буртом 47 штока 46 дополнительного рабочего цилиндра, а другие концы связаны между собой штангой 51, на станине 1 размешен дополнительный гидрораспределитель 52. Рабочая полость 53 соединена каналами через гидрораспределитель 52 с обратной полостью 20 силового цилинл4.ра и со сливом.

Ротор работает следующим образом.

При пуске привода 14 начинают синхронно вращаться вал 24 с блокодержателем 2 и маховик 15, который посредством криво- шипно-шатунного механизма 13 сообщает порщню силового цилиндра 11 возвратно- поступательное движение синхронно вращению вала 24 ротора, при этом за каждый оборот маховика 15 и возвратно-поступательный ход поршня силового цилиндра 11 ротор поворачивается на угол, равный

10

15

20

Позиция IV. Поршень 6 возвращается в исходное положение, одновременно возвращая в исходное верхнее положение 9 (готовое изделие 40 на инструменте 29 выносится вверх, снимается с инструмента сбрасывателе.м 39 блока инстру.мента 4 и выгружается из ротора в секторе у), при этом ход совершается за счет перелива масла из полости 32 (позиция II) через переливную полость 33, канал 35 и полость 34 в полость 32.

При дальнейшем вращении ротора данная позиция приходит в сектор а, где загружается очередная заготовка 38 и технологический цикл повторяется. Идентично работают поочередно все позиции ротора.

С целью снижения высокого уровня щума в гидросистеме предохранительный клапан 36 высокого давления в ежецикло- вой работе не участвует: он настроен на несколько большее давление, пружинный аккумулятор 22, размещенный в рабочей полости 21 силового цилиндра принимает излишки масла каждого цикла, а при обратном ходе порщня отдает их обратно в 11, но без дросселирования масла, т.е. практически без щума. Для надежного питания

межпозиционному щагу h. В секторе а в 25 силового цилиндра II маслом бак 25 устаротор загружается заготовка 38, в секторе р совершается технологическая операция, в сек торе 7 изделие 40 выгружается из ротора. За один оборот ротора каждая его позиция принимает одну заготовку и выдает одно отпрессованное изделие.

Работа гидравлической системы привода инструментов может быть рассмотрена на примере работы одной позиции ротора (фиг. 3).

Позиция I. Заготовка 38 загружается в инструментальный блок 4 ротора.

Позиция II. Поршень 6 перемещается вниз (рабочий инструмент 29 поджимает заготовку 38 к матрице 37) за счет поступления в рабочую полость 18 цилиндра 5 масла из обратной полости 20 силового цилиндра 11 через трубопровод 26 низкого давления и канал 19.

новлен над цилиндром.

При двухстороннем прессовании заготовки 38 ротор работает аналогично, но при этом обеспечивается принудительный съем готового изделия 40 со стержня 43 рабо- 30 чего инструмента 41 (фиг. 6).

Позиция I. В ротор подается заготовка 38, поршень 9 отходит вверх за счет перелива масла с позиции III.

Позиция И. Поршень цилиндра 45 перемещается вверх (за счет перелива масла 5 с позиции IV), пуансон 48 вводит заготовку в матрицу 37, одновременно поднимая инструмент 41 в исходное верхнее положение.

Позиция III. В полость 30 подается высокое давление из рабочей полости 21 силового цилиндра.

В полости 18 цилиндра 5 развивается сверхвысокое давление (поскольку выходные каналы цилиндров 5 и 45 перекрыты соответственно гидрораспределителями 16 и 52), порщень 6 идет вниз, а инструмент 41 совер- щает прессовую операцию.

40

Позиция III. Порщень 9 дополнительного цилиндра 8 совершает силовой ход вниз (происходит штамповка заготовки в матрице 37) 45 за счет поступления в рабочую полость 30 цилиндра 8 масла из рабочей полости 21 силового цилиндра 11 (с участием маховика 15) через нагнетательный трубопровод 27 и канал 31. При этом в рабочей полости 18

В полости 18 цилиндра 5 развивается сверхвысокое давление (поскольку выходные каналы цилиндров 5 и 45 перекрыты соответственно гидрораспределителями 16 и 52), порщень 6 идет вниз, а инструмент 41 совер- щает прессовую операцию.

Позиция IV. Порщень цилиндра 45 с пуансоном 48 идет вниз (за счет поступления в полость 53 низкого давления из обратной полости 20 силового цилиндра) и в конце хода своим буртом 47 нажимает на

цилиндра 5 создается сверх высокое давле- 50 50, передающий через щтангу 51, ры- ние (поскольку канал 19 перекрыт гидрорас- чаг 49 и хвостовик 42 движение вниз ин- пределителем 16), равное давлению в сило- струменту 41, который отштампованное из- вом цилиндре 11, умноженное на отношение площади поперечного сечения цилиндра 8 к площади поперечного сечения штока 10 порщня 9, а величина хода 1 порщня 9 больше силового хода порщня 6 пропорционально отношению давлений масла в полостях 30 и 18.

делие 40 снимает со стержня 43 и выталкивает из матрицы 37.

Позиция V. Отштампованное изделие 40 удаляется из ротора. При дальнейшем вращении ротора в рассмотренную позицию поступает очередная заготовка 38 и цикл щтам- повки повторяется. Идентично работают все

0

5

0

Позиция IV. Поршень 6 возвращается в исходное положение, одновременно возвращая в исходное верхнее положение 9 (готовое изделие 40 на инструменте 29 выносится вверх, снимается с инструмента сбрасывателе.м 39 блока инстру.мента 4 и выгружается из ротора в секторе у), при этом ход совершается за счет перелива масла из полости 32 (позиция II) через переливную полость 33, канал 35 и полость 34 в полость 32.

При дальнейшем вращении ротора данная позиция приходит в сектор а, где загружается очередная заготовка 38 и технологический цикл повторяется. Идентично работают поочередно все позиции ротора.

С целью снижения высокого уровня щума в гидросистеме предохранительный клапан 36 высокого давления в ежецикло- вой работе не участвует: он настроен на несколько большее давление, пружинный аккумулятор 22, размещенный в рабочей полости 21 силового цилиндра принимает излишки масла каждого цикла, а при обратном ходе порщня отдает их обратно в 11, но без дросселирования масла, т.е. практически без щума. Для надежного питания

силового цилиндра II маслом бак 25 уста5

новлен над цилиндром.

При двухстороннем прессовании заготовки 38 ротор работает аналогично, но при этом обеспечивается принудительный съем готового изделия 40 со стержня 43 рабо- 0 чего инструмента 41 (фиг. 6).

Позиция I. В ротор подается заготовка 38, поршень 9 отходит вверх за счет перелива масла с позиции III.

Позиция И. Поршень цилиндра 45 перемещается вверх (за счет перелива масла 5 с позиции IV), пуансон 48 вводит заготовку в матрицу 37, одновременно поднимая инструмент 41 в исходное верхнее положение.

Позиция III. В полость 30 подается высокое давление из рабочей полости 21 силового цилиндра.

В полости 18 цилиндра 5 развивается сверхвысокое давление (поскольку выходные каналы цилиндров 5 и 45 перекрыты соответственно гидрораспределителями 16 и 52), порщень 6 идет вниз, а инструмент 41 совер- щает прессовую операцию.

Позиция IV. Порщень цилиндра 45 с пуансоном 48 идет вниз (за счет поступления в полость 53 низкого давления из обратной полости 20 силового цилиндра) и в конце хода своим буртом 47 нажимает на

0

0 50, передающий через щтангу 51, ры- чаг 49 и хвостовик 42 движение вниз ин- струменту 41, который отштампованное из-

50, передающий через щтангу 51, ры- чаг 49 и хвостовик 42 движение вниз ин- струменту 41, который отштампованное из-

делие 40 снимает со стержня 43 и выталкивает из матрицы 37.

Позиция V. Отштампованное изделие 40 удаляется из ротора. При дальнейшем вращении ротора в рассмотренную позицию поступает очередная заготовка 38 и цикл щтам- повки повторяется. Идентично работают все

позиции ротора. Для периодической подпитки маслом через обратные клапаны переливных каналов гидрораспределителей (как при одностороннем так и при двухстороннем прессовании) ротор снабжен под- питываюндим насосом низкого давления (не показан).

По сравнению с известным техническим ре1пением предлагаемый рабочий ротор обеспечивает получение более высоких технологических усилий без увеличения диаметральных размеров ротора, расширение технологических возможностей путем обеспечения возможностей двухстороннего прессования с принудительным съемом готового изделия со стержня инструмента, а также снижение уровня шума в гидравлической системе.

А-Л

фаг, Z

ife

% --Ц,

J I1.

J зеatНизкое дс.6л€нц

Т соуое дабление

гб

гг

5Z

J7

Фиг.5

(составитель В. Поникаров

Редактор Е. ПаппТехред И ВересКорректор А. Тяско

Заказ 1644/9Тираж 655Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

9

40 51

50

фиг. 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий ротор роторной машины | 1984 |

|

SU1177176A1 |

| Роторная машина | 1980 |

|

SU878587A1 |

| Технологический ротор роторных машин | 1985 |

|

SU1326448A1 |

| Роторная машина для штамповочных операций | 1990 |

|

SU1745523A1 |

| Рабочий ротор с гидромеханическим приводом | 1984 |

|

SU1154111A1 |

| Рабочий ротор роторной машины | 1988 |

|

SU1564002A1 |

| РОТОРНАЯ МАШИНА | 1968 |

|

SU212731A1 |

| Рабочий ротор роторной машины | 1988 |

|

SU1597300A1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1983 |

|

SU1117135A1 |

| Рабочий ротор роторной машины | 1988 |

|

SU1507589A1 |

| Роторная машина | 1980 |

|

SU878587A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1986-04-07—Публикация

1984-04-04—Подача