могательную гидроаппаратуру (на чертеже не показан).

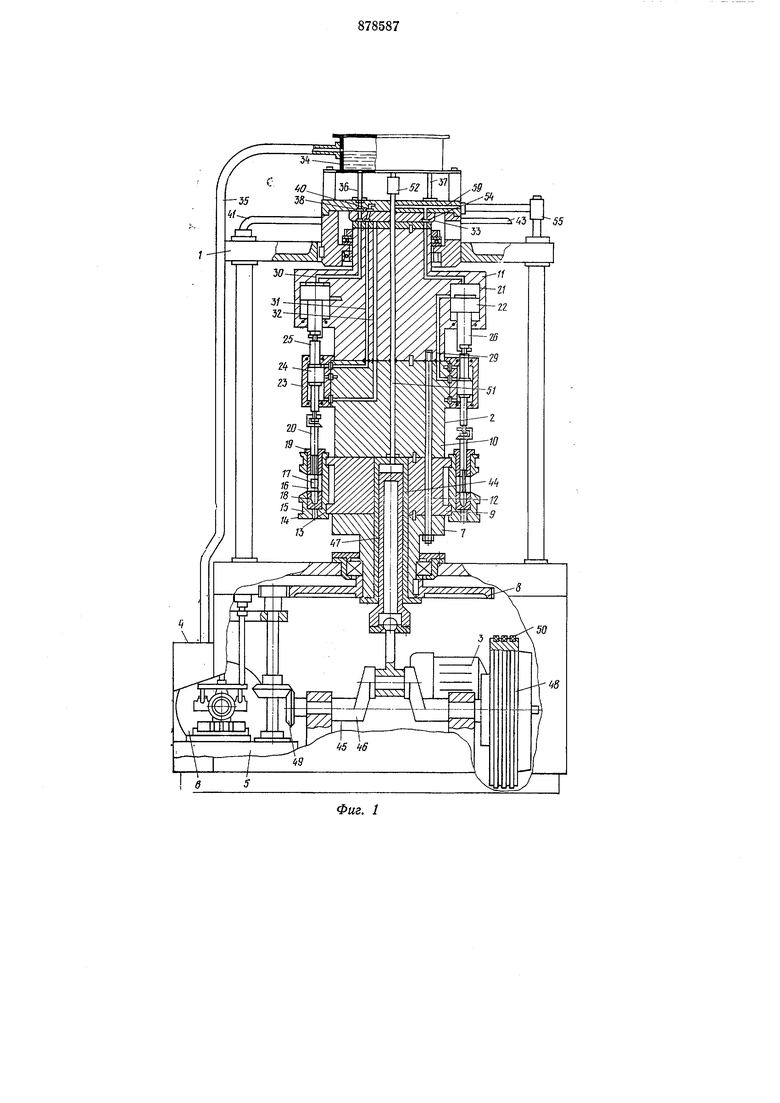

Технологический ротор 2 содержит установленную в станине 1 опору 7, снабженную цилиндрической шестерней 8. На опоре S 7 смонтированы блокодержатель 9, барабан 10 и блок цилиндров И, скрепленные стяжками 12 в единую жесткую конструкцию.

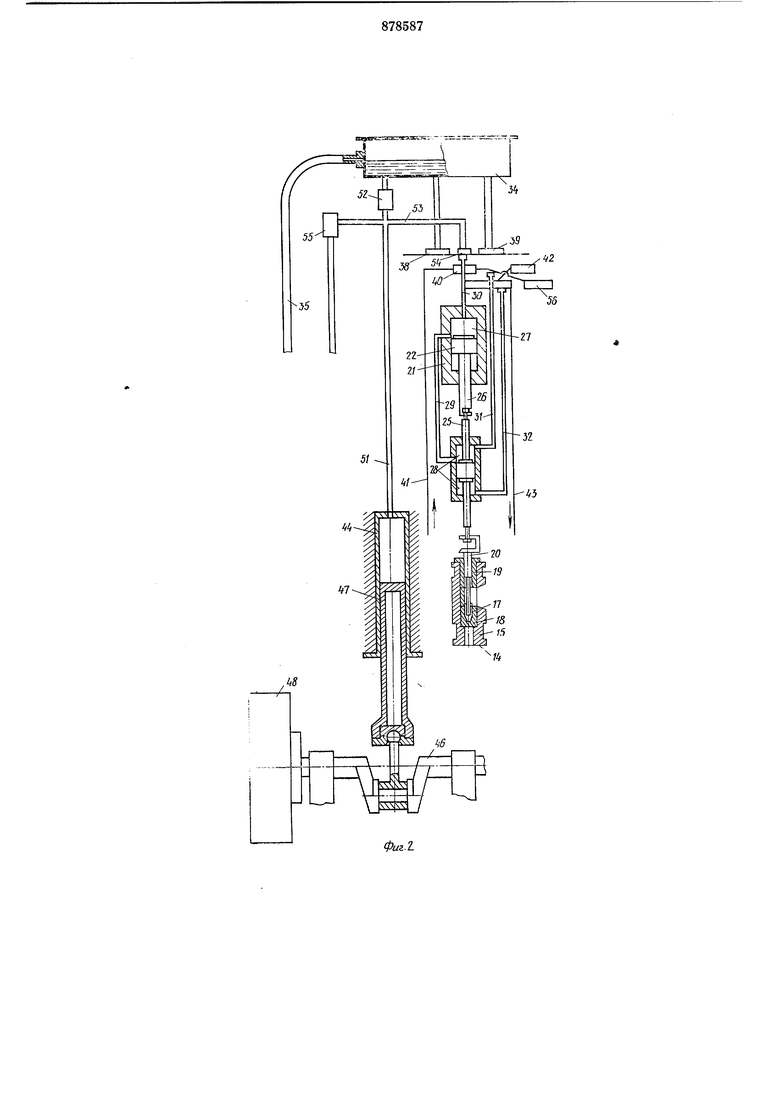

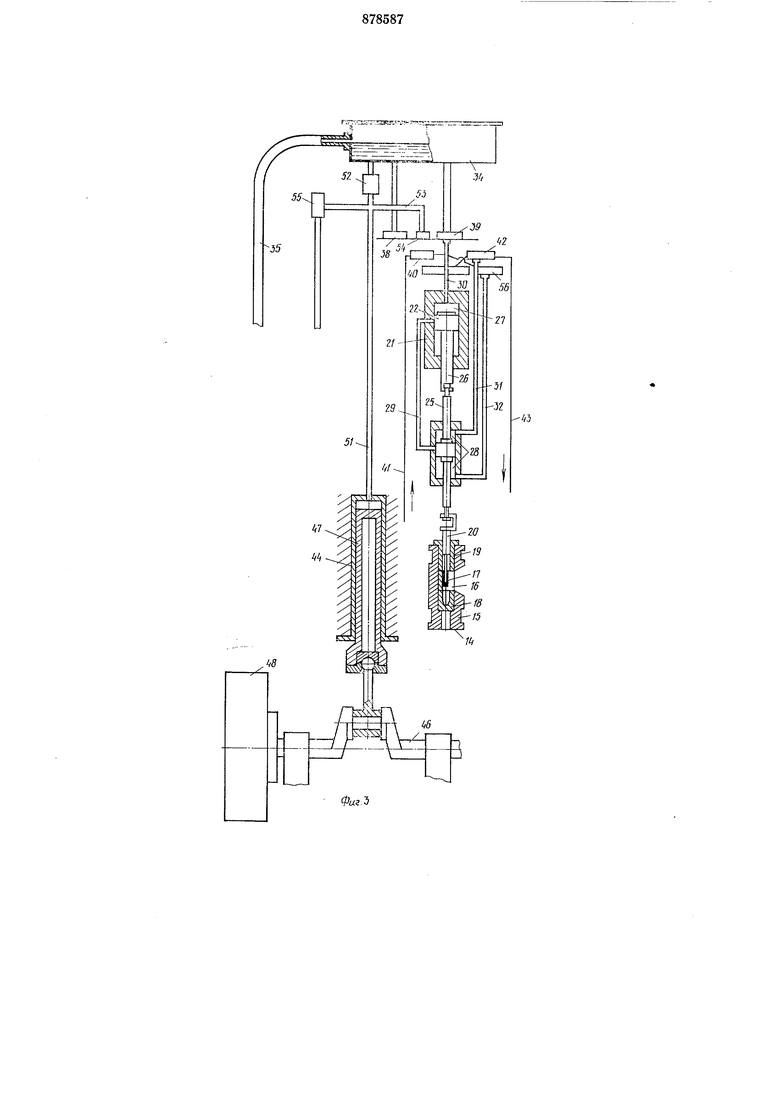

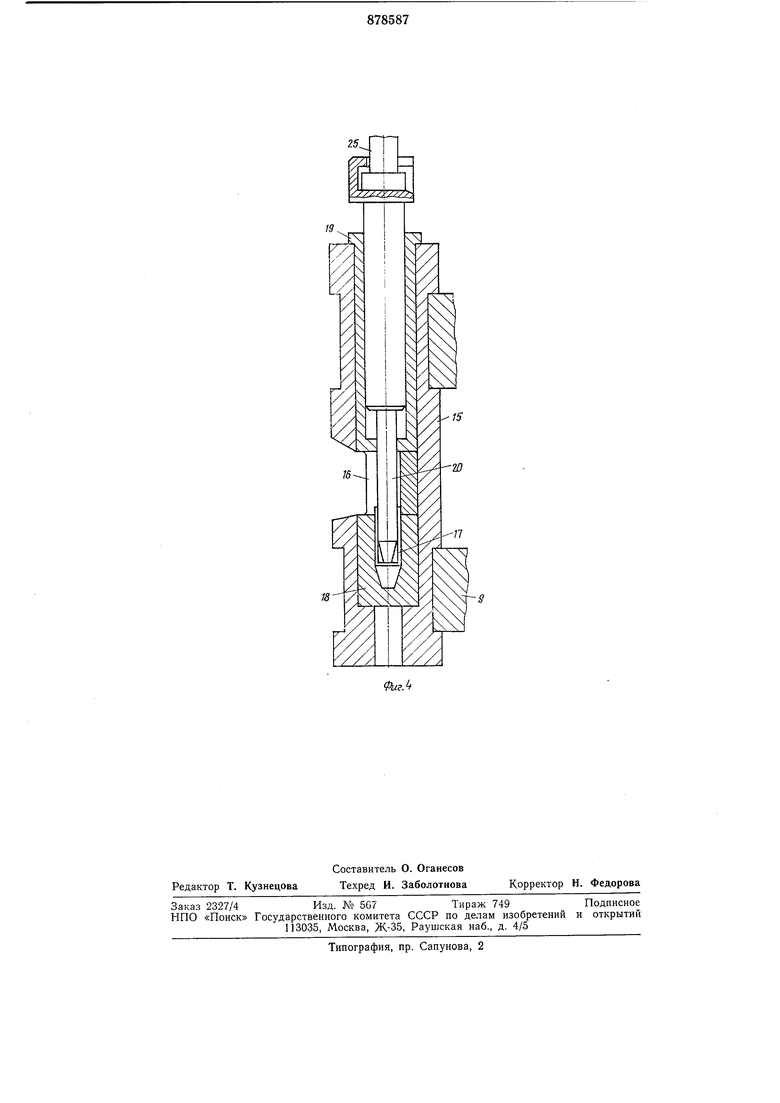

Блокодержатель 9 имеет расположенные по его окружности гнезда 13, в которых 10 размещены инструментальные блоки 14. Каждый из этих блоков имеет корпус 15, снабженный окном 16 для приема обрабатываемых изделий 17. В корпусе 15 установлены матрица 18 и направляющая втул- 1 ка 19, в которой размещен пуансон 20. Блок цилиндров 11 имеет расположенные но его окружности силовые гидроцилиндры 21 с больщим порщнем 22. Эти поршни перемещают инструмент в рабочей (силовой) 20 части хода. По периферии барабана 10 установленыдополнительные гидроцилиндры 23,с адал-ымм поршнями 24, которые перемещают инструмент в холостой (ненагруженнрй) Части-хода. Шток 25 каждого из порш- 25 Hei 24-йдним. концом сочленен с штоком 26 поршня 22 силового гидроцилиндра 21, а другим с рабочим инструментом, в данном случае с пуансоном 20. Полости 27 и 28 силового гидроцилиндра 21 и дополни- 30 тельного гидроцилиндра 23 соответственно соединены между собой каналом 29. Входные отверстия этого канала закрыты поршнями 22 -к 24 в исходном нолол ении. Сило- вые 21 и дополнительные 23 гидроцилиндры 35 своими каналами 30-32 соединены с распределительным устройством 33. Это устройство направляет поток рабочей жидкости но каналу 30 к нолостям 27 силовых гидроцилиндров 21, а по каналам 31 и 32 к 40 нолостям 28 дополнительных гидроцилиндров 23 и отводит жидкость в слив.

На неподвижной части технологического ротора 2 выше уровня силовых гидроцилиндров 1 установлен дополнительный ре- 45 зервуар 34 для рабочей жидкости. Этот резервуар каналом 35 соединен с резервуаром 5 насосной станции 4, а каналами 36 и 37 - с нитающим пазом 38 и сливным пазом 39 распределительного устройства 33, 50 с которыми поочередно соединяются полости 7 силовых гидроцилиндров 21. Распределительное устройство 33 имеет также питающий дополнительные гидроцилиндры 23 напорный паз 40, связанный с нагнетатель- 55 ной магистралью 41, и сливной паз 42 дополнительного гидроцилнндра 23, связанный через трубопровод 43 с резервуаром 5 насосной станции 4. В нижней части технологического ротора 2 смонтированы осевой 60 гидроцилиндр 44 и кривошипно-шатунный механизм 45. Кривошипный вал 46 этого механизма шарнирно связан с поршнем 47 осевого гидроцилиндра 44 и имеет на одном конце маховик 48, а другой его конец 65

через систему зубчатых нередач 49 связан с цилиндрической шестерней 8 технологического ротора 2. Клиновые ремни 50 обеспечивают передачу вращени маховику 48 и валу 46 от электродвигателя 3. Осевой гидроцилиндр 44 сообщен каналом 51 через обратный клапан 52 с дополнительным резервуаром 34 для рабочей жидкости, а каналом 53 - с пазом 54 распределительного устройства 33. Давление, создаваемое поршнем 47, регулируется предохранительным клапаном 55. Питающий наз 56 распределительного устройства 33 сообщен с магистралью 41 насоса 6.

Машина работает следующим образом.

От электродвигателя 3 ремнями 50 вращение передается на маховик 48 и на связанный с ним кривошипный вал 46. Последний приводит в возвратно-ноступательное движение поршень 47 осевого гидроцилиндра 44 и одновременно через систему зубчатых передач 49 приводит во вращение с постоянной скоростью технологический ротор 2. При этом за время одного оборота маховика 48 технологический ротор 2 поворачивается на заданный угол, на котором инструмент совершает рабочий и обратный ход.

В нроцессе вращения технологического ротора 2 в его инструментальные блоки 14 загрузочным устройством (на чертеже не показано) поочередно нодаются обрабатываемые изделия 17. Далее при вращении технологического ротора 2 отверстие канала 30 силового гидроцилиндра 21 подходит нод питающий эти цилиндры паз 38 распределительного устройства 38. Благодаря этому рабочая полость 27 силового гидроцилиндра 21 подсоединяется к дополнительному резервуару 34 для рабочей жидкости. В это же время отверстие канала 31 подходит под питающий дополнительные гидроцилиндры 23 напорный наз 40, сообщенный с нагнетательной магистралью 41 насоса 6. Этим насосом надноршневая часть полости 28 (полость рабочего хода) дополнительного гидроцилиндра 23 начинает заполняться рабочей жидкостью. Под действием этой жидкости поршень 24 и его шток 25, а следовательно, пуансон 20 и поршень 22 силового гидроцилиндра 21 опускаются вниз. При этом рабочая полость 27 силового гидроцилиндра 21 увеличивается, в результате чего в ней создается вакуум и рабочая жидкость из дополнительного резервуара 34 засасывается в эту полость. Благодаря этому отпадает необходимость иметь в насосной станции 4 роторной машины насосы для нагнетания в силовые гидроцилиндры 21 этого объема рабочей жидкости. А это позволяет уменьшить размеры насосной станции, в результате чего уменьшаются габариты и стоимость всей машины. При движении пуансона 20 вниз он захватывает обрабатываемое изделие 17 и вводит его в

матрицу 18. Когда это изделие коснется матрицы (в данном случае конической ее части), поршни 22 и 24 силового 21 и дополнительного 23 гидроцилиндров перемещаются от своего исходного верхнего положения настолько, что входные отверстия канала 29 оказываются открытыми. Далее отверстия канала 30 силового гидроцилиндра 21 сходят с питающего паза 38 и подходят под паз 54.

К этому моменту кривошипный вал 46, повернувшись на 180°, переместит поршень 47 осевого гидроцилиндра 44 из крайнего верхнего его положения в крайнее нижнее положение (см. фиг. 2). Благодаря этому произойдет засасывание рабочей жидкости из дополнительного резервуара 34 в осевой гидроцилиндр 44. После этого поршень 47 осевого гидроцилиндра 44 перемещается кривошипным валом 46 вверх, нагнетая рабочую жидкость в силовой 21 и дополнительный 23 гидроцилиндры. Таким образом совершается рабочая часть хода пуансона 20. При этом давление, создаваемое поршнем 47 в замкнутой системе, зависит от необходимой величины технологического усилия и регулируется предохранительным клапаном 55. Благодаря этому отпадает необходимость иметь в насосной станции 4 роторной машины насосы высокого давления для выполнения работы деформации обрабатываемого изделия. Это позволяет уменьшить габариты насосной станции в результате чего уменьшаются габариты и стоимость всей машины.

В результате взаимодействия пуансона 20 с матрицей 18 происходит обработка изделия 17, в данном примере штамповка конуса. При этом необходимая величина технологического усилия обеспечивается суммированием усилий, создаваемых силовым 21 и дополнительным 23 гидроцилиндрами в отдельности. Это позволяет обеспечивать необходимую величину технологического усилия при меньшем, чем обычно, давлении рабочей жидкости в гидроцилиндрах 21 и 23. Уменьшение давления рабочей жидкости способствует также увеличению эксплуатационной надежности гидравлической системы, снижению потерь энергии на сжатии и утечки рабочей жидкости.

В процессе дальнейшего вращения технологического ротора 2 отверстие канала 30 подходит под сливной паз 39 распределительного устройства 33 и рабочая полость 27 силового гидроцилиндра 21 снова подсоединяется к дополнительному резервуару 34 для рабочей жидкости, а отверстие канала 32 подходят под питающий паз 56 (см. фиг. 3), сообщенный с нагнетательной магистралью 41 насоса 6. Этот насос начинает заполнять рабочей жидкостью подпоршневую часть полости 28 (полости обратного хода) дополнительного гидроцилиндра 23. Под действием этой жидкости порщень 24

с штоком 25 дополнительного гидроцилиндра 23, а следовательно, и пуансон 20 и поршень 22 силового гидроцилиндра 21 возвращаются в исходное положение. При этом рабочая лшдкость из подпоршневой части полости 28 (полости рабочего хода) дополнительного гидроцилиндра 23 по каналу 31 через сливной паз 42 распределительного устройства 33 поступает по трубопроводу

43 в резервуар 5 насосной станции 4, а из рабочей полости силового гидроцилиндра 21 по каналу 30 через сливной паз 39 распределительного устройства 33 - в дополнительный резервуар 34 для рабочей жидкости, а затем по каналу 35 сливается в резервуар 5 насосной станции 4.

Отштампованное изделие 17 при обратном ходе пуансона 20, оставаясь на последнем, извлекается из матрицы 18, а затем,

упираясь в торец направляющей втулки 19, снимается с пуансона 20 и удерживается в таком положении подпружиненной губкой (на чертеже не показана). В зоне выгрузки это изделие удаляется из технологического ротора 2 устройбтвом выгрузки изделий (на чертеже не показано). Далее цикл повторяется.

Такое выполнение и компоновка узлов роторной машины позволяют уменьщить ее

энергоемкость, габариты и стоимость.

Формула изобретения

Роторная машина, содержащая насосную

станцию, резервуар, технологический ротор, имеющий блокодержатель с гнездами, в которых расположены инструментальные блоки, и гидравлическую систему привода инструментов, выполненную в виде размещенных по периферии ротора рабочих гидроцилиндров с поршнями и штоками и распределительного устройства, связанного с насосной станцией и полостями гидроцилиндров, отличающаяся тем, что, с

целью уменьшения габаритов и энергоемкости, она снабжена дополнительным резервуаром, связанным каналами с насосной станцией и распределительным устройством, а технологический ротор снабжен осевым гидроцилиндром с поршнем, приводимым кривошипно-шатунным механизмом с маховиком, и дополнительными гидроцилиндрами, штоки поршней которых жестко соединены с штоками поршней рабочих гидроцилиндров, причем осевой гидроцилиндр сообщен каналами с дополнительным резервуаром и распределительным устройством, а полости рабочих гидроцилиндров - с полостями дополнительных.

Источники информации, принятые во внимание при экспертизе

1. Кошкин Л. Н. «Комплексная автоматизация на базе роторных линий. М., Машиностроение, 1972, с. 64, фиг. 49.

4Z

фиг.Т вжв в№жч™таггедм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная машина | 1979 |

|

SU804518A1 |

| Роторная машина | 1978 |

|

SU781086A1 |

| РОТОРНАЯ МАШИНА | 1970 |

|

SU265677A1 |

| Роторно-конвейерная машина | 1983 |

|

SU1217741A1 |

| ГО ПОТОЧНАЯ РОТОРНАЯ МАШИТга—^~^ | 1971 |

|

SU314588A1 |

| В ПТ Б | 1973 |

|

SU383622A1 |

| ГИДРОПУЛЬСАЦИОННЫЙ ПРЕСС | 1991 |

|

RU2010658C1 |

| РОТОРНАЯ МАШИНА | 1968 |

|

SU212731A1 |

| РОТОРНАЯ ТАБЛЕТОЧНАЯ МАШИНА | 2004 |

|

RU2296053C2 |

| Рабочий ротор роторной машины | 1984 |

|

SU1177176A1 |

Авторы

Даты

1981-11-07—Публикация

1980-01-24—Подача