Изобретение относится к области машиностроения, а именно, к способам восстановлениязубчатыхколеспреимущественно среднего и большого модуля при помощи наплавки. Оно может быть использовано в автотракторо-, судо-, стан- коремонтном производстве.

Известен способа 1 восстановления зубчатого венца колеса, при котором зубья отрезают и приваривают присадочный материал. Недостатками этого способа являются:

-необходимость трудоемкой операции срезания зубьев перед приваркой присадки, которые обычно требуют предварительного отпуска или отжига (из-за высокой твердости);

-необходимость механической обработки привариваемой присадки;

-использование для восстановления сварки, что дает две зоны разупрочнения металла, из-за термического влияния, одну - в теле шестерни и вторую - в теле зуба, что снижает ее эксплуатационные свойства,

ч ч со о ю

-трудности, связанные со сваркой из- за неудобного положения шва;

-опасность появления непровара. Известен способ 2 наплавки деталей

жидким металлом, с подогревом подлежащей наплавке поверхности заготовки, включающий размещение заготовки в литейной форме, заполнение зазора между литейной формой и заготовкой жидким металлом и последующее охлаждение, отличающийся тем, что в зонах наивысших напряжений делают вырезы. Этот способ имеет недостатки:

-необходимость изготовления модели для производства формы,

-необходимость расплавления металла в отдельном нагревательном оборудовании и заливки металла в форму,

-необходимость подогрева наплавляемой поверхности перед заливкой.

Наиболее близким по технической сущности является способ 3 восстановления деталей, прототип, включающий изготовление газифицируемой модели изношенной части детали, ее формовку, заливку расплавленным металлом и последующее охлаждение, при этом на изношенную поверхность детали наносят флюс в смеси с клеем, выгорающим при заливке, а газифицируемую модель изготавливают и закрепляют на детали одновременно с заполнением пресс- формы с размещенной в ней восстанавливаемой деталью вспененным суспензионным пенополистиролом. Этот способ также обладает недостатками:

-необходимость изготовления пресс- формы и наличие прессового оборудования,

-необходимость продувания газа через модель и наличие такого оборудования и оснастки,

-необходимость приготовления флю- соклеевой смеси и нанесения ее на изношенную поверхность,

-необходимость приготовления расплава в отдельном плавильном оборудовании.

Целью данного изобретения является снижение трудоемкости восстановления поломанных зубьев колес при электродуговой наплавке под .флюсом или в среде защитных газов.

Поставленная цель достигается в способе восстановления детали, при котором осуществляют изготовление формы, фиксацию ее относительно детали и заполнение расплавленным металлом, форму изготавливают на основе песчано-смоляной смеси, в качестве модели для изготовления формы используют целые зубья зубчатого колеса, при этом форму изготавливают в виде сектора, который охватывает К+2 зубьев колеса, где К - число поломанных зубьев, распо- ложенных один за другим, далее устанавливают зубчатое колесо в горизонтальной плоскости и осуществляют базирование сектора крайними полостями формы по двум соседним с поломанными зубьями, а наплавку в полость формы ведут на токе: I | 13.5+0.438 R -Нт

мин 0,065 - 0,0018 R

при напряжении IN26...37 В, где мин - минимально допустимое значение тока наплавки (А),

hr - требуемая высота наплавки (мм), R - кратчайшее расстояние от места горения дуги до стенки формы (мм), кроме того, для расширения номенклатуры восстанавливаемых зубчатых колес форму в виде сектора изготавливают по высоте из отдельных секций, высота каждой из которых кратна высоте зуба и удовлетворяет условию

hc 13,5 - 0,0651 + 0,438R + 0.0018IR; при этом по мере заполнения полости каждой секции форму наращивают по высоте зуба путем установки очередной секции.

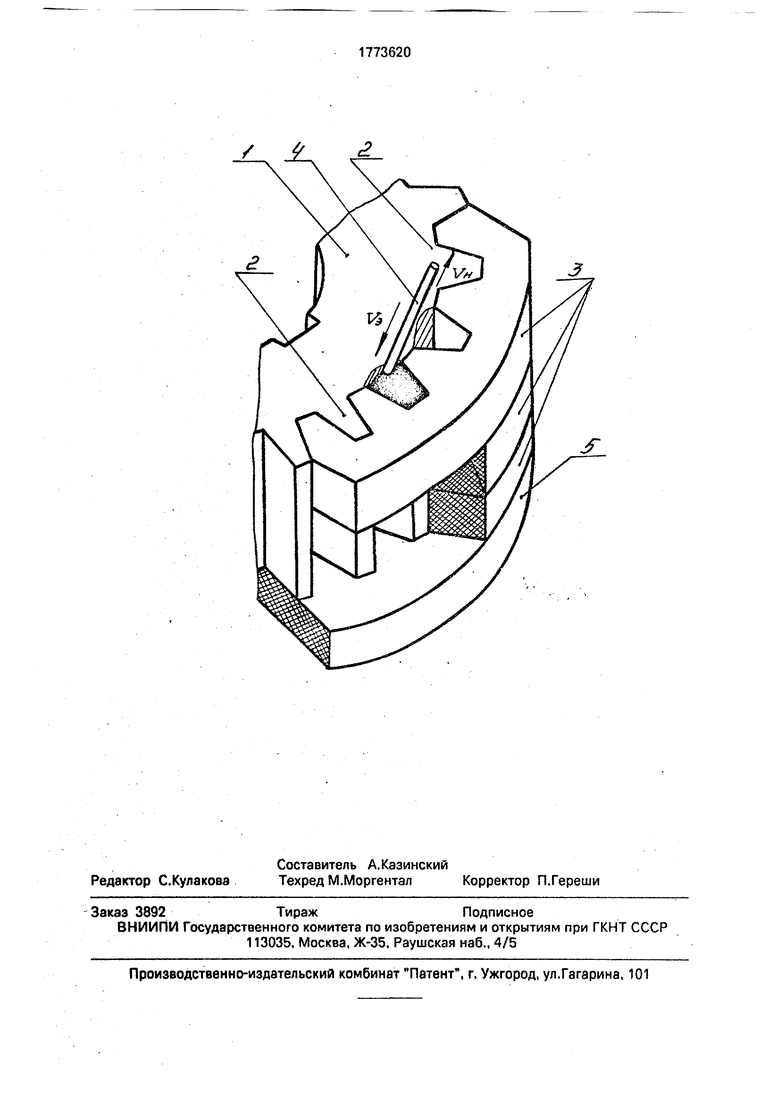

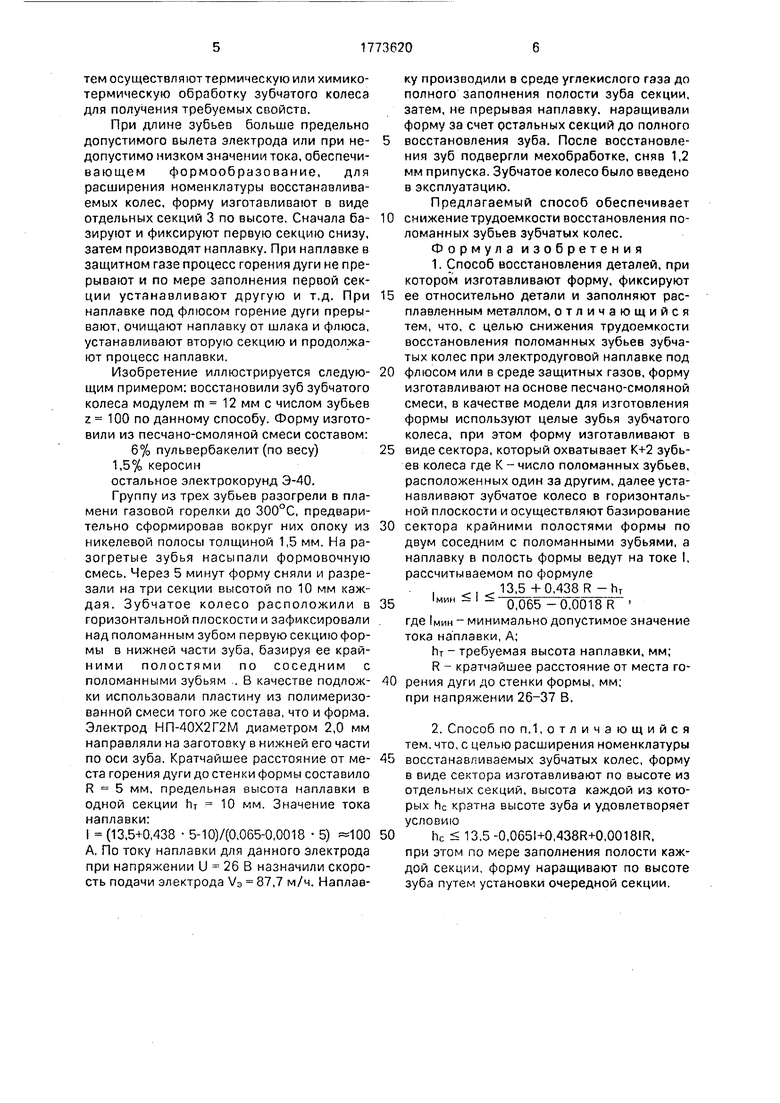

На фиг.1 показана часть восстанавливаемого зубчатого колеса 1 с целыми зубьями 2, между которыми расположена группа сломанных зубьев. Показана форма, состоящая из отдельных секций 3, электрод 4, подложка 5, векторы скорости подачи электрода V3

и скорости наплавки VH.

Способ реализуется следующим образом: зубчатое колесо 1 (фиг.1), подлежащее наплавке, очищают, исследуют группу из К поломанных зубьев и подсчитывают требуемое для изготовления формы число целых зубьев п К + 2, охватываемых формой сектором.

Приготавливают песчано-смоляную смесь из огнеупоров и пульвербакелита, нагревают участок колеса 1 с требуемым числом зубьев до 300°С и высыпают на него формовочную смесь, ограничив участок формовки опокой из легкодеформируемой металлической полосы. Затем форму 3 снимают, базируют над группой поломанных зубьев крайними полостями по целым зубьям 2, соседним с поломанными, фиксируют форму путем прижатия к зубчатому колесу в радиальном направлении, устанавливают

сборку на подложку 5 с вертикальной осью зубчатого колеса 1 и производят наплавку на напряжении 26.,.37 В, Ток наплавки назначают из условия:

i «л - 13-5 + 0.438 R -hT

1мин - 0,065-0,0018 R

После наплавки форму удаляют и производят механическую обработку зубьев. Затем осуществляюттермическуюили химико- термическую обработку зубчатого колеса для получения требуемых свойств.

При дойне зубьео больше предельно допустимого вылета электрода или при недопустимо низком значении тока, обеспечи- вающем формообразование, для расширения номенклатуры восстанавливаемых колес, форму изготавливают в виде отдельных секций 3 по высоте. Сначала базируют и фиксируют первую секцию снизу, затем производят наплавку. При наплавке в защитном газе процесс горения дуги не прерывают и по мере заполнения первой секции устанавливают другую и т.д. При наплавке под флюсом горение дуги прерывают, очищают наплавку от шлака и флюса, устанавливают вторую секцию и продолжают процесс наплавки.

Изобретение иллюстрируется следующим примером: восстановили зуб зубчатого колеса модулем m 12 мм с числом зубьев z 100 по данному способу. Форму изготовили из песчано-смоляной смеси составом: 6% пульвербакелит (по весу)

1,5% керосин

остальное электрокорунд Э-40.

Группу из трех зубьев разогрели в пламени газовой горелки до 300°С, предварительно сформировав вокруг них опоку из никелевой полосы толщиной 1,5 мм. На разогретые зубья насыпали формовочную смесь. Через 5 минут форму сняли и разрезали на три секции высотой по 10 мм каждая. Зубчатое колесо расположили в горизонтальной плоскости и зафиксировали над поломанным зубом первую секцию формы в нижней части зуба, базируя ее крайними полостями по соседним с поломанными зубьям . В качестве подложки использовали пластину из полимеризо- ванной смеси того же состава, что и форма. Электрод НП-40Х2Г2М диаметром 2,0 мм направляли на заготовку в нижней его части по оси зуба. Кратчайшее расстояние от места горения дуги до стенки формы составило R 5 мм, предельная высота наплавки в одной секции Ьт 10 мм. Значение тока наплавки:

I (13,5+0,438 5-10)7(0,065-0,0018 5) -100 А. По току наплавки для данного электрода при напряжении U 26 В назначили скорость подачи электрода V0 87,7 м/ч. Наплавку производили в среде углекислого газа до полного заполнения полости зуба секции, затем, не прерывая наплавку, наращивали форму за счет остальных секций до полного восстановления зуба. После восстановления зуб подвергли мехобработке, сняв 1,2 мм припуска. Зубчатое колесо было введено в эксплуатацию.

Предлагаемый способ обеспечивает снижение трудоемкости восстановления поломанных зубьев зубчатых колес.

Формула изобретения

1.Способ восстановления деталей, при котором изготавливают форму, фиксируют

ее относительно детали и заполняют расплавленным металлом, отличающийся тем, что, с целью снижения трудоемкости восстановления поломанных зубьев зубчатых колес при электродуговой наплавке под

флюсом или в среде защитных газов, форму изготавливают на основе песчано-смоляной смеси, в качестве модели для изготовления формы используют целые зубья зубчатого колеса, при этом форму изготавливают в

виде сектора, который охватывает К+2 зубьев колеса где К - число поломанных зубьев, расположенных один за другим, далее устанавливают зубчатое колесо в горизонтальной плоскости и осуществляют базирование

сектора крайними полостями формы по двум соседним с поломанными зубьями, а наплавку в полость формы ведут на токе , рассчитываемом по формуле

13,5 + 0.438 R -hT

1мин - - 0,065 -0,0018 R

где 1Мин - минимально допустимое значение тока наплавки, А;

hr - требуемая высота наплавки, мм; R - кратчайшее расстояние от места горения дуги до стенки формы, мм; при напряжении 26-37 В.

2.Способ по п.1,отличающийся тем, что, с целью расширения номенклатуры

восстанавливаемых зубчатых колес, форму в виде сектора изготавливают по высоте из отдельных секций, высота каждой из которых hc кратна высоте зуба и удовлетворяет условию

hc 13,5 -0,065I+0,438R+0,0018IR,

при этом по мере заполнения полости каждой секции, форму наращивают по высоте зуба путем установки очередной секции.

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наплавки | 1991 |

|

SU1834760A3 |

| Способ восстановления зубчатых колес | 1989 |

|

SU1682109A1 |

| Способ восстановления изношенных стальных зубчатых колес | 1982 |

|

SU1063571A1 |

| СПОСОБ НАПЛАВКИ ЭЛЕКТРОДНОЙ ЛЕНТОЙ | 1997 |

|

RU2140835C1 |

| Способ восстановления зубьев ведущих колес гусеничных машин | 1989 |

|

SU1731562A1 |

| Устройство электроконтактной роликовой сварки | 1989 |

|

SU1754387A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЗВЕЗДОЧЕК ПРИВОДНЫХ ЦЕПЕЙ | 2000 |

|

RU2173246C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЗВЕЗДОЧЕК ПРИВОДНЫХ ЦЕПЕЙ | 1996 |

|

RU2109614C1 |

| Способ моделирования процесса электромеханической обработки зубчатых колес | 1987 |

|

SU1412862A1 |

| Способ восстановления зубьев | 1990 |

|

SU1731511A1 |

Использование: восстановление поломанных зубьев зубчатых колес. Сущность изобретения: вначале изготавливают форму на основе песчано-смоляной смеси. В качестве модели при изготовлении формы используют цельные зубья зубчатого колеса. Форму изготавливают в виде сектора, охватывающего на два зуба больше, чем число поломанных, расположенных один за другим. Форму базируют по соседним поломанным зубьям. Зубчатое колесо располагают горизонтально и производят наплавку в полости формы при напряжении ...37 В на токе мин (13,5+0,438R-hT)/(0,065- -0,0018R); где мин - минимально допустимое значение тока наплавки (А); Ьт - требуемая высота наплавки (мм); R - кратчайшее расстояние от места горения дуги до стенки формы (мм). Для расширения номенклатуры наплавляемых деталей форму изготавливают по высоте из отдельных секций, высота каждой из которых кратна высоте зуба и удовлетворяет условию: hc 13,5-0,051 + +0.438R + 0.0018IR. По мере заполнения полости каждой секции форму наращивают по высоте зуба путем установки очередной секции. 1 ил. /)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления зубчатого венца колеса | 1975 |

|

SU534333A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-11-07—Публикация

1990-01-17—Подача