Изобретение относится к станкостроению и может быть использовано при автоматизации механической обработки печатных плат.

Цель изобретения - повышение точности установки деталей на рабочем столе станка для их обработки.

Поставленная цель достигается обеспечением установки автооператора-перегруз- чика непосредственно на станке и его перемещением за счет движения рабочего сто- ла с использованием механизма сцепления.

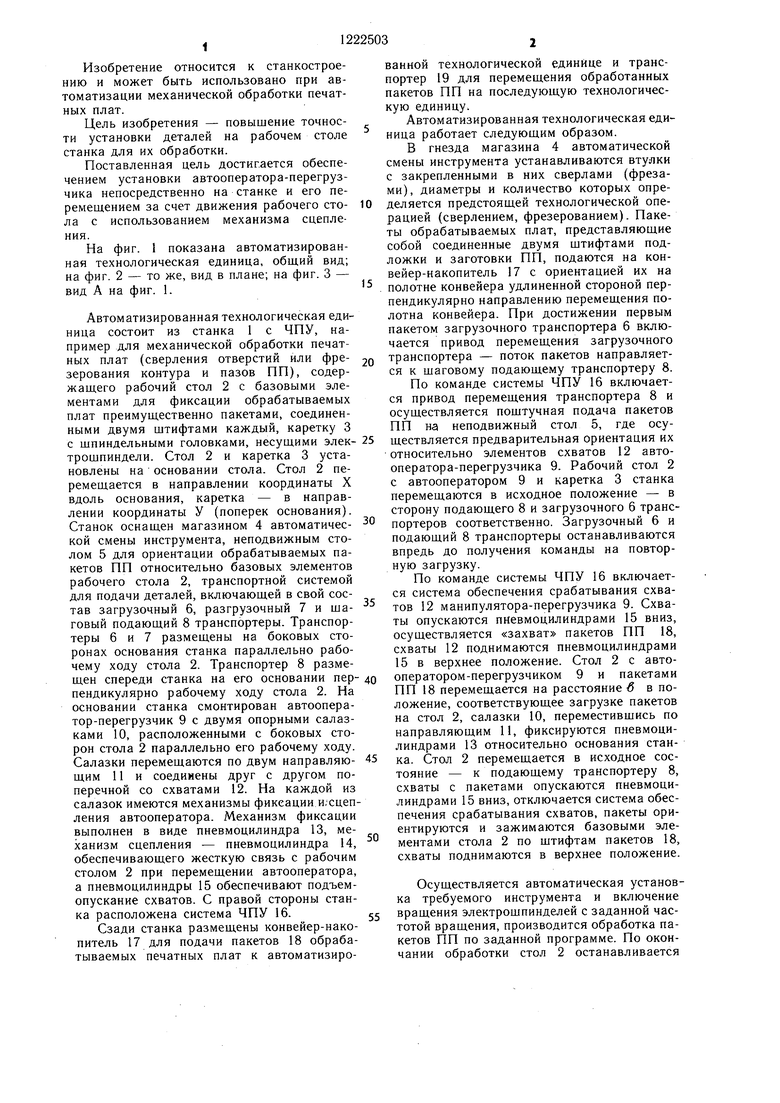

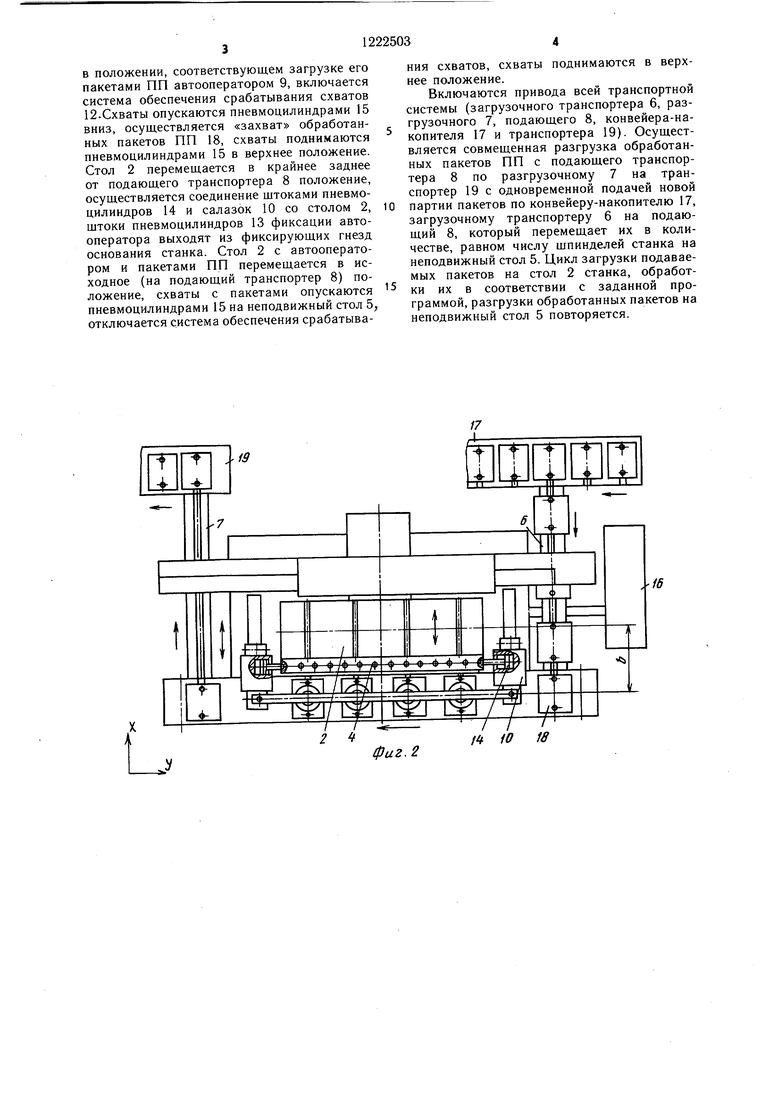

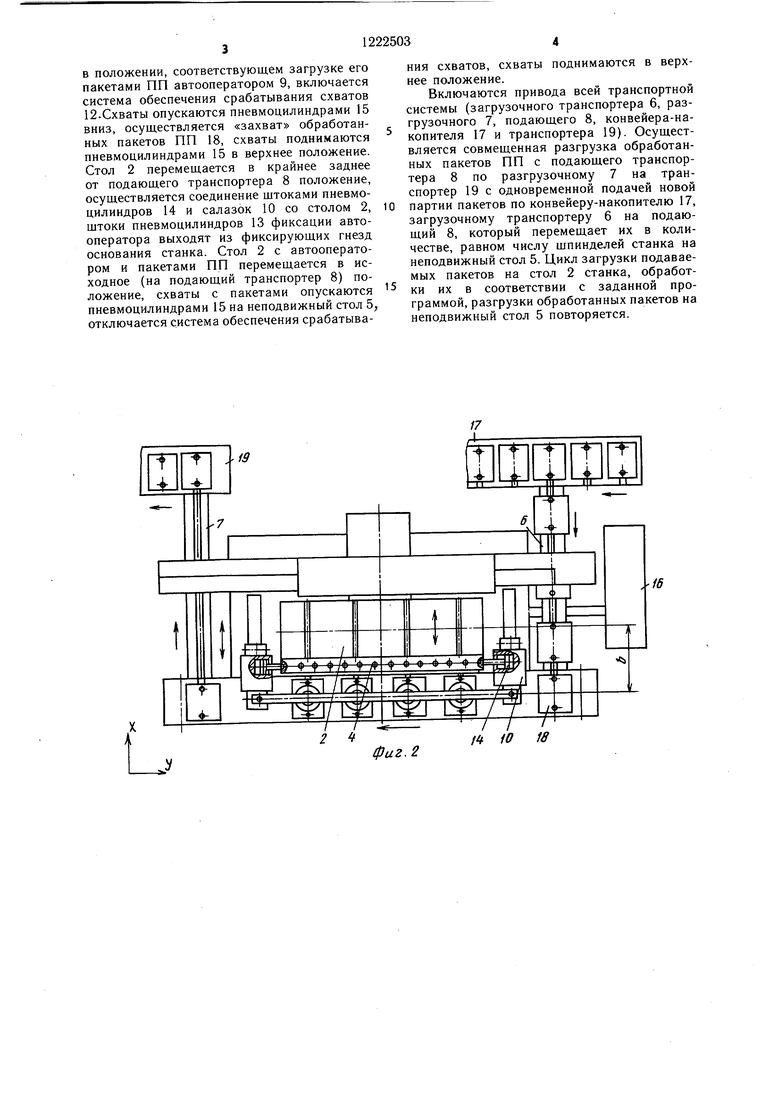

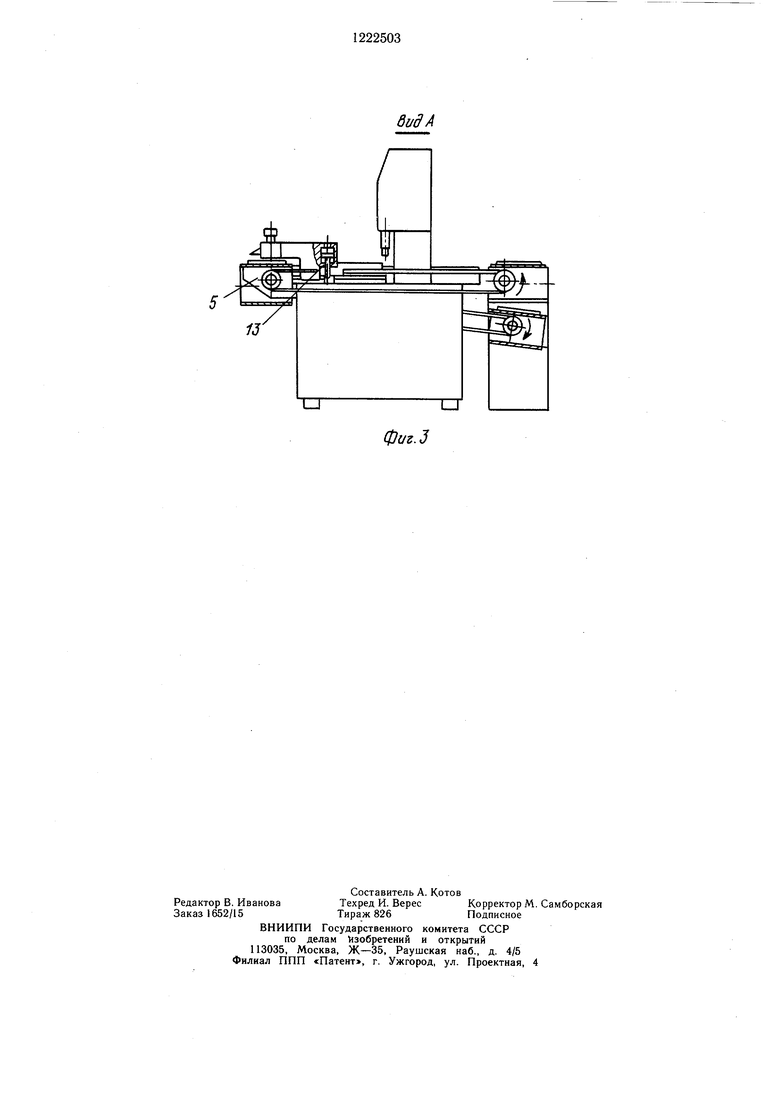

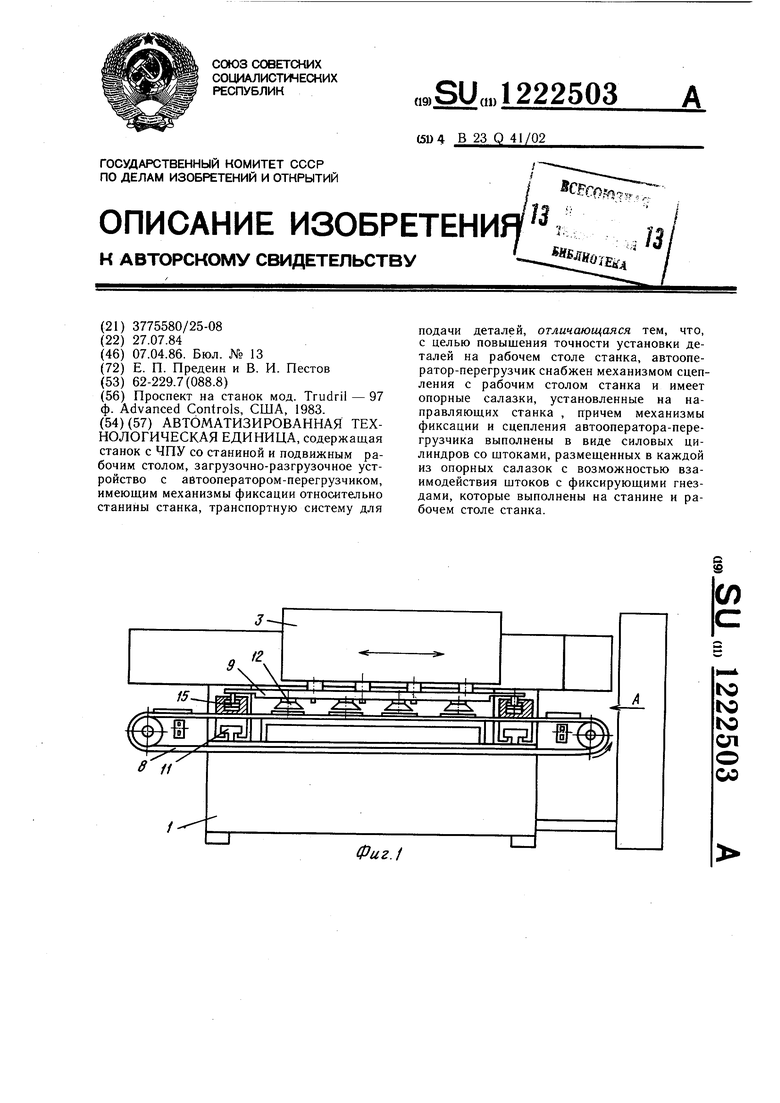

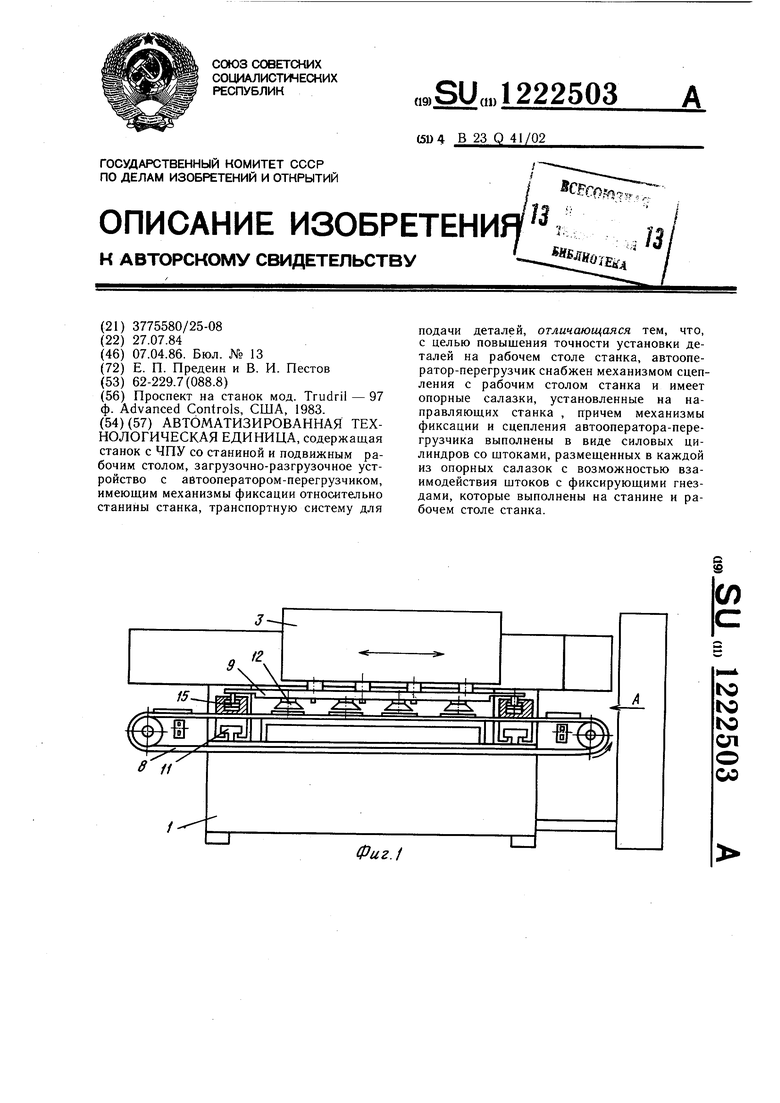

На фиг. 1 показана автоматизированная технологическая единица, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 вид А на фиг. 1.

Автоматизированная технологическая единица состоит из станка 1 с ЧПУ, например для механической обработки печатных плат (сверления отверстий или фре- зерования контура и пазов ПП), содержащего рабочий стол 2 с базовыми элементами для фиксации обрабатываемых плат преимущественно пакетами, соединенными двумя щтифтами каждый, каретку 3 с шпиндельными головками, несущими элек- трошпиндели. Стол 2 и каретка 3 установлены на основании стола. Стол 2 перемещается в направлении координаты X вдоль основания, каретка - в направлении координаты У (поперек основания). Станок оснащен магазином 4 автоматичес- кой смены инструмента, неподвижным столом 5 для ориентации обрабатываемых пакетов ПП относительно базовых элементов рабочего стола 2, транспортной системой для подачи деталей, включающей в свой состав загрузочный 6, разгрузочный 7 и ща- говый подающий 8 транспортеры. Транспортеры 6 и 7 размещены на боковых сторонах основания станка параллельно рабочему ходу стола 2. Транспортер 8 размещен спереди станка на его основании пер- пендикулярно рабочему ходу стола 2. На основании станка смонтирован автоопера- тор-перегрузчик 9 с двумя опорными салазками 10, расположенными с боковых сторон стола 2 параллельно его рабочему ходу. Салазки перемещаются по двум направляю- щим 11 и соединены друг с другом поперечной со схватами 12. На каждой из салазок имеются механизмы фиксации и;сцеп ления автооператора. Механизм фиксации выполнен в виде пневмоцилиндра 13, механизм сцепления - пневмоцилиндра 14, обеспечивающего жесткую связь с рабочим столом 2 при перемещении автооператора, а пневмоцилиндры 15 обеспечивают подъем- опускание схватов. С правой стороны станка расположена система ЧПУ 16.

Сзади станка размещены конвейер-накопитель 17 для подачи пакетов 18 обрабатываемых печатных плат к автоматизиро0

5

Q 5

ванной технологической единице и транспортер 19 для перемещения обработанных пакетов ПП на последующую технологическую единицу,

Автоматизированная технологическая единица работает следующим образом.

В гнезда магазина 4 автоматической смены инструмента устанавливаются втулки с закрепленными в них сверлами (фрезами), диаметры и количество которых определяется предстоящей технологической операцией (сверлением, фрезерованием). Пакеты обрабатываемых плат, представляющие собой соединенные двумя штифтами подложки и заготовки ПП, подаются на конвейер-накопитель 17 с ориентацией их на полотне конвейера удлиненной стороной перпендикулярно направлению перемещения полотна конвейера. При достижении первым пакетом загрузочного транспортера 6 включается привод перемещения загрузочного транспортера - поток пакетов направляется к шаговому подающему транспортеру 8.

По команде системы ЧПУ 16 включается привод перемещения транспортера 8 и осуществляется пощтучная подача пакетов ПП на неподвижный стол 5, где осуществляется предварительная ориентация их относительно элементов схватов 12 автооператора-перегрузчика 9. Рабочий стол 2 с автооператором 9 и каретка 3 станка перемещаются в исходное положение - в сторону подающего 8 и загрузочного 6 транспортеров соответственно. Загрузочный 6 и подающий 8 транспортеры останавливаются впредь до получения команды на повторную загрузку.

По команде системы ЧПУ 16 включается система обеспечения срабатывания схватов 12 манипулятора-перегрузчика 9. Схваты опускаются пневмоцилиндрами 15 вниз, осуществляется «захват пакетов ПП 18, схваты 12 поднимаются пневмоцилиндрами 15 в верхнее положение. Стол 2 с автооператором-перегрузчиком 9 и пакетами ПП 18 перемещается на расстояние в положение, соответствующее загрузке пакетов на стол 2, салазки 10, переместившись по направляющим 11, фиксируются пневмоцилиндрами 13 относительно основания станка. Стол 2 перемещается в исходное состояние - к подающему транспортеру 8, схваты с пакетами опускаются пневмоцилиндрами 15 вниз, отключается система обеспечения срабатывания схватов, пакеты ориентируются и зажимаются базовыми элементами стола 2 по штифтам пакетов 18, схваты поднимаются в верхнее положение.

Осуществляется автоматическая установка требуемого инструмента и включение вращения электрошпинделей с заданной частотой вращения, производится обработка пакетов ПП по заданной программе. По окончании обработки стол 2 останавливается

в положении, соответствующем загрузке его пакетами ПП автооператором 9, включается система обеспечения срабатывания схватов 12.Схваты опускаются пневмоцилиндрами 15 вниз, осуществляется «захват обработанных пакетов ПП 18, схваты поднимаются пневмоцилиндрами 15 в верхнее положение. Стол 2 перемещается в крайнее заднее от подающего транспортера 8 положение, осуществляется соединение щтоками пневмо- цилиндров 14 и салазок 10 со столом 2, щтоки пневмоцилиндров 13 фиксации автооператора выходят из фиксирующих гнезд основания станка. Стол 2 с автооператором и пакетами ПП перемещается в исходное (на подающий транспортер 8) положение, схваты с пакетами опускаются пневмоцилиндрами 15 на неподвижный стол 5, отключается система обеспечения срабатыва

ния схватов, схваты поднимаются в верхнее положение.

Включаются привода всей транспортной системы (загрузочного транспортера б, разгрузочного 7, подающего 8, конвейера-накопителя 17 и транспортера 19). Осуществляется совмещенная разгрузка обработанных пакетов ПП с подающего транспортера 8 по разгрузочному 7 на транспортер 19 с одновременной подачей новой партии пакетов по конвейеру-накопителю 17, загрузочному транспортеру 6 на подающий 8, который перемещает их в количестве, равном числу щпинделей станка на неподвижный стол 5. Цикл загрузки подаваемых пакетов на стол 2 станка, обработки их в соответствии с заданной программой, разгрузки обработанных пакетов на неподвижный стол 5 повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для металлизации плоских деталей | 1987 |

|

SU1507883A1 |

| Механизм автоматической смены инструмента станков с ЧПУ | 1988 |

|

SU1620266A1 |

| Автоматизированная линия изготовления крутоизогнутых отводов | 1989 |

|

SU1708475A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1175672A1 |

| Загрузочно-разгрузочное устройство | 1988 |

|

SU1698159A1 |

| Автоматическая линия для изготовления колец | 1977 |

|

SU737084A1 |

| УСТАНОВКА ДЛЯ ВЫПЛАВКИ МОДЕЛЬНОГО СОСТАВА И ОБЖИГА ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2305020C2 |

| СПОСОБ УДАЛЕНИЯ ПЕРЕМЫЧЕК МЕЖДУ ЗАГОТОВКАМИ ПАКЕТА НА ФРЕЗЕРНОМ СТАНКЕ ЧПУ | 2024 |

|

RU2822277C1 |

| Многоцелевой станок с ЧПУ | 1983 |

|

SU1166965A1 |

19

фиг.2

I I I /4 10 18

Фиг.З

| Проспект на станок мод | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Advanced Controls, США, 1983. | |||

Авторы

Даты

1986-04-07—Публикация

1984-07-27—Подача