,f

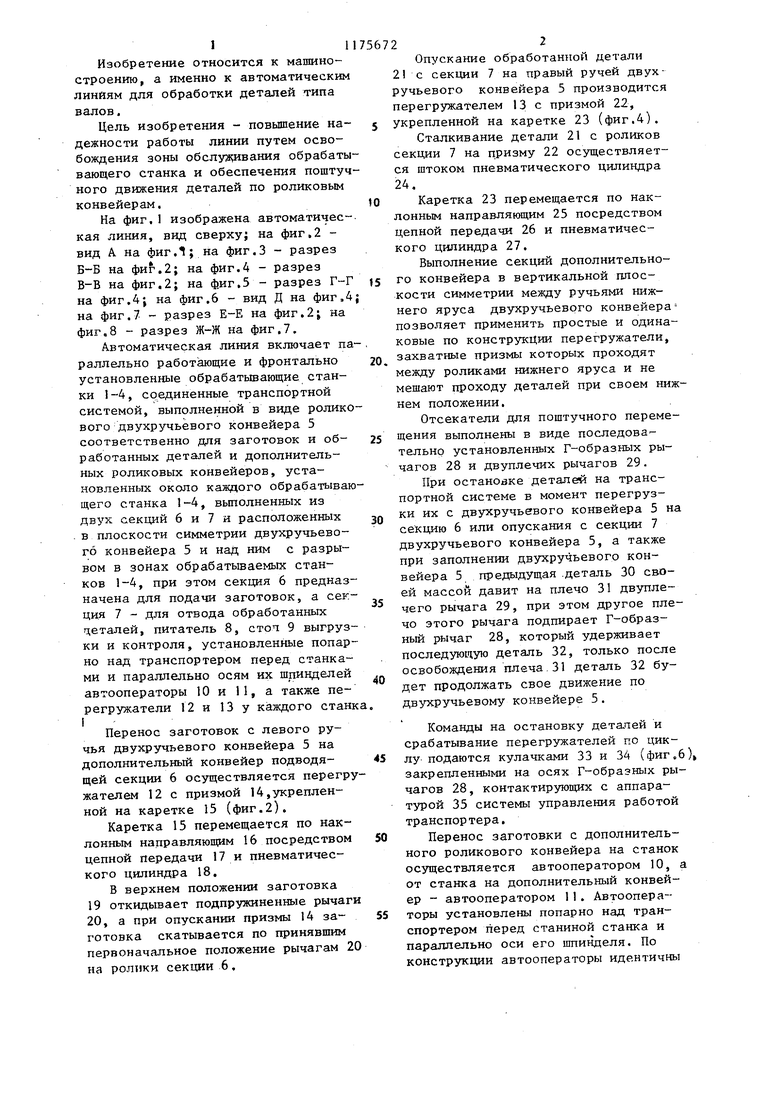

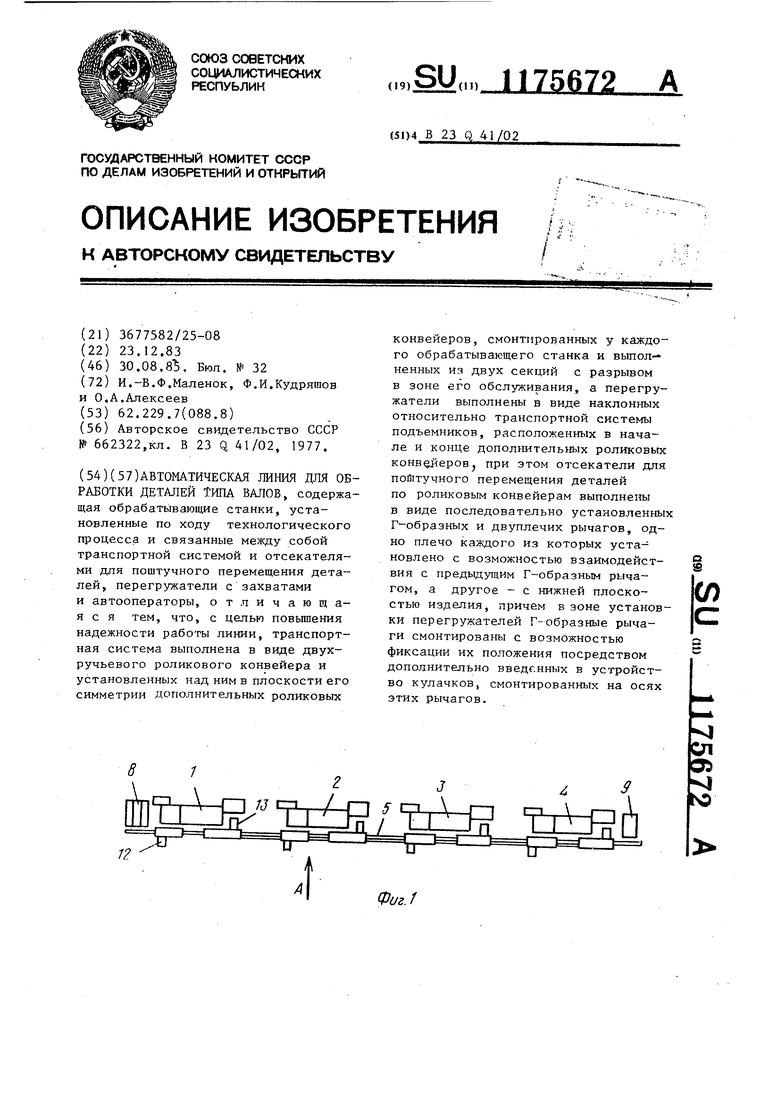

Фиг.1 1 Изобретение относится к машиностроению, а именно к автоматическим линиям для обработки деталей типа валов. Цель изобретения - повьшеиие на дежности работы линии путем освобождения зоны обслуживания обрабаты вающего станка и обеспечения пошту ного движения деталей по роликовым конвейерам. На фиг.1 изображена автоматическая линия, вид сверху; на фиг.2 вид А на фиг Л; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - разрез Б-В на фиг.2; на фиг.5 - разрез Г-Г на фиг.4; на фиг.6 - вид Д на фиг.4 на фиг.7 - разрез Е-Е на фиг.2; на фиг,8 - разрез Ж-Ж на фиг.7. Автоматическая линия включает па раллельно работающие и фронтально установленные обрабатьшающие станки 1-4, соединенные транспортной системой, выполненной в виде ролико вого двухручьевого конвейера 5 соответственно для заготовок и обработанных деталей и дополнительных роликовых конвейеров, установленных около каждого обрабатываю щего станка 1-4, выполненных из двух секций 6 и 7 и расположенных в плоскости симметрии двухручьевого конвейера 5 и над ним с разрывом в зонах обрабатываемых станков 1-4, при этом секция 6 предназначена для подачи заготовок, а секция 7 - для отвода обработанных деталей, питатель 8, стоя 9 выгрузки и контроля, установленные попарно над транспортером перед станками и параллельно осям их шпинделей автооператоры 10 и 11, а также перегружатели 12 и 13 у ка.ждого станк

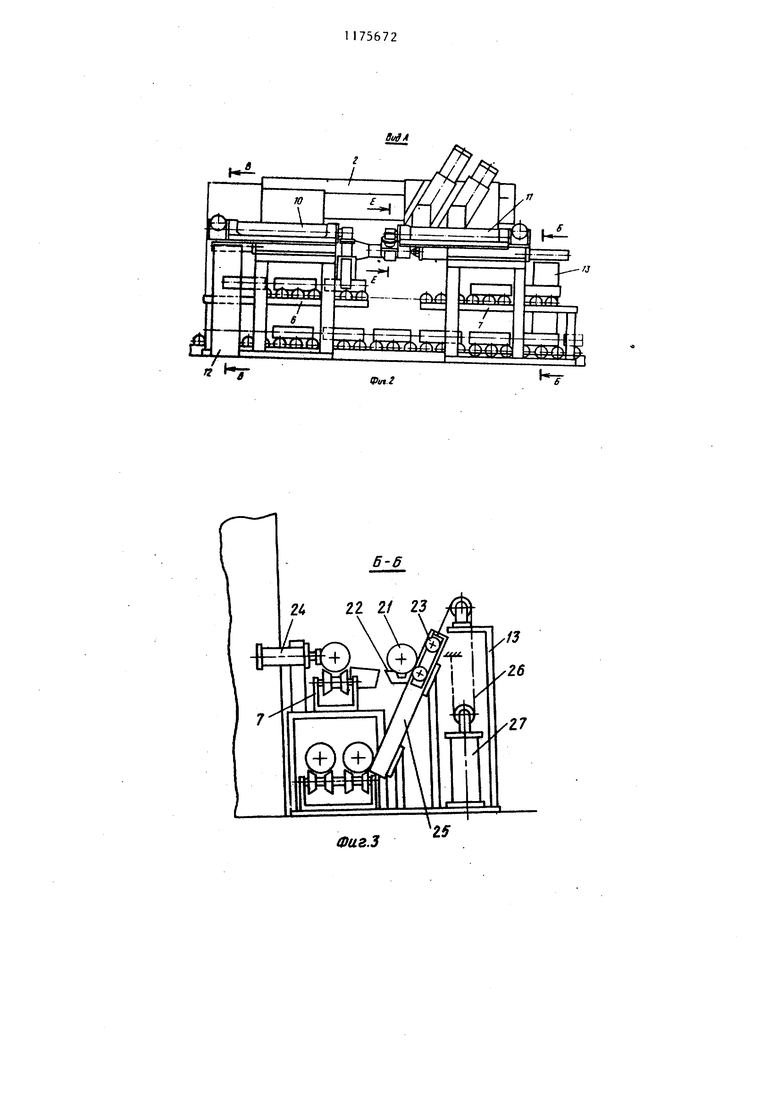

Перенос заготовок с левого ручья двухручьевого конвейера 5 на дополнительный конвейер подводящей секции 6 осуществляется перегружателем 12 с призмой 14,укрепленной на каретке 15 (фиг.2).

Каретка 15 перемещается по наклонным направляюш 1м 16 посредством цепной передачи 17 и пневматического цилиндра 1В.

В верхнем положении заготовка 19 откидывает подпружиненные рычаги 20, а при опускании призмы 14 заготовка скатывается по принявшим первоначальное положение рычагам 20 на ролики секции 6.

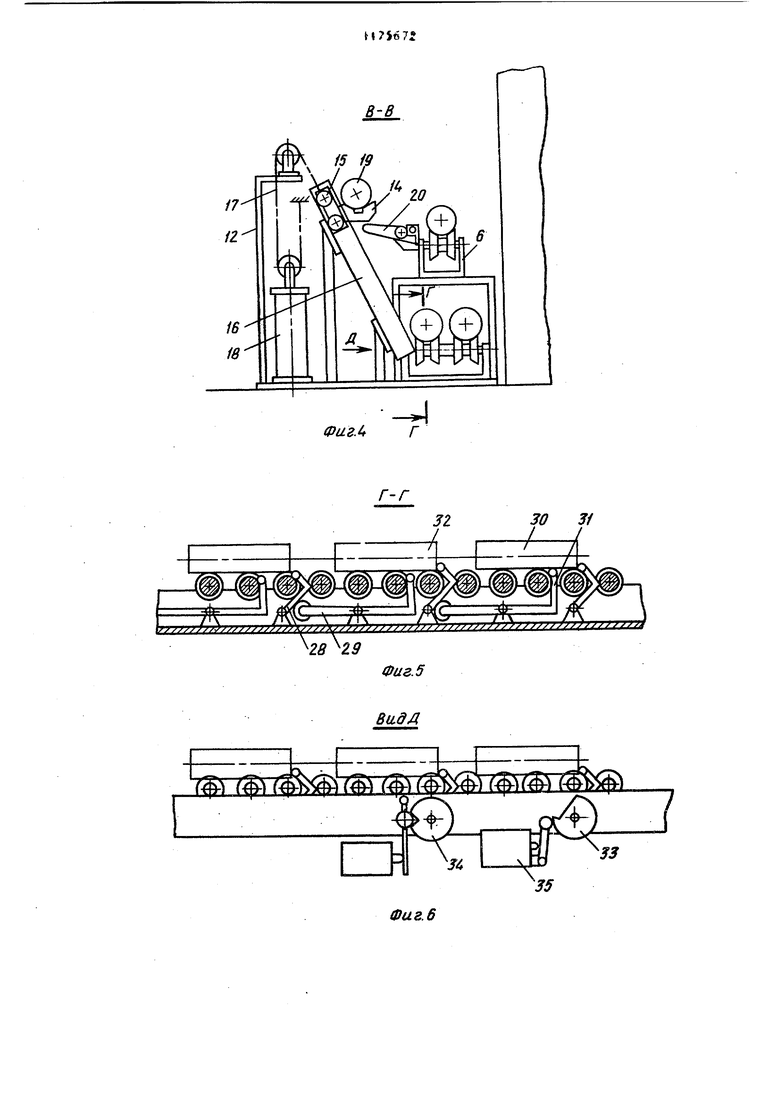

Команды на остановку деталей и Срабатывание перегружателей по циклу подаются кулачками 33 и 34 (фиг.6 закрепленными на осях Г-образных рычагов 28, контактирующих с аппаратурой 35 системы управления работой транспортера.

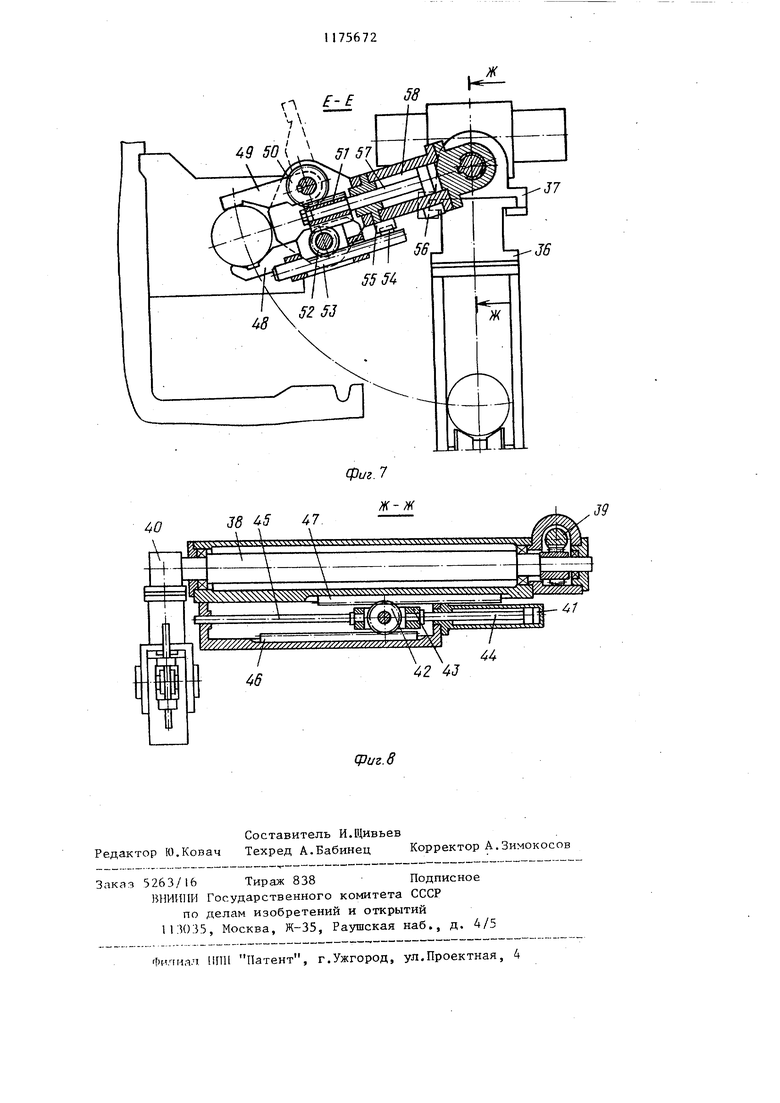

Перенос заготовки с дополнительного роликового конвейера на станок осуществляется автооператором 10, а от станка на дополнительный конвейер - автооператором 11. Автооператоры установлены попарно над транспортером перед станиной станка и параллельно оси его шпинделя. По конструкции автооператоры идентичны 22 Опускание обработанной детали 2 с секции 7 на правый ручей двухручьевого конвейера 5 производится перегружателем 13 с призмой 22, укрепленной на каретке 23 (фиг.4). Сталкивание детали 21 с роликов секции 7 на призму 22 осуществляется штоком пневматического цилиндра 24, Каретка 23 перемещается по наклонным направляющим 25 посредством цепной передачи 26 и пневматического цилиндра 27. Выполнение секций дополнительного конвейера в вертикальной плоскости симметрии между ручьями нижнего яруса двухручьевого конвейера позволяет применить простые и одинаковые по конструкции перегружатели, захватные призмы которых проходят между роликами нижнего яруса и не мешают проходу деталей при своем нижнем положении. Отсекатели для поштучного перемещения выполнены в виде последовательно установленных Г-образных рычагов 28 и двуплечих рычагов 29. При остановке деталей на транспортной системе в момент перегрузки их с двухручьевого конвейера 5 на секцию 6 или опускания с секции 7 двухручьевого конвейера 5, а также при заполнении двухручьевого конвейера 5 предыдущая .деталь 30 своей массой давит на плечо 31 двуплечего рычага 29, при этом другое плечо этого рычага подпирает Г-образный рычаг 28, который удерживает последующую деталь 32, только после освобождения плеча.31 деталь 32 будет продолжать свое движение по двухручьевому конвейере 5. и отличаются только левым и правым исполнениями {фиг.7 и 8).. На неподвижном корпусе 36 с прямоугольными направляющими установлен корпус 37, являющийся подвижной частью руки автооператора. Вну ри корпуса 37 смонтирован поворотны вал 38. На одном конце вала 38 установлен механизм 39 поворота, а на другом конце укреплен схват 40 с приводом зажима. Продольное перемещение корпуса 37 осуществляется от силового цилиндра 41 через зубчато-реечный механизм удвоения хода, состоящий и шестерни 42, размещенной в обойме 43, соосно скрепленной с одной стор ны со штоком 44 силового цилиндра 41 ас другой стороны - с направля ющим mfoKOM 45, рейки 46, установле ной на неподвижном корпусе 36, и ре ки 47, размещенной на подвижном корпусе 37. Шестерня 42 совершает два движения - перемещается со штоком 44 на длину 1 и обкатывается по рейке 46, поворачиваясь на угол, соответствзп щий длине 1. Этим обеспечивается пе ремещение корпуса 37 на длину 21, т.е. удвоение продольного хода. Схват автооператора состоит из нижней неподвижной губки 48 и верхней поворотной губки 49. Откидывани губки 49 производится при повороте зубчатого колеса 50, находящегося в зацеплении с верхними зубьями двусторонней рейки 51. Нижними зубьями рейка 51 поворачивает колесо 52,. смонтированное в обойме неподвижной губки 48. С колесом 52 находится в зацеплении дополнительная наружная рейка 53, которая при своем перемещении флажком 54 взаимодействует с датчиками 55 и 56 контроля зажима. Двусторонняя рейка 51 установлена на штоке 57 силового цилиндра 58. Автоматическая линия работает следующим образом. Заготовки 19 поступают из питателя 8 на левый ручей (фиг.З) нижнег яруса двухручьевого конвейера 5. У. обрабатывающего станка 1 заготовки поочередно поднимаются перегружателем 12 с нижнего яруса на, ролики верхней секции 6 дополнительного роликового конвейера. После заполнения верхней секции 6 у обрабатьшающегр станка 1 последующие заготовки перемещаются к обрабатывающему станку 2 и также происходит заполнение верхних секций дополнительного конвейера. Заполнение верхних секций у последующих станков происходит аналогичным путем. После того, как заготовка.подойдет под схват 40 автооператора 10 загрузки, произойдет следующий цикл нагрузки: зажим заготовкисхватом автооператора 10; перемещение автооператора слеванаправо; поворот вверх по направлению к станку; установка заготовки в патрон или оправку; разжим схвата; возвращение автооператора в исходное положение. Разгрузка станка производится автооператором 1 1 ito следующему циклу: перемещение автооператора с раскрытым схватом справа-налево; поворот вверх по направлению к станку; зажим обработанной детали схватом автооператора; вытаскивание детали из патрона или снятие с оправки; поворот вниз; перемещение автооператора слева-направо в исходное положение; разжим схвата. Обработанная деталь 21 по роликам дополнительного конвейера секции 7 выходит из-под схвата автооператора. В конце секции 7 происходит сталкивание детали штоком цилиндра 24 на призму 22, которая опускает деталь 2 на ролики правого ручья двухручьевого конвейера 5 По этому ручью детали поштучно перемещаются по направлению к столу 9 выгрузки и контроля. В случае, если какой-либо из станков автоматической линии не работает, то у зтого станка выключают из работы перегружатель 12 и заготовки проходят мимо к следующим стайкам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1189659A1 |

| Автоматическая линия | 1975 |

|

SU554999A1 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Загрузочно-разгрузочное устройство к металлорежущему станку | 1982 |

|

SU1039689A1 |

| Транспортная система гибкой автоматической линии | 1976 |

|

SU722731A1 |

| Транспортное устройство автоматической линии | 1978 |

|

SU918028A2 |

| Горизонтальный двухъярусный накопитель | 1982 |

|

SU1088918A1 |

| Транспортная система автоматической линии | 1983 |

|

SU1169907A1 |

| Автоматическая линия механической обработки | 1983 |

|

SU1191260A1 |

| Способ межоперационных перемещений деталей | 1989 |

|

SU1731595A1 |

АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА ВАЛОВ, содержащая обрабатывающие станки, установленные по ходу технологического процесса и связанные между собой транспортной системой и отсекателями для поштучного перемещения деталей, перегружатели с захватами и автооператоры, отличающаяся тем, что, с целью повьшения надежности работы линии, транспортная система выполнена в виде двухручьевого роликового конвейера и установленных над ним в плоскости его симметрии дополнительных роликовых конвейеров, смонтированных у каждого обрабатывающего станка и выполненных из двух секций с разрывом в зоне его обслуживания, а перегружатели выполнены в виде наклонных относительно транспортной системы подъемников, расположенных в начале и конце дополнительных роликовых KOHseJiepOBj при этом отсекатели для поштучного перемещения деталей по роликовым конвейерам выполнены в виде последовательно установленных Г-образных и двуплечих рычагов, одно плечо каждого из которых установлено с возможностью взаимодействия с предыдущим Г-образным рыча(Л гом, а другое - с нижней плоскостью изделия, причем в зоне установС ки перегружателей Г-образные рычаги смонтированы с возможностью фиксации их положения посредством дополнительно введенных в устройство кулачков, смонтированных на осях этих рычагов.

J9

| Автоматическая линия для обработки валов | 1977 |

|

SU662322A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-08-30—Публикация

1983-12-23—Подача