Изобретение относится к оборудованию для нанесения защитных покрытий на изделия, в частности для горячего алюминирования.

Целью изобретения является повышение качества изделий.

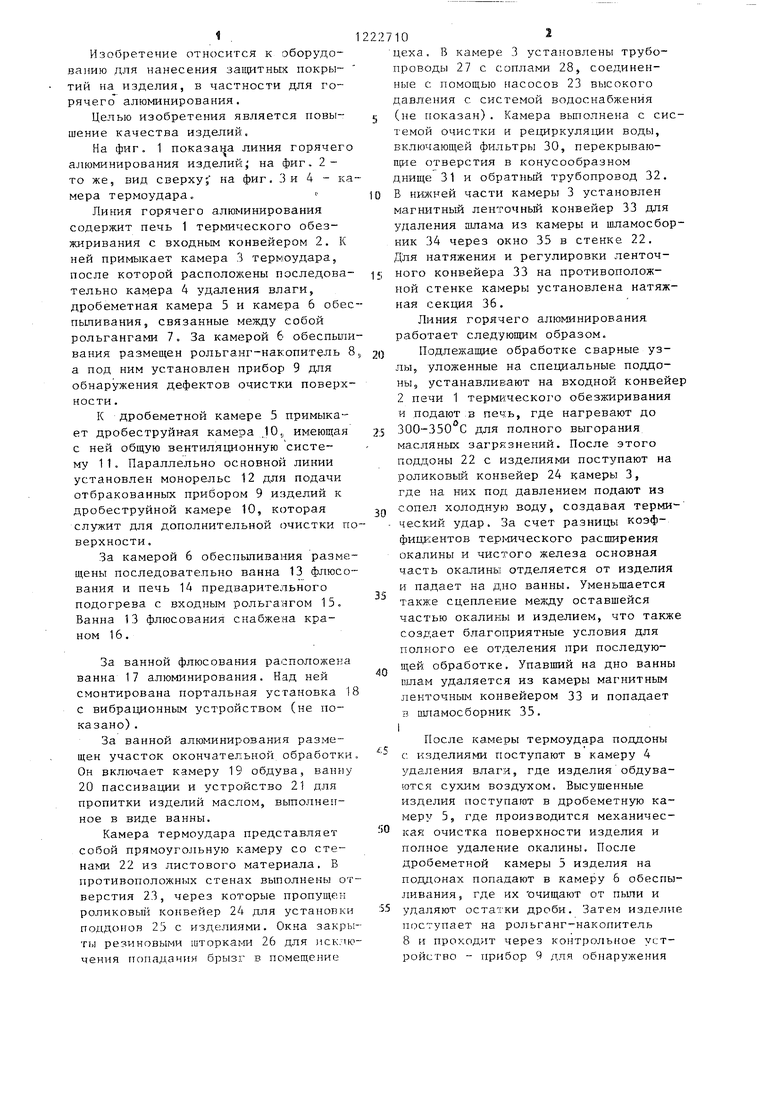

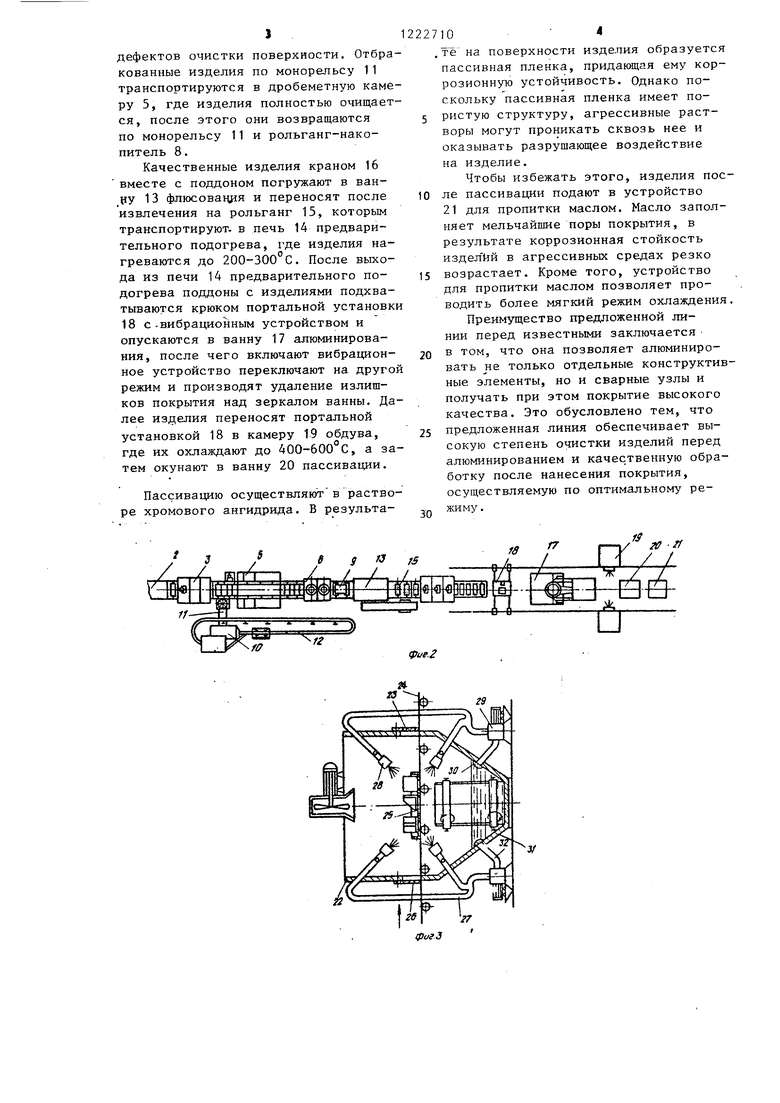

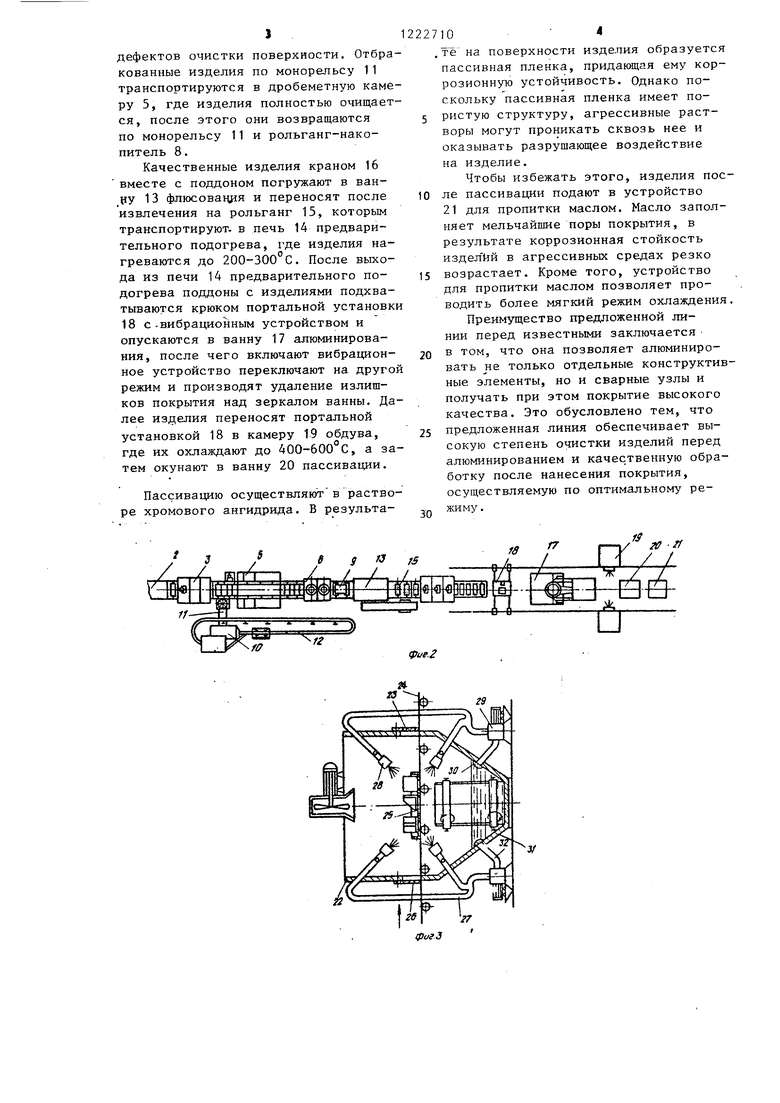

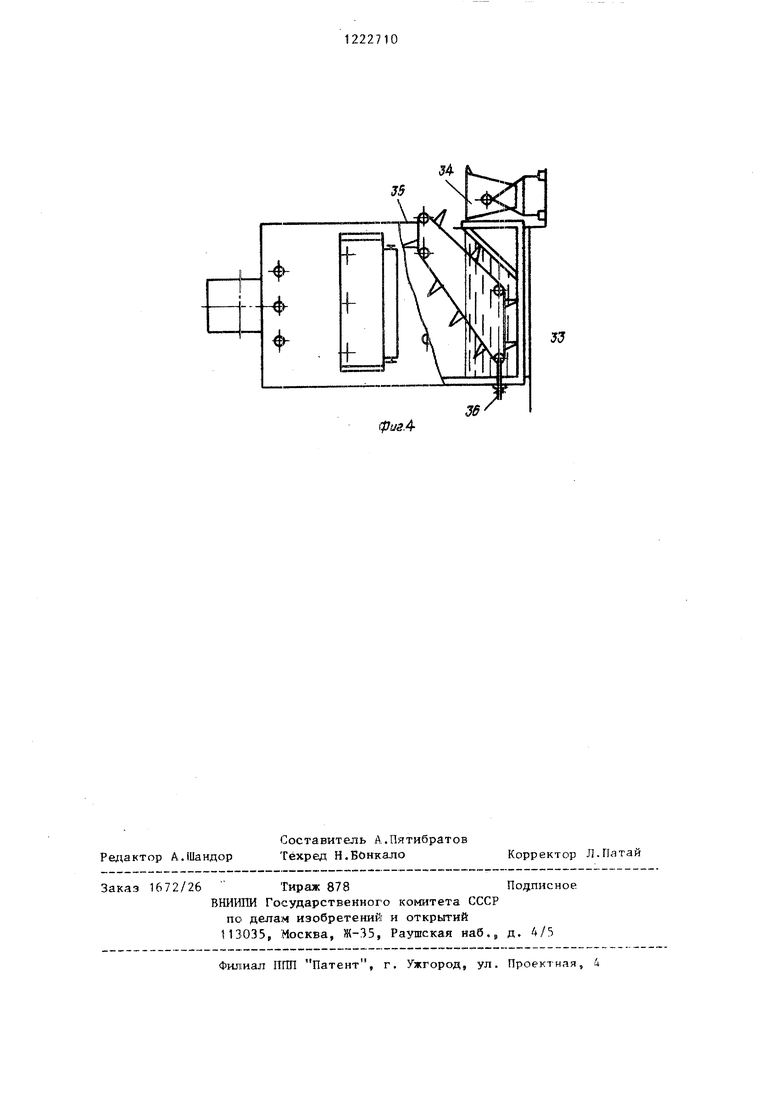

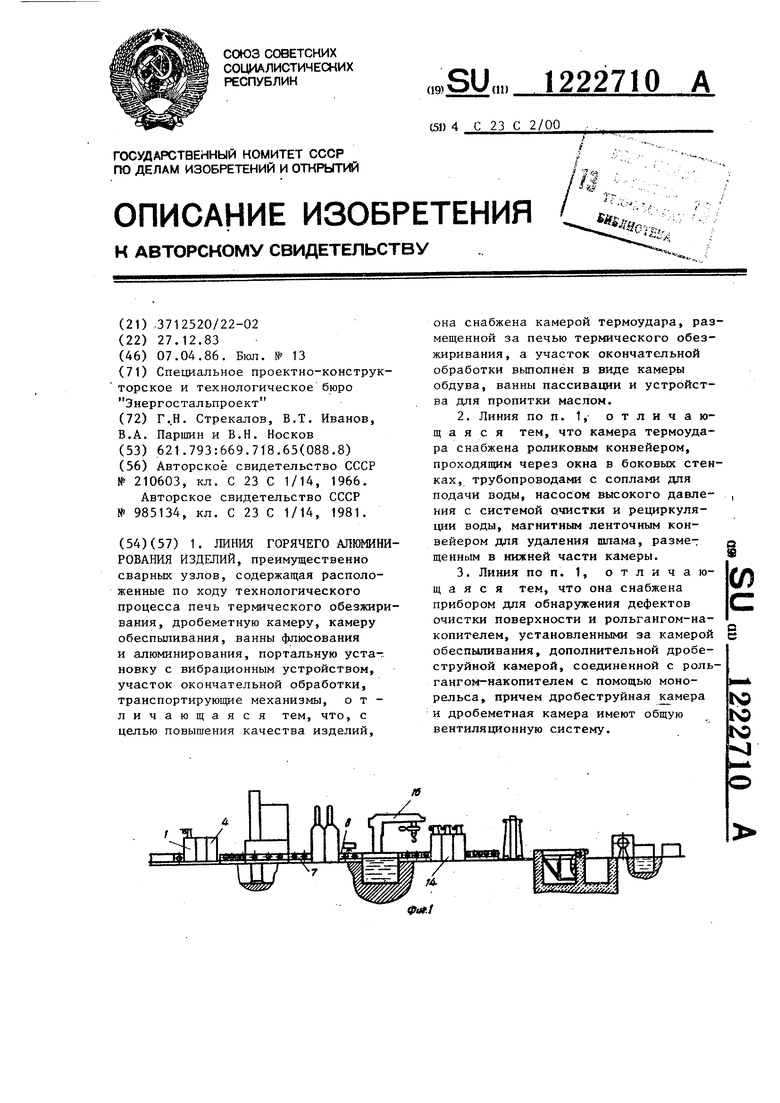

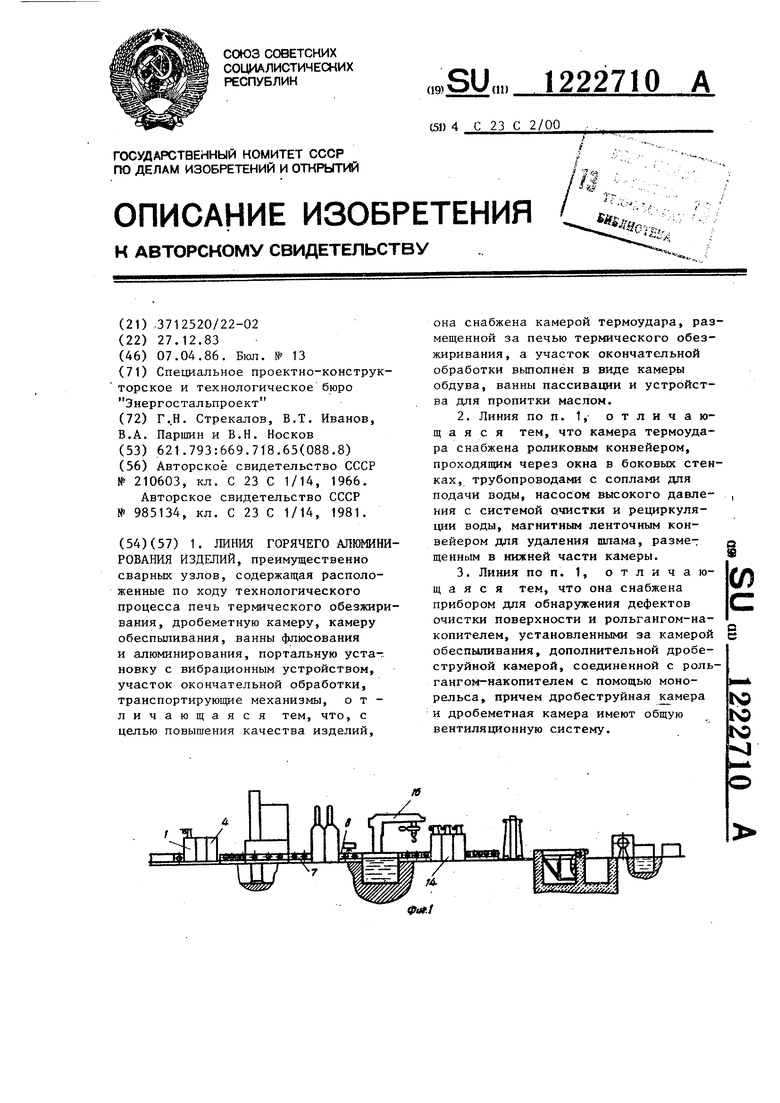

На фиг. 1 показана линия горячего алюминирования изделий на фиг, 2- то же, вид сверху; на фиг, Зи 4 - камера термоудара с

Линия горячего алюминирования содержит печь 1 термического обезжиривания с входным конвейером 2. К ней примыкает камера 3 термоудара, после которой расположены последовательно камера 4 удаления влаги, дробеметная камера 5 и камера 6 обес пьшивания, связанные между собой рольгангами 7. За камерой 6 обеспыливания размещен рольганг-наБ:опитель 8 а под ним установлен прибор 9 для обнаружения дефектов очистки поверхности .

К дробеметной камере 5 примыкает дробеструйная камера .10,, имеющая с ней общую вентиляционную систему 11. Параллельно основной линии установлен монорельс 12 дли подачи отбракованных прибором 9 изделий к дробеструйной камере 10, которая служит для дополнительной очистки поверхности .

За камерой 6 обеспыливания размещены последовательно ванна 13 флюсования и печь 14 предварительного подогрева с входным рольгангом 15« Ванна 13 флюсования снабжена краном 16.

За ванной флюсования расположена ванна 17 алюминирования. Над ней смонтирована портальная установка 18 с вибрационным устройством (не показано) .

За ванной алюминирования размещен участок окончательной обработки Он включает камеру 19 обдува, ванну 20 пассивации и устройство 21 для пропитки изделий маслом, вьтолнеи- ное в виде ванны.

Камера термоудара представляет собой прямоугольную камеру со сте- 22 из листового материала, В противоположных стенах выполнены отверстия 23, через которые пропущен роликовый конвейер 24 для установки пoддotIoв 25 с изделиями. Окна закрыты рез 1новыми шторкатФ 26 для лск, 1Ю- чения попадания брызг в помещение

227102

цеха. В камере 3 установлень трубопроводы 27 с соплами 28, соединенные с помощью насосов 23 высокого давления с системой водоснабжения

i; (не показан) . Камера выполнена с системой очистки н рециркуляции воды, включающей фильтры 30, перекрываю- отверстия в конусообразном днище 31 и обратный трубопровод 32.

0 В ниядаей части камеры 3 установлен магнитный ленточньй конвейер 33 для удаления шлама из камеры и шламосбор- ник 34 через окно 35 в стенке 22. Для натяжения и регулировки ленточ|5 ного конвейера 33 на противоположной стенке камеры установлена натяжная секция 36.

Линия горячего алюминирования работает следующим образом.

20 Подлежащие обработке сварные уз- лы уложенные на специальные поддоны, устанавливают на входной конвейер 2 печи 1 термического обезжиривания и подают в печь, где нагревают до

300-350 С для полного выгорания масляных загрязнений. После этого поддоны 22 с изделиями поступают на роликовый конвейер 24 камеры 3, где на них под давлением подают из

зп сопел холодную воду, создавая терми- - ческий удар. За счет разницы коэф- фицк;ентов терт-етческого расширения окалины и чистого железа основная часть окалины отделяется от изделия и падает на дно ванны. Уменьшается такв:е сцепление между оставшейся частью окалины и изделием, что также создает благоприятные условия для полного ее отделения при последующей обработке. Упавший на дно ванны BinaM удаляется из камеры магнитным ленточным конвейером 33 и попадает в пшамосборник 35. I

После камеры термоудара поддоны с изделиями поступают в камеру 4 удаления влаги, где изделия обдуваются сухим воздухом. Высушенные изделия поступают в дробеметную камеру 5, где производится механическая очистка поверхности изделия и полное удаление окалины. После дробеметной камеры 5 изделия на поддонах попадают в камеру 6 обеспыливания J где их очищают от пыли и

55 удаляют остатки дроби. Затем изделие поступает на рольганг-накопитель 8 и проходит через контрольное устройство - прибор 9 для обнаружения

35

;

Ю

3 .1

дефектов очистки поверхности. Отбракованные изделия по монорельсу 11 транспортируются в дробеметную камеру 5, где изделия полностью очищается, после этого они возвращаются по монорельсу 11 и рольганг-накопитель 8,

Качественные изделия краном 16 вместе с поддоном погружают в ван- ру 13 флюсовач}1я и переносят после извлечения на рольганг 15, которым транспортируют, в печь 14 предварительного подогрева, где изделия нагреваются до 200-300°С. После выхода из печи 14 предварительного подогрева поддоны с изделиями подхватываются крюком портальной установки 18 с-вибрационным устройством и опускаются в ванну 17 алюминирова- ния, после чего включают вибрационное устройство переключают на другой режим и производят удаление излишков покрытия над зеркалом ванны. Даее изделия переносят портальной установкой 18 в камеру 19 обдува, где их охлаждают до 400-600 С, а затем окунают в ванну 20 пассивации.

Пассивацию осуществляют в раствое хромового ангидрида. В результа22710 4

,т на поверхности изделия образуется пассивная пленка, придающая ему коррозионную устойчивость. Однако поскольку пассивная пленка имеет по5 ристую структуру, агрессивные растворы могут проникать сквозь нее и оказывать разрушающее воздействие на изделие.

Чтобы избежать этого, изделия пос10 ле пассивации подают в устройство 21 для пропитки маслом. Масло заполняет мельчайшие поры покрытия, в результате коррозионная стойкость издел йй в агрессивных средах резко

15 возрастает. Кроме того, устройство для пропитки маслом позволяет проводить более мягкий режим охлаждения.

Преимущество предложенной линии перед известными заключается

20 в том, что она позволяет алюминиро- вать не только отдельные конструктивные элементы, но и сварные узлы и получать при этом покрытие высокого качества. Это обусловлено тем, что

25 предложенная линия обеспечивает высокую степень очистки изделий перед алюминированием и качественную обработку после нанесения покрытия, осуществляемую по оптимальному реj.Q жиму.

фие.2

фигЭ

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для горячего алюминирования | 1981 |

|

SU985134A1 |

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| Автоматизированная линия кокильного литья | 1977 |

|

SU997968A1 |

| СПОСОБ НАНЕСЕНИЯ АЛЮМИНИЕВОГО ИЛИ ЦИНКОВОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ЧУГУНА ИЛИ СТАЛИ, ИСПОЛЬЗУЕМЫЕ СПЛАВЫ, ФЛЮСЫ И ПОЛУЧАЕМЫЕ ИЗДЕЛИЯ | 2005 |

|

RU2310011C2 |

| Участок обезжиривания, очистки и грунтовки тонколистового и гофрированного проката | 1985 |

|

SU1329859A1 |

| СПОСОБ УТИЛИЗАЦИИ ЗАГРЯЗНЕННЫХ РАДИОНУКЛИДАМИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 2014 |

|

RU2579151C1 |

| Устройство для загрузки-выгрузки изделий | 1979 |

|

SU877276A1 |

| Способ обработки внутренних поверхностей хлебопекарных форм и линия для обработки внутренних поверхностей хлебопекарных форм | 1981 |

|

SU1178379A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ И ИЗДЕЛИЙ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ | 1995 |

|

RU2110601C1 |

Редактор А.Шандор

Составитель А.Пятибратов Техред Н.БОнкало

Заказ 1672/26 Тираж 878Подписное

ВНИИПИ Государственного комитета СССР по дела изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/3

Филиал ГШП Патент, г. Ужгород, ул. Проектная, 4

Корректор Л.Патай

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГОРЯЧИХ ПОКРЫТИЙ | 0 |

|

SU210603A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Линия для горячего алюминирования | 1981 |

|

SU985134A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-07—Публикация

1983-12-27—Подача