Изобретение относится к области брикетирования порошковых и волокнистых материалов, в частности к прессам для получения торфяных брикетов.

Цель изобретения - повышение долго- вечности матрицы и улучшение качества выпускаемой продукции.

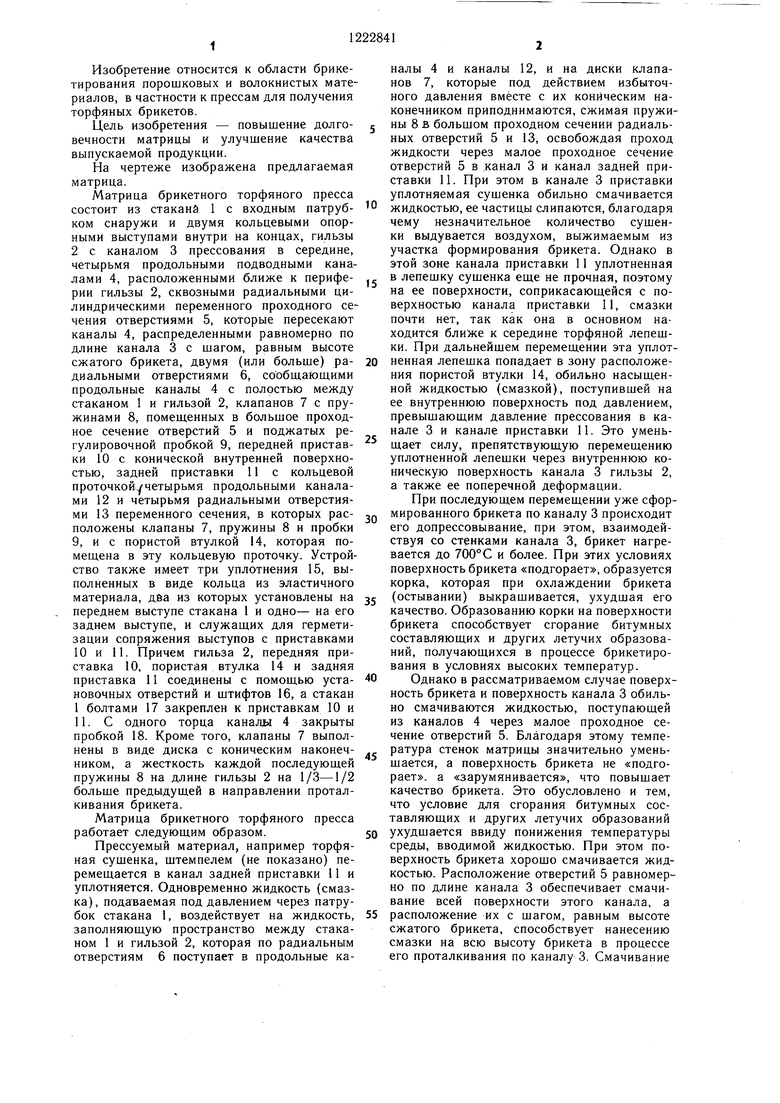

На чертеже изображена предлагаемая матрица.

Матрица брикетного торфяного пресса состоит из стакана 1 с входным патруб- ком снаружи и двумя кольцевыми опорными выступами внутри на концах, гильзы 2 с каналом 3 прессования в середине, четырьмя продольными подводными каналами 4, расположенными ближе к перифе- рии гильзы 2, сквозными радиальными цилиндрическими переменного проходного сечения отверстиями 5, которые пересекают каналы 4, распределенными равномерно по длине канала 3 с шагом, равным высоте сжатого брикета, двумя (или больше) ра- диальными отверстиями 6, сообщающими продольные каналы 4 с полостью между стаканом 1 и гильзой 2, клапанов 7 с пружинами 8, помещенных в большое проходное сечение отверстий 5 и поджатых регулировочной пробкой 9, передней приставки 10 с конической внутренней поверхностью, задней приставки 11 с кольцевой проточкойучетырьмя продольными каналами 12 и четырьмя радиальными отверстиями 13 переменного сечения, в которых рас- положены клапаны 7, пружины 8 и пробки 9, и с пористой втулкой 14, которая помещена в эту кольцевую проточку. Устройство также имеет три уплотнения 15, выполненных в виде кольца из эластичного материала, дба из которых установлены на переднем выступе стакана 1 и одно- на его заднем выступе, и служащих для герметизации сопряжения выступов с приставками 10 и 11. Причем гильза 2, передняя приставка 10, пористая втулка 14 и задняя приставка 11 соединены с помощью уста- новочных отверстий и штифтов 16, а стакан 1 болтами 17 закреплен к приставкам 10 и 11. С одного торца каналы 4 закрыты пробкой 18. Кроме того, клапаны 7 выполнены в виде диска с коническим наконечником, а жесткость каждой последующей пружины 8 на длине гильзы 2 на 1/3-1/2 больше предыдущей в направлении проталкивания брикета.

Матрица брикетного торфяного пресса работает следующим образом.

Прессуемый материал, например торфяная сущенка, штемпелем (не показано) перемещается в канал задней приставки 11 и уплотняется. Одновременно жидкость (смазка), подаваемая под давлением через патрубок стакана 1, воздействует на жидкость, заполняющую пространство между стаканом 1 и гильзой 2, которая по радиальным отверстиям 6 поступает в продольные ка

0 5 0

0

5

5

налы 4 и каналы 12, и на диски клапанов 7, которые под действием избыточного давления вместе с их коническим наконечником приподнимаются, сжимая пружины 8 в большом проходном сечении радиальных отверстий 5 и 13, освобождая проход жидкости через малое проходное сечение отверстий 5 в канал 3 и канал задней приставки 11. При этом в канале 3 приставки уплотняемая сушенка обильно смачивается жидкостью, ее частицы слипаются, благодаря чему незначительное количество сушен- ки выдувается воздухом, выжимаемым из участка формирования брикета. Однако в этой зоне канала приставки 11 уплотненная в лепешку сушенка еще не прочная, поэтому на ее поверхности, соприкасающейся с поверхностью канала приставки 11, смазки почти нет, так как она в основном находится ближе к середине торфяной лепешки. При дальнейшем перемещении эта уплотненная лепешка попадает в зону расположения пористой втулки 14, обильно насыщенной жидкостью (смазкой), поступившей на ее внутреннюю поверхность под давлением, превыщающим давление прессования в канале 3 и канале приставки 11. Это умень- щает силу, препятствующую перемещению уплотненной лепешки через внутреннюю коническую поверхность канала 3 гильзы 2, а также ее поперечной деформации.

При последующем перемещении уже сформированного брикета по каналу 3 происходит его допрессовывание, при этом, взаимодействуя со стенками канала 3, брикет нагревается до 700°С и более. При этих условиях поверхность брикета «подгорает, образуется корка, которая при охлаждении брикета (остывании) выкрашивается, ухудшая его качество. Образованию корки на поверхности брикета способствует сгорание битумных составляющих и других летучих образований, получающихся в процессе брикетирования в условиях высоких температур.

Однако в рассматриваемом случае поверхность брикета и поверхность канала 3 обильно смачиваются жидкостью, поступающей из каналов 4 через малое проходное сечение отверстий 5. Благодаря этому температура стенок матрицы значительно уменьшается, а поверхность брикета не «подгорает, а «зарумянивается, что повышает качество брикета. Это обусловлено и тем, что условие для сгорания битумных составляющих и других летучих образований ухудщается ввиду понижения температуры среды, вводимой жидкостью. При этом поверхность брикета хорошо смачивается жидкостью. Расположение отверстий 5 равномерно по длине канала 3 обеспечивает смачивание всей поверхности этого канала, а расположение их с шагом, равным высоте сжатого брикета, способствует нанесению смазки на всю высоту брикета в процессе его проталкивания по каналу 3. Смачивание

поверхности канала 3 и поверхности брикета уменьшает сопротивление проталкиванию брикета по каналу 3, что значительно понижает потребную для перемещения брикетов энергию и вместе с этим уменьша- ет износ поверхности канала 3, так как трение между брикетом и стойкой канала становится меньше, а водоустойчивость верхнего слоя значительно повышается. При дальнейшем перемещении полученный брикет (не показано) поступает во внутреннюю коническую поверхность передней приставки 10 и выталкивается из нее.

Установленные штифты 16 обеспечивают соосность отверстий передней приставки 10, гильзы 2, втулки 14 и приставки 11. Болты 17 удерживают от смешения стакан 1, гильзу 2, пробка 18 предотвращает утечку жидкости из каналов 4, а уплотнение 15 исключает вытекание жидкости из пространства между стаканом 1 и гильзой 2. Пробка 9 позволяют изменить жесткость пружин 8, а значит регулировать количество вводимой жидкости в канал 3.

Выполнение клапанов 7 в виде диска увеличивает площадь его взаимодействия с давящей жидкостью, а его конический наконечник обеспечивает поступление жидкости в канал 3 на стенки гильзы 2 в требуемом количестве.

В направлении проталкивания брикета жесткость пружин последовательно увеличивается на 1/3-1/2 от начальной пружины. Это обеспечивает достаточное смачивание контактирующих поверхностей канала 3 и брикета в соответствии с уменьшением давления в канале 3, исключающем «подгорание брикета, а также способствует экономному расходу жидкости.

При жесткости пружин меньше 1/3 имеет место большой расход жидкости, а при жесткости пружин меньше 1/2 - намачивание брикета недостаточно.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ОРГАНИЗОВАННОГО РАССТИЛА БРИКЕТОВ ПОРОШКОВОГО МАТЕРИАЛА | 1989 |

|

RU2057161C1 |

| Подпрессовщик брикетного пресса | 1987 |

|

SU1500507A1 |

| Брикетный штемпельный пресс для сыпучих материалов | 1981 |

|

SU1017511A1 |

| Способ производства водоустойчивых топливных брикетов | 1983 |

|

SU1137103A1 |

| Способ производства водоустойчивых топливных брикетов | 1975 |

|

SU588232A1 |

| Подпрессовыватель брикетного пресса | 1982 |

|

SU1092276A1 |

| Система автоматического управления процессом прессования торфобрикетов | 1989 |

|

SU1691138A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И СМАЗКИ ПОДШИПНИКОВ | 1992 |

|

RU2062917C1 |

| ПРЕСС БРИКЕТНЫЙ УНИВЕРСАЛЬНЫЙ | 1998 |

|

RU2147994C1 |

| Брикетный пресс | 1979 |

|

SU1139850A1 |

| Булынко М | |||

| Г | |||

| и др | |||

| Брикетирование торфа | |||

| М.-Л.: ГЭИ, 1962, с | |||

| Приспособление для удаления таянием снега с железнодорожных путей | 1920 |

|

SU176A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для брикетирования топливных материалов | 1978 |

|

SU707950A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1986-04-07—Публикация

1984-06-19—Подача