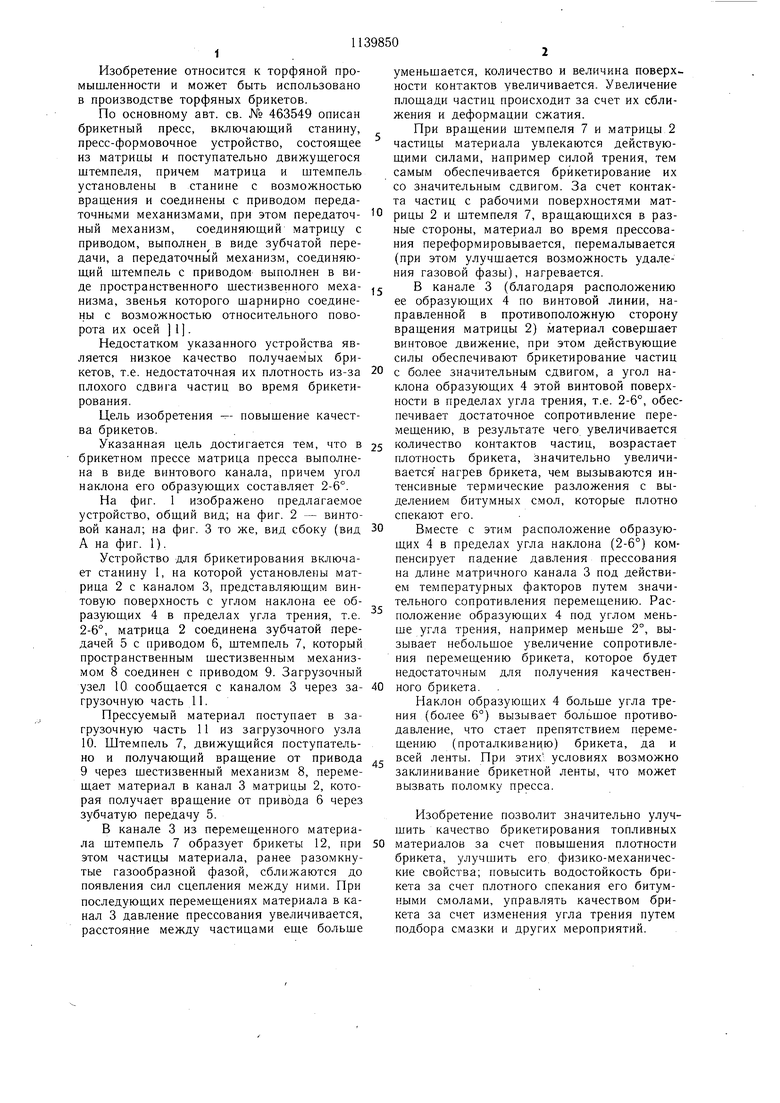

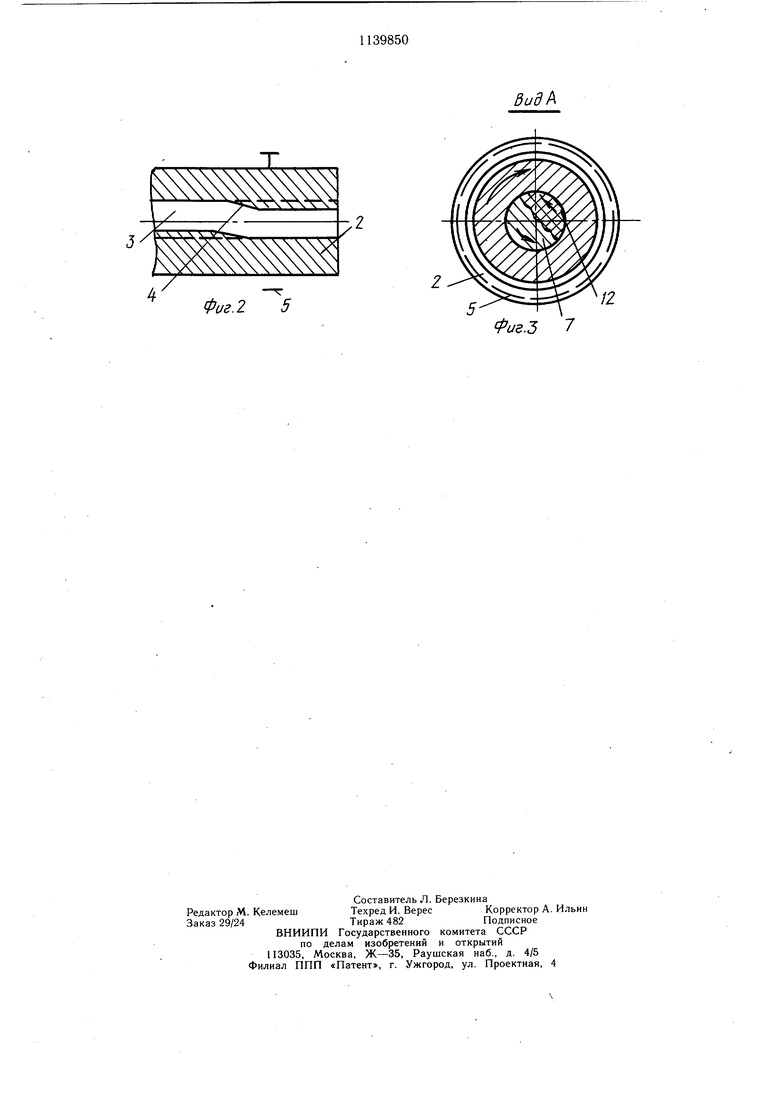

щ u8.i Изобретение относится к торфяной промышленности и может быть использовано в производстве торфяных брикетов. По основному авт. св. № 463549 описан брикетный пресс, включающий станину, пресс-формовочное устройство, состоящее из матрицы и поступательно движущегося штемпеля, причем матрица и штемпель установлены в станине с возможностью вращения и соединены с приводом передаточными механизмами, при этом передаточный механизм, соединяющий матрицу с приводом, выполнен в виде зубчатой передачи, а передаточный механизм, соединяющий штемпель с приводом выполнен в виде пространственного шестизвенного механизма, звенья которого шарнирно соединены с возможностью относительного поворота их осей I. Недостатком указанного устройства является низкое качество получаемых брикетов, т.е. недостаточная их плотность из-за плохого сдвига частиц во время брикетирования. Цель изобретения - повышение качества брикетов.. Указанная цель достигается тем, что в брикетном прессе матрица пресса выполнена в виде винтового канала, причем угол наклона его образующих составляет 2-6°. На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - винтовой канал; на фиг. 3 то же, вид сбоку (вид А на фиг. 1). Устройство для брикетирования включает станину 1, на которой установлены матрица 2 с каналом 3, представляющим винтовую поверхность с углом наклона ее об-,- г - J разующих 4 в пределах угла трения, т.е. 2-6°, матрица 2 соединена зубчатой передачей 5 с приводом 6, щтемпель 7, который пространственным шестизвенным механизмом 8 соединен с приводом 9. Загрузочный узел 10. сообщается с каналом 3 через загрузочную часть 11. Прессуемый материал поступает в загрузочную часть 11 из загрузочного узла 10. Штемпель 7, движущийся поступательно и получающий вращение от привода 9 через шестизвенный механизм 8, перемещает материал в канал 3 матрицы 2, которая получает вращение от привода 6 через зубчатую передачу 5. В канале 3 из перемещенного материала штемпель 7 образует брикеты 12, при этом частицы материала, ранее разомкнутые газообразной фазой, сближаются до появления сил сцепления между ними. При последующих перемещениях материала в канал 3 давление прессования увеличивается, расстояние между частицами еще больше уменьшается, количество и величина поверхности контактов увеличивается. Увеличение площади частиц происходит за счет их сближения и деформации сжатия. При вращении штемпеля 7 и матрицы 2 частицы материала увлекаются действующими силами, например силой трения, тем самым обеспечивается брикетирование их со значительным сдвигом. За счет контакта частиц с рабочими поверхностями матрицы 2 и штемпеля 7, вращающихся в разные стороны, материал во время прессования переформировывается, перемалывается (при этом улучшается возможность удаления газовой фазы), нагревается. В канале 3 (благодаря расположению ее образуюших 4 по винтовой линии, направленной в противоположную сторону вращения матрицы 2) материал совершает винтовое движение, при этом действующие силы обеспечивают брикетирование частиц с более значительным сдвигом, а угол наклона образующих 4 этой винтовой поверхности в пределах угла трения, т.е. 2-6°, обеспечивает достаточное сопротивление перемещению, в результате чего увеличивается количество контактов частиц, возрастает плотность брикета, значительно увеличивается нагрев брикета, чем вызываются интенсивные термические разложения с выделением битумных смол, которые плотно спекают его. Вместе с этим расположение образующих 4 в пределах угла наклона (2-6°) компенсирует падение давления прессования на длине матричного канала 3 под действием температурных факторов путем значительного сопротивления перемещению. Расположение образующих 4 под углом меньше угла трения, например меньше 2°, вызывает небольшое увеличение сопротивления перемещению брикета, которое будет недостаточным для получения качественного брикета. Наклон образующих 4 больше угла трения (более 6°) вызывает большое противодавление, что стает препятствием перемещению (проталкиванию) брикета, да и всей ленты. При этих условиях возможно заклинивание брикетной ленты, что может вызвать поломку пресса. Изобретение позволит значительно улучшить качество брикетирования топливных материалов за счет повышения плотности брикета, улучшить его, физико-механические свойства; повысить водостойкость брикета за счет плотного спекания его битумными смолами, управлять качеством брикета за счет изменения угла трения путем подбора смазки и других мероприятий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения торфяных брикетов | 1985 |

|

SU1399331A1 |

| Пресс брикетный | 1979 |

|

SU863407A2 |

| Пресс брикетный | 1973 |

|

SU463549A1 |

| Брикетный штемпельный пресс для сыпучих материалов | 1981 |

|

SU1017511A1 |

| Брикетный пресс | 1983 |

|

SU1153070A1 |

| Брикетный пресс | 1981 |

|

SU975452A1 |

| Брикетный пресс | 1989 |

|

SU1738679A1 |

| Пресс штемпельный брикетный | 1982 |

|

SU1038252A1 |

| Штемпельный брикетный пресс | 1984 |

|

SU1229077A1 |

| Брикетный пресс | 1983 |

|

SU1139631A2 |

БРИКЕТНЫЙ ПРЕСС по авт. св. № 463549, отличающийся тем, что, с целью повышения качества получаемых брикетов, матрица пресса выполнена в виде винтового канала, причем угол наклона его образующих составляет 2-6°.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пресс брикетный | 1973 |

|

SU463549A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1985-02-15—Публикация

1979-09-12—Подача