Изобретение относится к автоматизации производственных процессов холодной штамповки металлов и может быть использовано в штампах с револьверным механизмом подачи преимущественно полых заготовок.

Цель изобретения - повышение надежности.

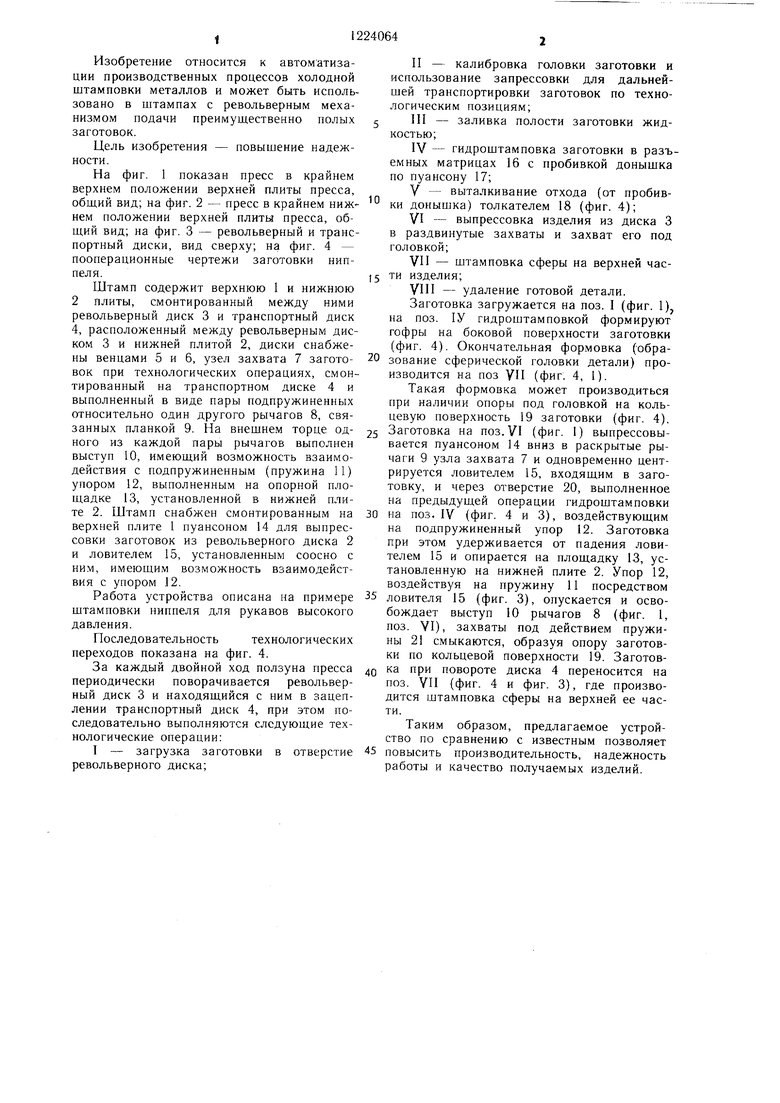

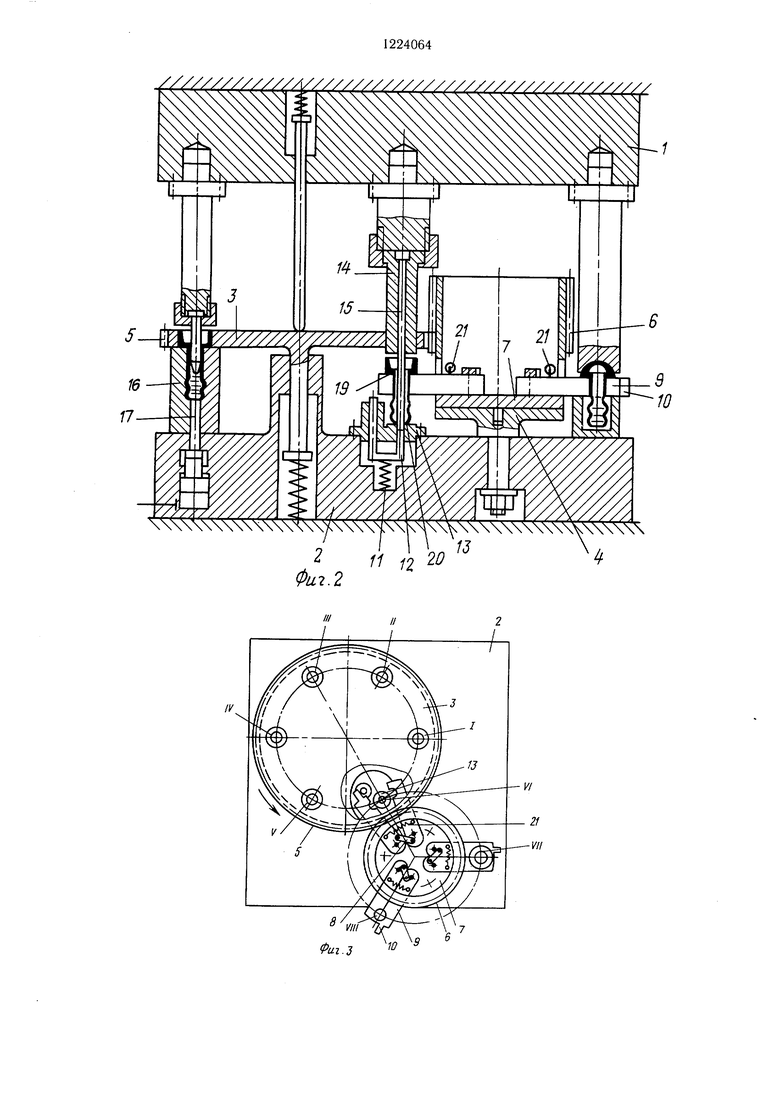

На фиг. 1 показан пресс в крайнем верхнем положении верхней плиты пресса, общий вид; на фиг. 2 - пресс в крайнем ниж нем положении верхней плиты пресса, общий вид; на фиг. 3 - револьверный и транспортный диски, вид сверху; на фиг. 4 - пооперационные чертежи заготовки ниппеля.

Штамп содержит верхнюю 1 и нижнюю 2 плиты, смонтированный между ними револьверный диск 3 и транспортный диск 4, расположенный межд,у револьверным диском 3 и нижней плитой 2, диски снабжены венцами 5 и 6, узел захвата 7 заготовок при технологических операциях, смонтированный на транспортном диске 4 и выполненный в виде пары подпружиненных относительно один другого рычагов 8, связанных планкой 9. На внешнем торце одного из каждой пары рычагов выполнен выступ 10, имеющий возможность взаимодействия с подпружиненным (пружина 11) упором 12, выполненным на опорной площадке 13, установленной в нижней плите 2. Штамп снабжен смонтированным на верхней плите 1 пуансоном 14 для выпрес- совки заготовок из револьверного диска 2 и ловителем 15, установленным соосно с ним, имеющим возможность взаимодействия с упором J2.

Работа устройства описана на примере штамповки ниппеля для рукавов высокого давления.

Носледовательность технологических переходов показана на фиг. 4.

За каждый двойной ход ползуна пресса периодически поворачивается револьверный диск 3 и находящийся с ним в зацеплении транспортный диск 4, при этом последовательно выполняются следующие технологические операции:

1 - загрузка заготовки в отверстие револьверного диска;

II - калибровка головки заготовки и использование запрессовки для дальнейшей транспортировки заготовок по технологическим позициям;

III - заливка полости заготовки жидкостью;

IV- гидроштамповка заготовки в разъемных матрицах 16 с пробивкой донышка по пуансону 17;

V- выталкивание отхода (от пробив- ки донышка) толкателем 18 (фиг. 4);

VI- выпрессовка изделия из диска 3 в раздвинутые захваты и захват его под головкой;

VII- штамповка сферы на верхней час- ти изделия;

VIII- удаление готовой детали. Заготовка загружается на поз. I (фиг. 1),

на поз. 1У гидроштамповкой формируют гофры на боковой поверхности заготовки (фиг. 4). Окончательная формовка (образевание сферической головки детали) производится на поз УП (фиг. 4, 1).

Такая формовка может производиться при наличии опоры под головкой на кольцевую поверхность 19 заготовки (фиг. 4).

Заготовка на поз. VI (фиг. 1) выпрессовы- вается пуансоном 14 вниз в раскрытые рычаги 9 узла захвата 7 и одновременно центрируется ловителем 15, входящим в заготовку, и через отверстие 20, выполненное на предыдущей операции гидроштамповки

на поз. IV (фиг. 4 и 3), воздействующим на подпружиненный упор 12. Заготовка при этом удерживается от падения ловителем 15 и опирается на площадку 13, установленную на нижней плите 2. Упор 12, воздействуя на пружину 11 посредством

ловителя 15 (фиг. 3), опускается и освобождает выступ 10 рычагов 8 (фиг. 1, поз. VI), захваты под действием пружины 21 смыкаются, образуя опору заготовки по кольцевой поверхности 19. Заготовка при повороте диска 4 переносится на поз. VII (фиг. 4 и фиг. 3), где производится штамповка сферы на верхней ее части.

Таким образом, предлагаемое устройство по сравнению с известным позволяет

повысить производительность, надежность работы и качество получаемых изделий.

ff 2 2

0U2.2

иг.З

777777/7//7А

--,

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТРИЦА ДЛЯ РЕВОЛЬВЕРНОГО ШТАМПА-АВТОМАТА | 1993 |

|

RU2064852C1 |

| Устройство для изготовления кабельных наконечников | 1981 |

|

SU963636A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ | 1996 |

|

RU2085392C1 |

| Штамп-автомат для выдавливания пустотелых деталей на прессе | 1989 |

|

SU1676725A1 |

| Штамп-автомат для выдавливания полых деталей типа втулок | 1986 |

|

SU1409400A1 |

| Штамп-автомат для выдавливания пустотелых деталей типа накидных гаек | 1975 |

|

SU549213A1 |

| Штамп-автомат для выдавливания деталей с фланцами | 1985 |

|

SU1230736A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Устройство для штамповки деталей из штучных заготовок | 1985 |

|

SU1269898A1 |

| Штамп для изготовления тройников из листовых заготовок | 1980 |

|

SU893285A1 |

| Власов В | |||

| И | |||

| и др | |||

| Исследование и промышленное внедрение револьверных подач для быстроходных прессов | |||

| - Кузнечно- штамповочное производство, № 10, 1971, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-04-15—Публикация

1983-12-09—Подача