Изобретение относится к обработке металлов давлением, в частности к холодной объемной штамповке, и может быть использовано для штамповки сплошных и пустотелых деталей с- фланцами типа толкателей клапанов тракторных двигателей в условиях крупносерийного и массового производства.

Целью изобретения является повышение стойкости рабочего инструмента и расширение диапазона типоразмеров получаемых деталей.

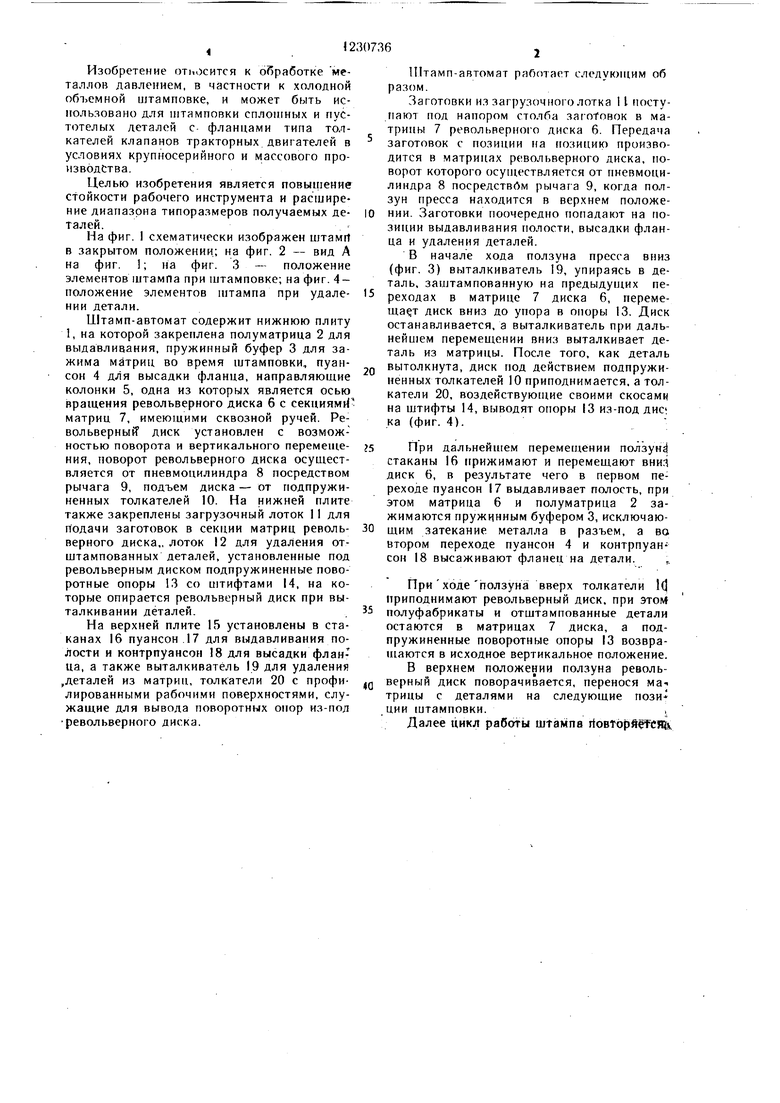

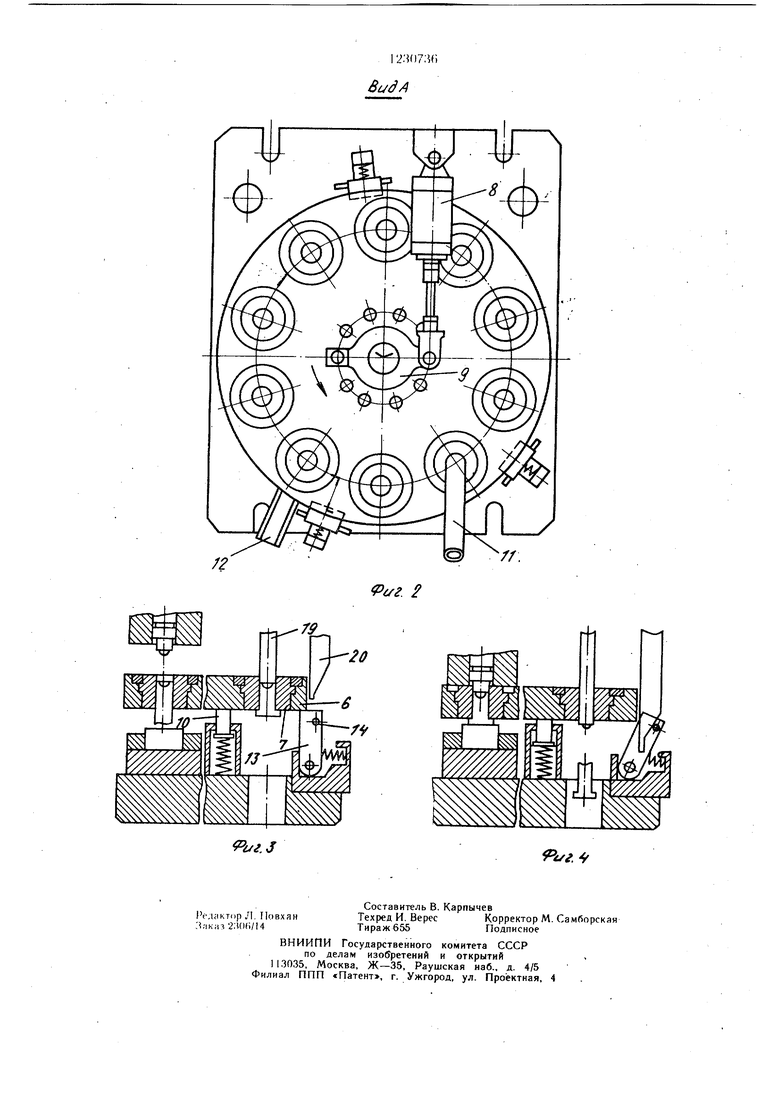

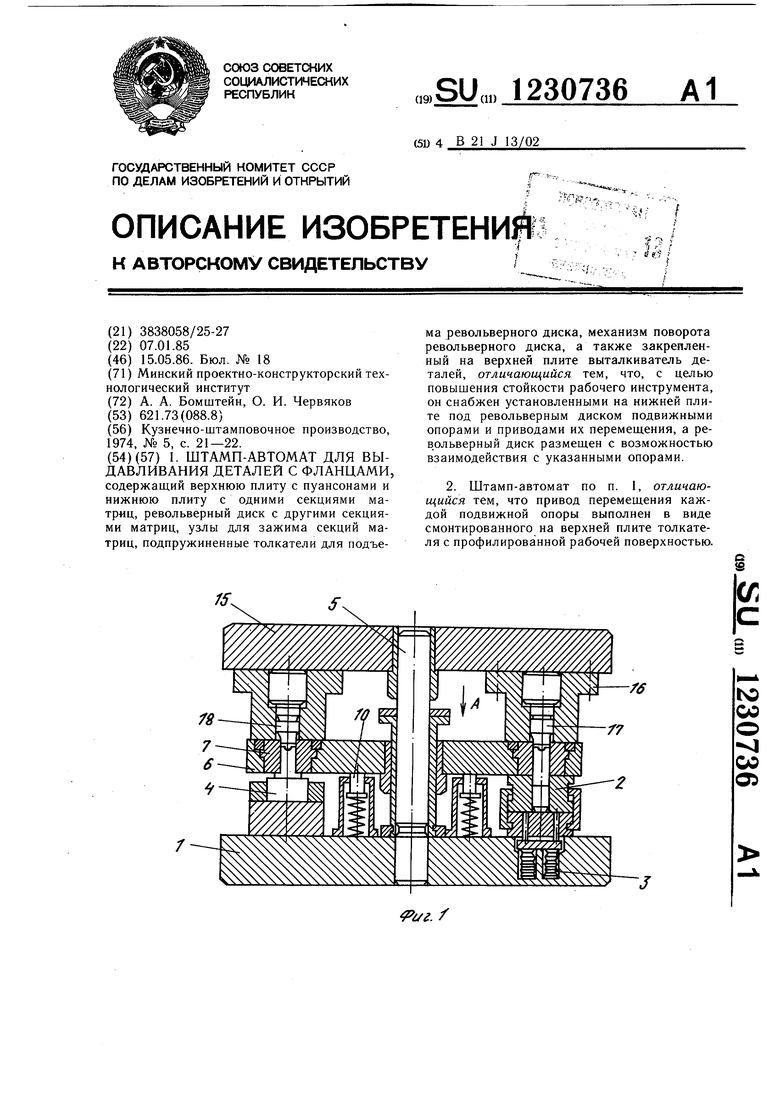

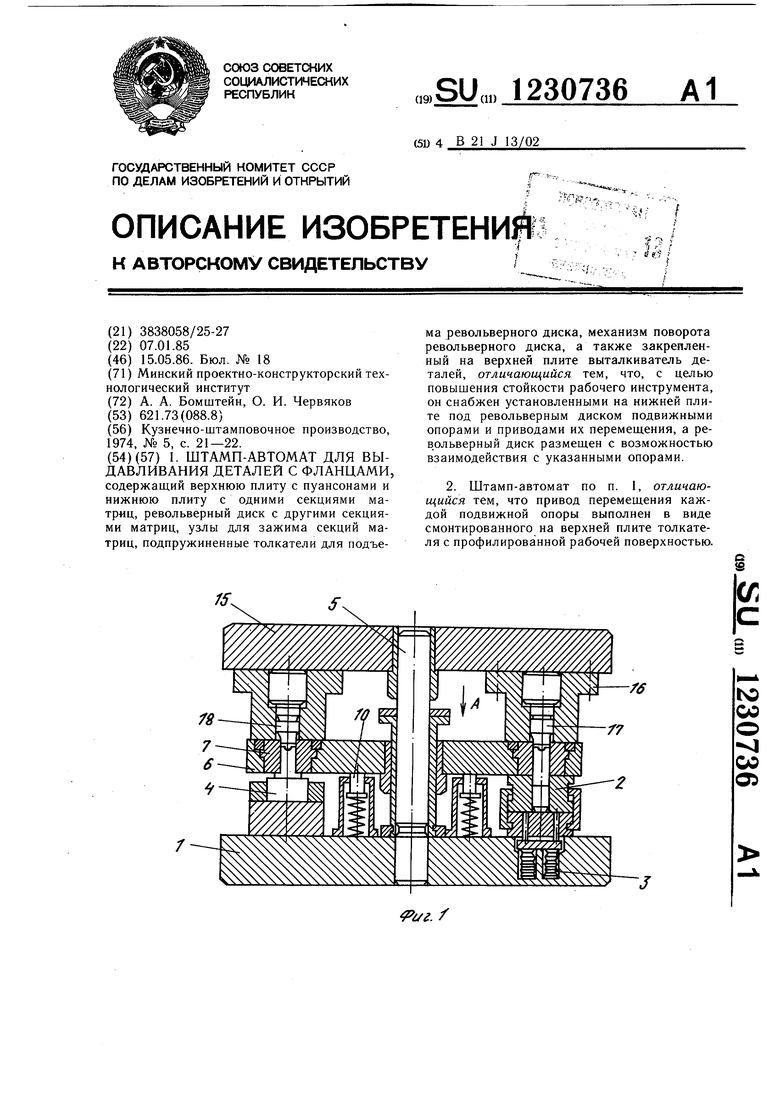

На фиг. I схематически изображен штамп в закрытом положении.; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - положение элементов штампа при штамповке; на фиг. 4 - положение элементов П1тампа при удалении детали.

Штамп-автомат содержит нижнюю плиту 1, на которой закреплена полуматрица 2 для выдавливания, пружинный буфер 3 для зажима матриц во время штамповки, пуансон 4 для высадки фланца, направляющие колонки 5, одна из которых является осью вращения револьверного диска б с секциями матриц 7, имеющими сквозной ручей. Револьверный диск установлен с возмож- ностью поворота и вертикального перемещения, поворот револьверного диска осуществляется от пневмоцилиндра 8 посредством рычага 9, подъем диска - от подпружиненных толкателей 10. На нижней плите также закреплены загрузочный лоток 11 для подачи заготовок в секции матриц револьверного диска,, лоток 12 для удаления отштампованных деталей, установленные под револьверным диском подпружиненные поворотные опоры 13 со штифтами 14, на которые опирается револьверный диск при выталкивании деталей.

На верхней плите 15 установлены в стаканах 16 пуансон. 17 для выдавливания полости и контрпуансон 18 для высадки фланца, а также выталкиватель 19 для удаления деталей из матриц, толкатели 20 с профилированными рабочими поверхностями, служащие для вывода поворотных опор из-под револьверного диска.

Штамп-автомат работает следующим об разом.

Заготовки из загрузочного лотка 11 поступают под напором столба заготовок в матрицы 7 револьверного диска 6. Передача заготовок с позиции на позицию производится в матрицах револьверного диска, поворот которого осуществляется от пневмоцилиндра 8 посредствбм рычага 9, когда ползун пресса находится в верхнем положе- НИИ. Заготовки поочередно попадают на позиции выдавливания полости, высадки фланца и удаления деталей.

В начале хода ползуна пресса вниз (фиг. 3) выталкиватель 19, упираясь в деталь, заштампованную на предыдущих пе- реходах в матрице 7 диска 6, переме- диск вниз до упора в опоры 13. Диск останавливается, а выталкиватель при дальнейшем перемещении вниз выталкивает деталь из матрицы. После того, как деталь вытолкнута, диск под действием подпружиненных толкателей 10 приподнимается, а толкатели 20, воздействующие своими скосами на штифты 14, выводят опоры 13 из-под дне; ка (фиг. 4).

При дальнейи1ем перемещении ползун

стаканы 16 прижимают и перемещают вния диск 6, в результате чего в первом переходе пуансон 17 выдавливает полость, при этом матрица 6 и полуматрица 2 зажимаются пружинным буфером 3, исключающим затекание металла в разъем, а во втором переходе пуансон 4 и контрпуансон 18 высаживают фланец на детали.

При ходе ползуна вверх толкатели l(j приподнимают револьверный диск, при этол полуфабрикаты и отштампованные детали остаются в матрицах 7 диска, а подпружиненные поворотные опоры 13 возвращаются в исходное вертикальное положение.

В верхнем положении ползуна револь- верный диск поворачивается, перенося матрицы с деталями на следующие пози ции штамповки.,

Далее цикл работы штампа йовторйёТещ

123()7.4(i

в

о //.

. 2

2г/./

Pf.UIKTllp /I. ПоВХЯН

3;1киз 2:и)в/14

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва. Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

/. 4

Составитель В. Карпычев

Техред И. ВересКорректор М. Самборская

Тираж655Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп-автомат для изготовления деталей с фланцами | 1987 |

|

SU1480952A1 |

| Штамп-автомат для выдавливания полых деталей типа втулок | 1986 |

|

SU1409400A1 |

| Штамп для объемной штамповки полых изделий выдавливанием со сквозной прошивкой | 1985 |

|

SU1389925A1 |

| Штамп для штамповки выдавливанием | 1985 |

|

SU1230735A1 |

| Штамп-автомат для выдавливания пустотелых деталей на прессе | 1989 |

|

SU1676725A1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Штамп-автомат для выдавливания пустотелых деталей на прессе | 1989 |

|

SU1669620A1 |

| Штамп для радиального выдавливания | 1982 |

|

SU1038050A1 |

| МАТРИЦА ДЛЯ РЕВОЛЬВЕРНОГО ШТАМПА-АВТОМАТА | 1993 |

|

RU2064852C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК | 2005 |

|

RU2287397C1 |

| Кузнечно-штамповочное производство, 1974, № 5, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-05-15—Публикация

1985-01-07—Подача