1

Изобретение относится к сварочной технике, а более конкретно - к устройствам не плавящихся электродов для дуговой сварки.

Известны неплавящиеся электроды, представляющие собой стержни из вольфрама

К недостаткам таких электродов от-f носятся нестабильность положения дуги из-за блуждания катоаного пятна по торцу электрода, а также конусообразную форму дуги (с большим основанием конуса на свариваемом изделии), обуславливающую низкую плотность энергии в анодном пятне и малую глубину проплавления свариваемого металла.

Известны такж,е неплавящиеся вольфрамовые электроды,на рабочем торце которых выполнена (тголость или лунка, стабилизирующая положение дуги 2.

Однако для этих элект эодов также характерно.расширение столба дуги от электрода к изделию и малая глубина проплавления свариваемого материала.

Kpowe того, выполнение полости или лунки на торце электрода связано с непроизводительным расходом вольфрама (50% и более).

Цель изобретения - увеличение глубины проплавления и уменьшение стоимости электрода.

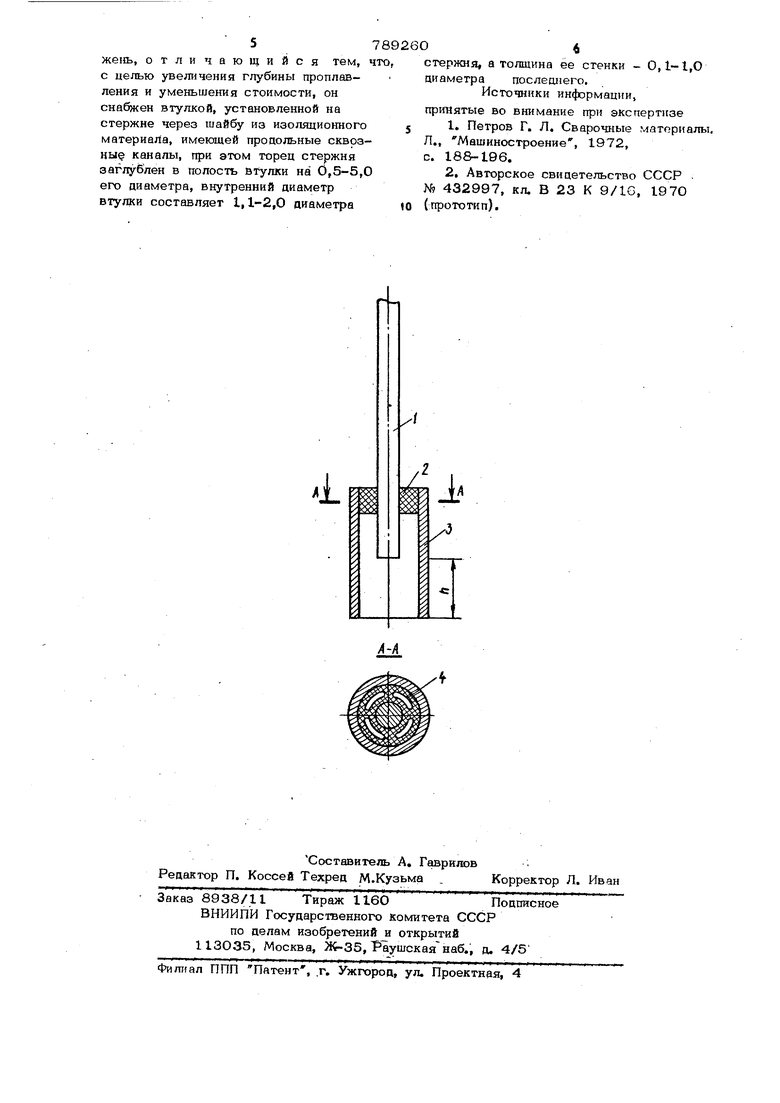

Эта цель достигается тем, что предлагаемый электрод снабжен втулкой, установленной на стержне через шайбу из изоляционного материала, при этом торец стержня заглублен в полость втулки на 0,5-5,0 его диаметра. Внутренний диаметр втулки в 1,1-2,О раза больше диаметра стержня, а толщина ее стенки составляет 0,1-1,0 диаметра последнего. В шайбе из изоляционного материала выполнены продольные сквозные каналы. Наличие втулки обеспечивает сжатие столба дуги (при этом часть цуги находится в полости цилиндра), в результате чего повышается плотность энергии в столбе дуги и увеличивается глубина проплавления. Кроме того, в результате ежа тия столба цуги повышается ее устойчивость, стабильность формы и положения в пространстве. Простота конструкции и сравнительно небольшие размеры электрода позволяют применять его в станаартньсх горелках для ручной и механизированной дуговой сварки непла вящимся электродом. На чертеже изображен предлагаемый электрод. Электрод включает вольфрамовый стержень I, установленную на его рабо чем конце шайбу 2 из изоляционного м териала и закрепленную на последней втулку 3 из вольфрама или другого тугоплавкого материала. Величина заглубления h торца стержня в полость втулки составляет 0,5-5,0 его диаметр для получения максимального эффекта этот коэффициент следует увеличивать (в пределах.указанного диапазона), при необходимости уменьшения диаметра стержня. Оптимальное сжатие столба дуги достигается в том случае, когда внутренний диаметр втулки составляет 1,1-2,0 диаметра стержня, а толш;ина ее стенки 0,1-1,0 его диаметра. Для подачи защитного газав полость в тулки в шайбе 3 выполнены сквозные каналы 4, Дляизменения величины заглублениястер 4 ня в полость втулки , а также цлявосстановления прежршй величины его при срабатывании компонентов электрода втулка 3 выполнена подвижной. Предлагаемый электрод работает следующим образом. Электрод устанавливается в горелке для ручной или автоматической сварки. Дуговой разряд между стержнем 1 электрода и свариваемым материалом возбуждается с помощью осциллятора. Стенки втулки 2 оказьтают сжимающее действие на столб дуги, в результате чего . повьпцается плотность энергии в столбе душ и в анодном пятне. Стенки цилиндра также препятствуют блужданию дуги и стабилизируют ее положение в пространстве. Поэтому нет необходимости в конической заточке рабочего конца стержня, и в результате полностью исключается непроизводительный расход вольфрама. Стабилизация положения дуги и повышение плотности энергии в анодном пятне значительно повышают эффективность нагрева свариваемого изделия, в результате чего, увеличивается глубина проплавления. Результаты испытаний предлагаемого, известного электродов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для дуговой сварки неплавящимся электродом в среде защитных газов | 1979 |

|

SU782970A1 |

| Неплаваящийся электрод для дуговой сварки | 1977 |

|

SU639674A1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ СВАРКИ ПОГРУЖЕННОЙ ДУГОЙ | 2004 |

|

RU2281193C2 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 2003 |

|

RU2232072C1 |

| Неплавящийся электрод | 1980 |

|

SU889351A1 |

| Неплавящийся электрод для дуговой сварки | 1981 |

|

SU979792A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПОГРУЖЕННЫМ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2000 |

|

RU2182061C2 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ СЖАТОЙ И СВОБОДНОЙ ДУГ | 2021 |

|

RU2763808C1 |

Предлагаемый электрод 1,О4,08,0 75

4,0

2,0

Известный электрод

2,0

Экономическая эффективность предлагаемых электродов зш{лючается в том, что большая глубина проплавления свариваемого материала дает возможность .в ряде случаев вести сварку без разделки кромок, а также вести сварку, на более высоких скоростях, что повыш-ает производительность сварки; полностью исклю2,7

Отсутствует

8,0 75

Более 50

1,5

чается непроизводительный расход вольфрама, что в 2 раза увеличивает срок службы электродов.

Ф р м у л а изобретения

Неплав5йцийся электрод для дуговой сварки, содержащий вольфрамовый стержень, отличающийся тем, ч с целью увеличения глубины проплавления и уменьшения стоимости, он снабжен втулкой, установленной на стержне через шайбу из изол5щионного материала, имеющей продольные сквозны§ каналы, при этом торец стержня заглублен в полость втулки на 0,5-5,0 его диаметра, внутренний диаметр втулки составляет 1,1-2,0 диаметра

стержня, а толщина ее стенки - 0,1-1,0 диаметра последнего.

Источники информации, принятые во внимание при экспертизе

с. 18&-19б.

Авторы

Даты

1980-12-23—Публикация

1978-12-26—Подача