(54) ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ

1

Изобретение относится к электродуговой сварке с использованием защитных газов, в частности к горелкам для дуговой сварки неплавящимся электродом.

Известны горелки, включающие корпус, неплавящийся вольфрамовый электрод, цангу для его крепления, систему газоподвода и сопло 1Ш.

Простота конструкции, небольшие размеры и удовлетворительная газовая защита зоны сварки обусловили широкое применение этих горелок для сварки в среде инертных газов алюминия и его сплавов, титана, магния и т.д.

Однако эти горелки имеют существенный недостаток: рабочий конец электрода выходит эа нижний срез сопла на 5-10 мм и более (так называеМЕлй открытый вылет электрода) , это необходимо для наблюдения за зоной сварки и для предупреждения перегрева горелки. В результате открытая дуга . плохо стабилизирована в пространстве, наблюдается ее блуждание при сварке на мёилых токах. Кроме того, открытая дуга в среде инертных газов имеет конусную форму- (с большим основанием на свариваемом материале),

1€Ш&& т1Ш

что обуславливает низкую концентрацию энергиив пятне нагрева и,вследствие этого, малую глубину проплавления.

Известна горелка для аргоно-дуговой сварки вольфрамовым электродом, в которой открытый вылет электрода уменьшен, что позволило стабилизировать положение дуги скоростным по10током аргона, протекающим через щелевой зазор между соплом и держателем электрода з.

Однако необходимая Для стабилизации дуги высокая скорость газового

15 потока обуславливает турбулентный характер его истечения, что приводит к ухудшению его защитных свойств. Кроме того, для этой горелки характерна малая глубина проплавления из20за низкой концентрации энергии в пятне нагрева.

Наиболее близкой по технической сущности и достигаемому эффекту к 1зобретению является горелка для дуговой сварки в среде защитных газов, содержащая корпус с установленным в нем цанговым узлом крепления неплавящегося электрода (электрододержателем) , сопло, укрепленное на

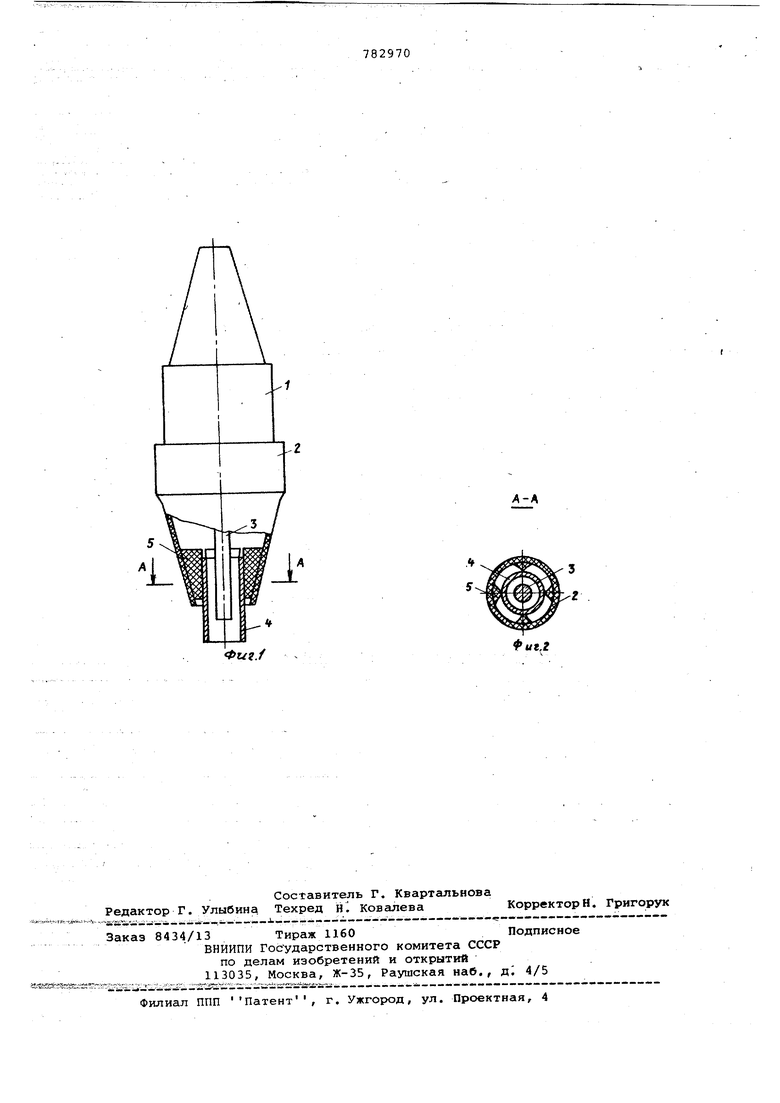

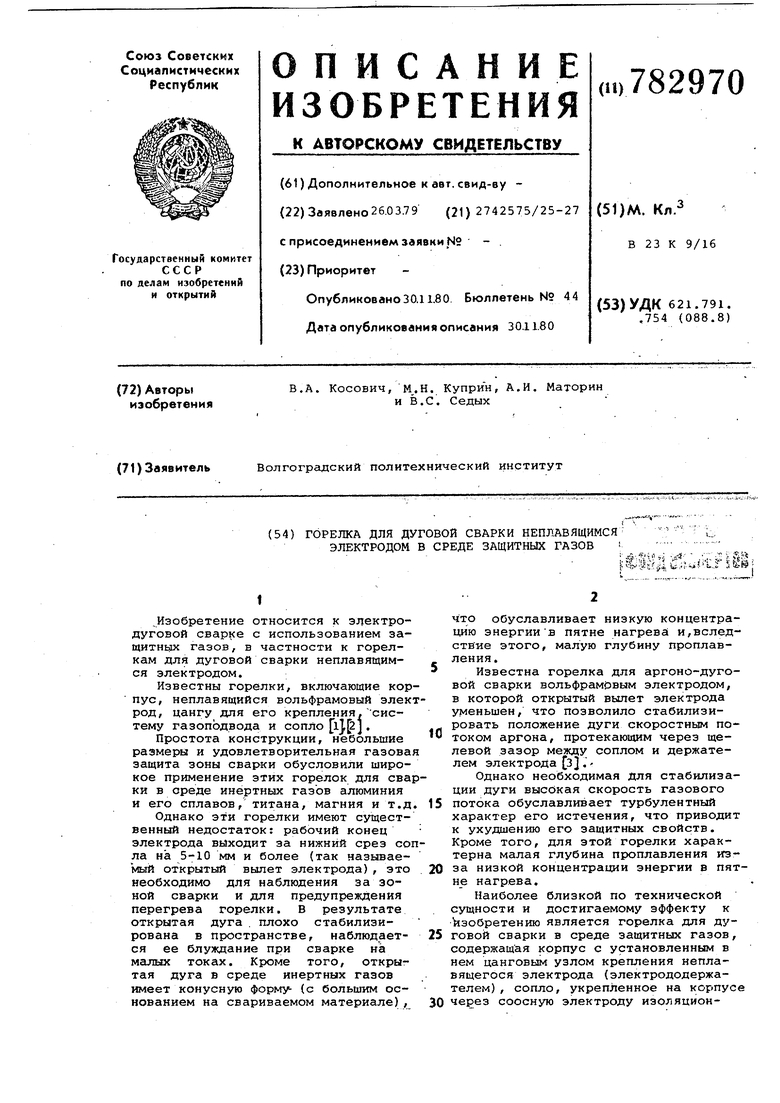

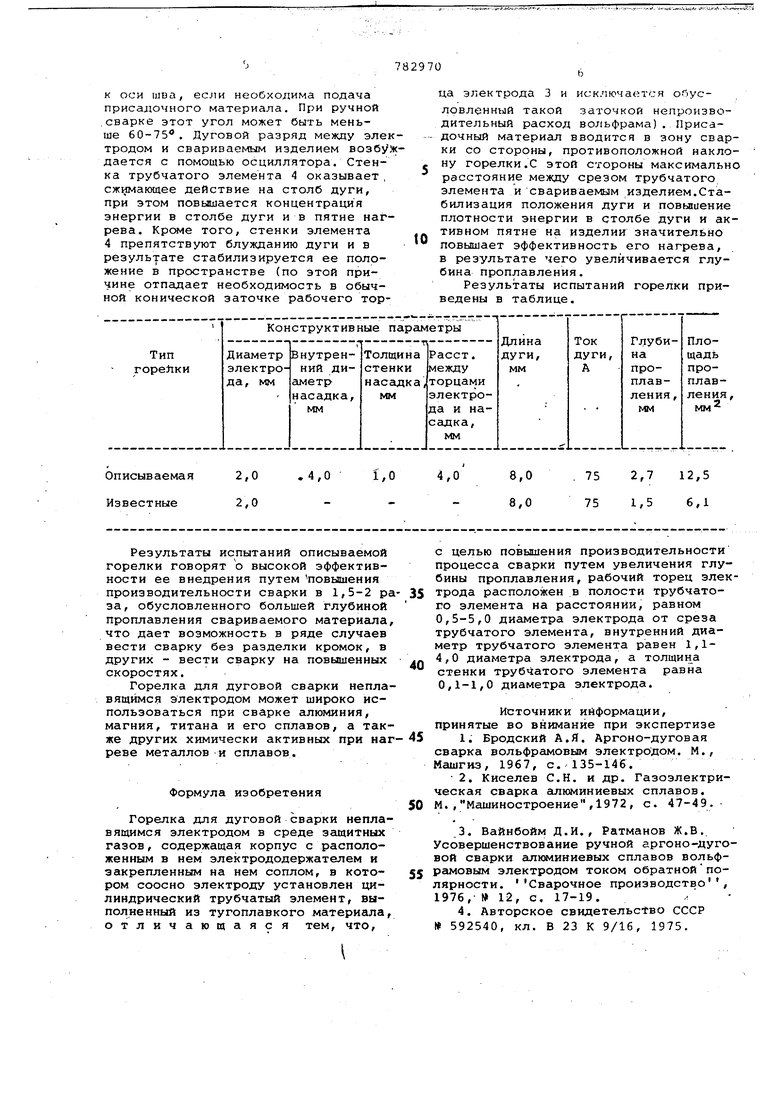

30 через соосную электроду изоляцион782У70ную втулку, а также трубчатый экранирующий элемент, установленный соосно электроду и выполненный из ту РОплавкого материала, например, квар ца14. . Гор-елка снабжена асбестовой прокладкоП для герметизации трубчатого экранирующего элемента, а в полЬсти изоляционной втулки, выполненной с внутренней резьбой, установлена гай ка с наружной резьбой и прюточкой н ее торце -для асбестовой прокладки, при этом трубчатый экранирующий эле мент выполнен с воронкообразным кон цом, расположенным в полости изоляциоЯной втулки под асбестовой прокладкой. Недостатком этой горелки также малая глубина проплавления вследствие низкой концентрации энер гии в пятне нагрева, так как дуга практически не обжата газовым потоком, который проходит в полости, об разованной стенками сопла и трубчатого экранирующего элемента. Целью изобретения является повышение производительности прЬцёСса сварки путем увеличения глубины про плавления. Это достигается.тем, что в горел ке для дуговой сварки неплавящимся электродом в среде защитных газов, содержащей корпус с расположенным в нём элёктрододержатёлём и закрепленным на нем соплом, в котором соосно электроду установлен цилиндри Чёскйй трубчатый элемент, В1ып6лненный из тугоплавкого материала, рабочий торец электрода расположен в полости трубчатого элемента на расстоянии, равном 0,5-5,0 диаметра электрода от среза трубчатого элемента, внутренний диаметр трубчатог элемента равен 1,1-4,0 диаметра эле трода, а толщина стенки трубчатого элемента равна 0,1-1,0 диаметра эле трода. Трубчатый элемент обеспечивает сжатие столба дуги, так как часть дугового разряда находится в полости трубчатого элемента. При этом по вышаётря плотность энергии в столбе дуги, ее устойчивость, стабиль нрсть и положения в пространстве. Это приводит к росту теплбвого воздействия на свариваемый материал и в результате к увеличению глубины проплавления. Наличие цилиндрического трубчатого элемента препятству ет турбу изации потока защитного га за, удлиняет направленное истечение его и обеспечивает Лёи«1инарное истечение потока газа. В то же время этот элемент не ме шает наблюдению за зоной сварки, та как его внешний диаметр невелик. на фиг.1 изображена горелка, раз рез; на фиг.2 - разрез А-Л на фиг. Горелка включает Kopriyc 1, внутри оторого размещен эяектролодержатель, ыполненный в виде цанги, системы вояного охлаждения и гаэоподвода (не оказаны), сопло 2, вольфрамовый лектрод 3 и трубчатый элемент 4.Чтоы элемент 4 мог выдержать бе- раславления интенсивный тепловой поок через его стенку (в результате излучения и конвективной теплоотдачи столба дуги), он выполнен из воьфрама или дугового тугоплавкого атериала. Для получения максимального эффекта сжатия столба дуги рабочий торец электрода 3 находится в полости трубчатого элемента 4 и отстоит от его среза на 0,5-5,0 диаметра электрода . При расположении торца электрода на расстоянии, меньшем 0,5 диаметра электрода, эффект сжатия уменьшаетСй, При расстоянии, большем 5,0 диаметра электрода оказывается чрезмерной длина дуги, что, во-первых, приводит; к большим потерям ее мощности излучением, во-вторых,вызывает необходимость в специальном источнике питания с повышенным (в сравнении со стандар1тными) напряжением холостого хода. . Для центрирования трубчатого элемента относительно сопла 2 и электрода 3 и фиксации его в нужном положении служат керамические или металлические 5. Чтобы исключить возбуждение дуги между свариваемым металлом и торцом трубчатого элемента 4, последний изолирован от токоведущих частей горелки. Для получения необходимого эффекта сжатия дуги и ее стабилизации в ПЕКЭстранстве; внутренний диаметр трубчатого элемента 4 составляет 1,1-4,0 диаметра электрода: при меньшем диаметре трубчатого элемента 4 ierp стенка начинает плавиться под действием тепла дуги, при большем уменьшается эффект сжатия и затрудняется наблюдение за зоной сварки. Толщина стенки трубчатого элемента составляет 0,,0 диаметра электрода: при меньшей толщине стенки трубчаггый элемент -4 быстро разрушается при случайном закорачивании дуги на его стенку, при большей затрудняется теплоотвод от стенки и последняя начинает плавиться. Величина, зазора между соплом я трубчатым элементом 4 выбирается из обычных соображений и определяется необходимой площадью зоны газовой згидиты свариваемого материала. Горелка работает следующим образом. При автоматической сварке.горелка устанавливается вертикально,если сварка осуществляется без присадочного материала, или под углом 70-80

к оси шва, если необходима подача присадочного материала. При ручной .сварке этот угол может быть меньше 60-75. Дуговой разряд между электродом и свариваемым изделием возбуждается с помощью осциллятора. Стенка трубчатого элемента 4 оказывает, сжимающее действие на столб дуги, при этом повышается концентрация энергии в столбе дуги ив пятне нагрева. того, стенки элемента 4 препятствуют блужданию дуги и в результате стабилизируется ее положение в пространстве (по этой причине отпадает необходимость в обычной конической заточке рабочего торца электрода 3 и иск.тючается обусловленный такой заточкой непроизводительный расход вольфрама). Присадочный материал вводится в зону сварки со стороны, противоположной наклону горелки.С этой стороны максимально расстояние между срезом трубчатого элемента и свариваемым изделием.Стабилизация положения дуги и повышение плотности энергии в столбе дуги и активном пятне на изделии значительно повышает эффективность его нагрева, в результате чего увеличивается глубина проплавления.

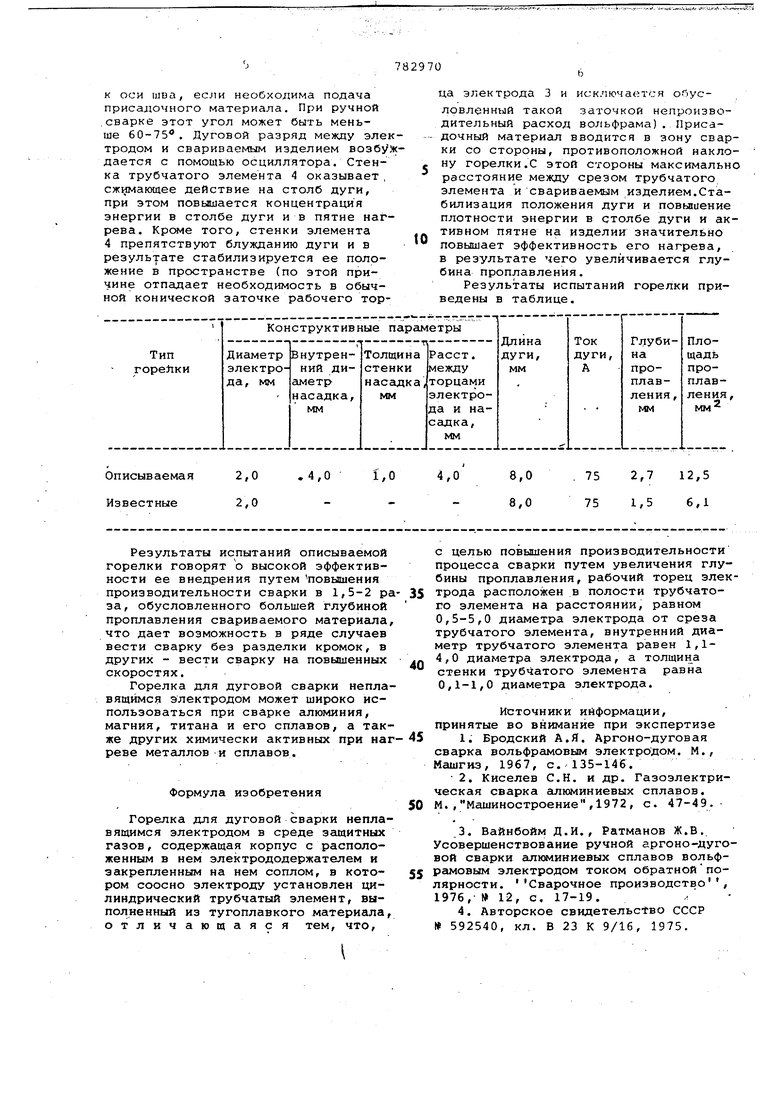

Результаты испытаний горелки приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2008 |

|

RU2358847C1 |

| Способ дуговой сварки неплавящимся электродом в среде защитных газов проникающей дугой | 2023 |

|

RU2803615C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПОГРУЖЕННЫМ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2000 |

|

RU2182061C2 |

| Горелка для дуговой сварки в среде защитных газов | 1975 |

|

SU592540A1 |

| Способ сварки неплавящимся электродом в среде защитных газов | 2019 |

|

RU2705827C1 |

| Неплавящийся электрод | 1978 |

|

SU764891A1 |

| ГОРЕЛКА ДЛЯ СВАРКИ НЕПЛАВЯЩИМСЯ ПОГРУЖЕННЫМ ЭЛЕКТРОДОМ | 2006 |

|

RU2316695C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ И СВАРКИ С КОМБИНИРОВАННОЙ ГАЗОВОЙ ЗАЩИТОЙ | 2006 |

|

RU2319584C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Неплавящийся электрод для дуговой сварки | 1978 |

|

SU789260A1 |

Результаты испытаний описываемой горелки говорят Ъ высокой эффективности ее внедрения путем повышения производительности сварки в 1,5-2 ра за, обусловленного большей глубиной проплавления свариваемого материала что дает возможность в ряде случаев вести сварку без разделки кромок, в других - вести сварку на повышенных скоростях. Горелка для дуговой сварки непла вящймся электродом может широко использоваться при сварке алюминия, магния, титана и его сплавов, а также других химически активных при наг реве металлов и сплавов. Формула изобретения Горелка для дуговой сварки неплавящимся электродом в среде защитных газов, содержащая корпус с расположенным в нем электрододержателем и закрепленным на нем соплом, в котором соосно электроду установлен цилиндрический трубчатый элемент, выполненный из тугоплавкого материала, отличающаяс я тем, что, с целью повышения производительности процесса сварки путем увеличения глубины проплавления, рабочий торец электрода расположен в полости трубчатого элемента на расстоянии, равном 0,5-5,0 диаметра электрода от среза трубчатого элемента, внутренний диаметр трубчатого элемента равен 1,14,О диаметра электрода, а толщина стенки трубчатого элемента равна 0,1-1,0 диаметра электрода. Источники информации, принятые во внимание при экспертизе 1. Бродский А.Я. Аргоно-дуговая сварка вольфрамовым электродом. М., Машгиз, 1967, с. 135-146. 2. Киселев С.Н. и др. Газоэлектрическая сварка алюминиевых сплавов. М..Машиностроение,1972, с. 47-49. 3.Вайнбойм Д.И., Ратманов Ж.В. Усовершенствование ручной аргоно-дуговой сварки алюминиевых сплавов вольфрамовым электродом током обратнойполярности. Сварочное производство , 1976, 12, с. 17-19. 4.Авторское свидетельство СССР 592540, кл. В 23 К 9/16, 1975.

Фttг.f

Л-А

иг,2

Авторы

Даты

1980-11-30—Публикация

1979-03-26—Подача