1

Изобретение относится к машиностроению и может найти применение для обработки винтов, винтовых пар

Целью изобретения является повышение качества обработки за счет установления фиксированного постоянного крутящего момента по всей длине резьбового соединения, а также регулировки угла поворота элемента притираемой пары во время притирки.

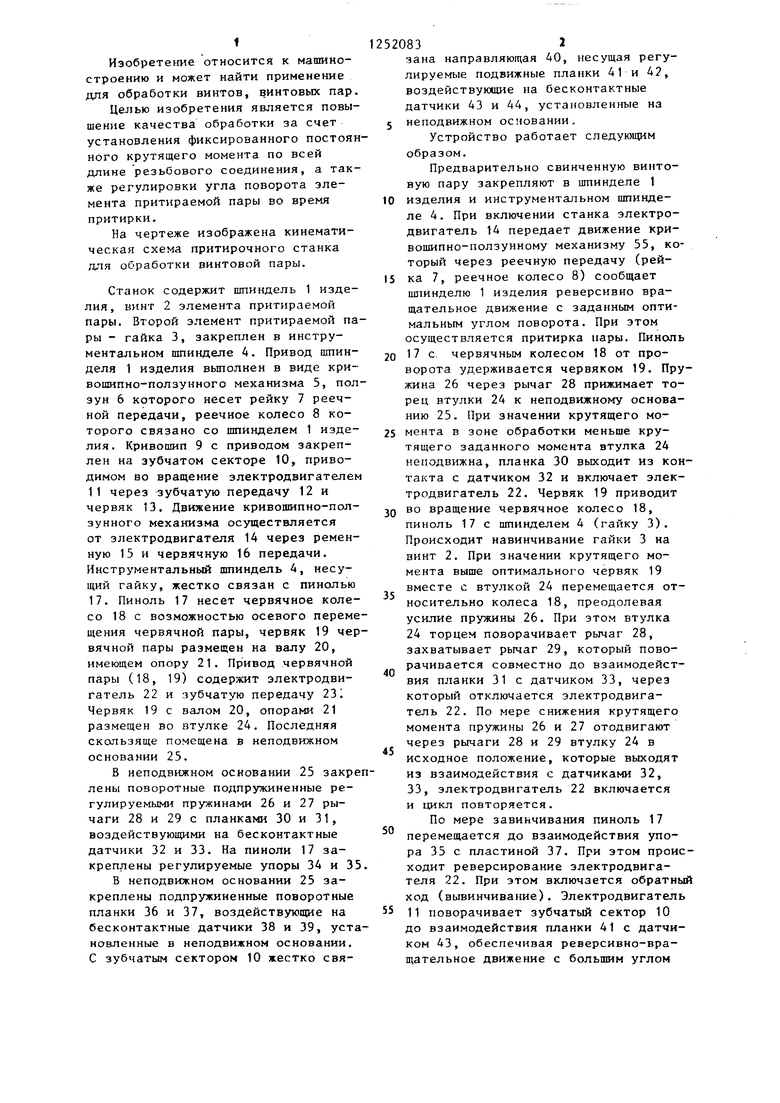

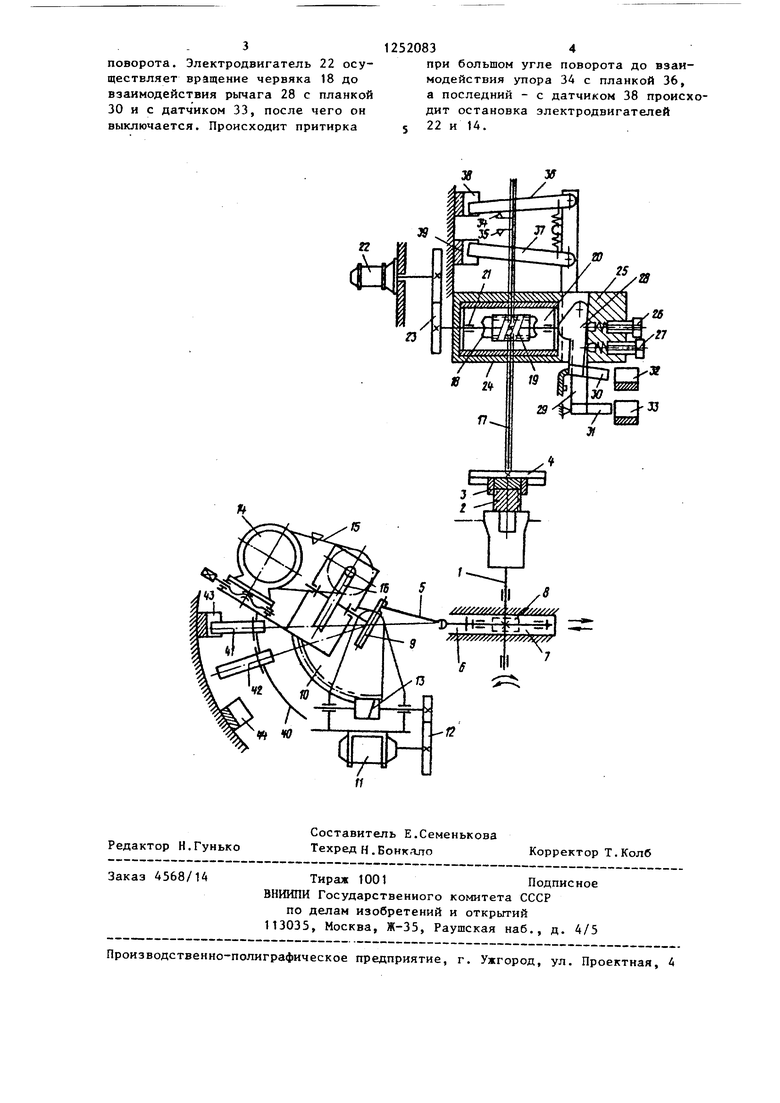

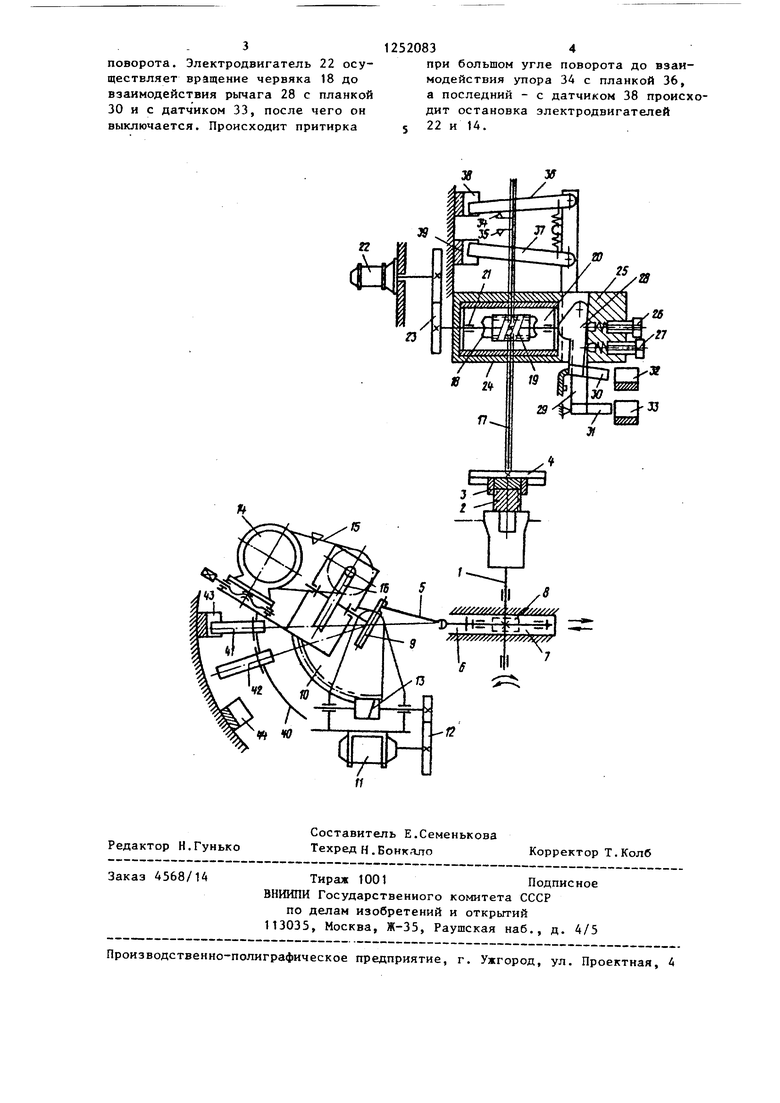

На чертеже изображена кинематическая схема притирочного станка для обработки винтовой пары.

Станок содержит шпиндель 1 изделия, БИНТ 2 элемента притираемой пары. Второй элемент притираемой пары - гайка 3, закреплен в инструментальном шпинделе 4. Привод шпинделя 1 изделия выполнен в виде кри- вошипно-ползунного механизма 5, ползун 6 которого несет рейку 7 реечной передачи, реечное колесо 8 которого связано со шпинделем 1 изделия. Кривошип 9 с приводом закреплен на зубчатом секторе 10, приводимом во вращение электродвигателем 11 через зубчатую передачу 12 и червяк 13. Движение кривошипно-пол- зунного механизма осуществляется от электродвигателя 14 через ременную 15 и червячную 16 передачи. Инструментальный шпиндель 4, несущий гайку, жестко связан с пинолью 17. Пиноль 17 несет червячное колесо 18 с возможностью осевого перемещения червячной пары, червяк 19 червячной пары размещен на валу 20, имеющем опору 21. Привод червячной пары (18, 19) содержит электродвигатель 22 и зубчатую передачу 231 Червяк 19 с валом 20, опорами 21 размещен во втулке 24. Последняя скользяще помещена в неподвижном основании 25.

В неподвижном основании 25 закрелены поворотные подпружиненные регулируемыми пружинами 26 и 27 рычаги 28 и 29 с планками 30 и 31, воздействующими на бесконтактные датчики 32 и 33. На пиноли 17 закреплены регулируемые упоры 34 и 35

В неподвижном основании 25 закреплены подпружиненные поворотные планки 36 и 37, воздействующие на бесконтактные датчики 38 и 39, установленные в неподвижном основании. С зубчатым сектором 10 жестко свя2520832

зана направляющая 40, несущая регулируемые подвижные планки 41 и 42, воздействующие на бесконтактные датчики 43 и 44, установленные на 5 неподвижном ос ювании.

Устройство работает следующим образом.

Предварительно свинченную винтовую пару закрепляют в шпинделе 1

10 изделия и инструментальном шпинделе 4. При включении станка электродвигатель 14 передает движение кри- вошипно-ползунному механизму 55, который через реечную передачу (рей15 ка 7, реечное колесо 8) сообщает шпинделю 1 изделия реверсивно вращательное движение с заданным оптимальным углом поворота. При этом осуществляется притирка пары. Пиноль

20 17с. червячным колесом 18 от про- ворота удерживается червяком 19. Пружина 26 через рьмаг 28 прижимает торец втулки 24 к неподвижному основанию 25. При значении крутящего мо25 мента в зоне обработки меньше крутящего заданного момента втулка 24 неподвижна, планка 30 выходит из контакта с датчиком 32 и включает электродвигатель 22. Червяк 19 приводит

30 во вращение червячное колесо 18, ПИНОЛЬ 17с шпинделем 4 (гайку 3). Происходит навинчивание гайки 3 на винт 2. При значении крутящего момента выше оптимального червяк 19 вместе с втулкой 24 перемещается относительно колеса 18, преодолевая усилие пружины 26. При этом втулка 24 торцем поворачивает рычаг 28, захватывает рычаг 29, который поворачивается совместно до взаимодействия планки 31 с датчиком 33, через который отключается электродвигатель 22. По мере снижения крутящего момента пружины 26 и 27 отодвигают через рычаги 28 и 29 втулку 24 в исходное положение, которые выходят из взаимодействия с датчиками 32, 33, электродвигатель 22 включается и цикл повторяется.

По мере завинчивания пиноль 17 перемещается до взаимодействия упора 35 с пластиной 37. При этом происходит реверсирование электродвигателя 22. При этом включается обратный ход (вывинчивание). Электродвигатель

55 11 поворачивает зубчатый сектор 10 до взаимодействия планки 41 с датчиком 43, обеспечивая реверсивно-вра- щательное движение с большим углом

35

40

45

50

поворота. Электродвигатель 22 осуществляет вращение червяка 18 до взаимодействия рычага 28 с планкой 30 и с датчиком 33, после чего он выключается. Происходит притирка

при большом угле поворота до взаимодействия упора ЗА с планкой 36, а последний - с датчиком 38 происходит остановка электродвигателей 22 и 14.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубодолбежный станок | 1987 |

|

SU1569118A1 |

| Сверлильный станок | 1980 |

|

SU889294A1 |

| Силовая головка | 1980 |

|

SU917959A1 |

| Внутридоводочный станок | 1981 |

|

SU967780A1 |

| Автомат для обработки изделий | 1982 |

|

SU1174233A1 |

| МЕХАНИЗМ ПОДАЧИ ШПИНДЕЛЯ СВЕРЛИЛЬНОГО (РАСТОЧНОГО) СТАНКА | 1972 |

|

SU358099A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ | 1973 |

|

SU385686A1 |

| Станок для ленточного шлифования | 1991 |

|

SU1821336A1 |

| Токарный автомат | 1976 |

|

SU715244A1 |

| Силовая электромеханическая головка | 1983 |

|

SU1151425A1 |

(

12

Редактор Н.Гунько

Составитель Е.Семенькова Техред Н.Бонкггпо

Заказ 4568/14

Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Т.Колб

| Станок для доводки резьбы | 1940 |

|

SU60846A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-08-23—Публикация

1985-01-02—Подача