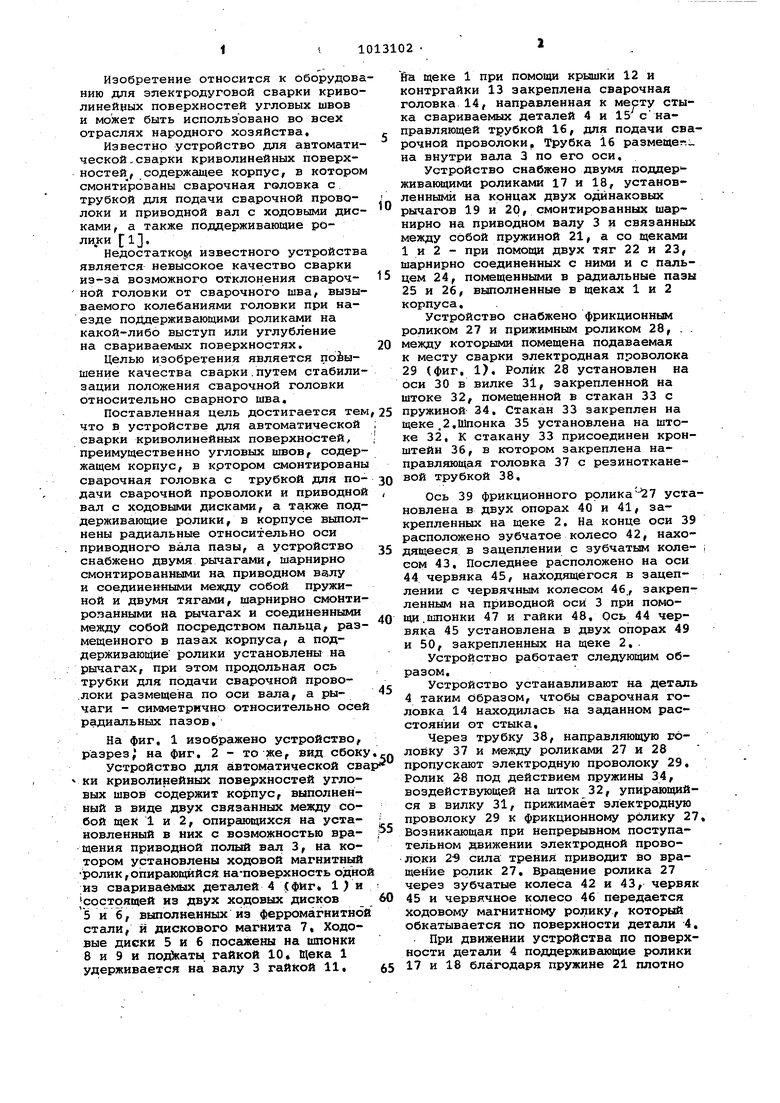

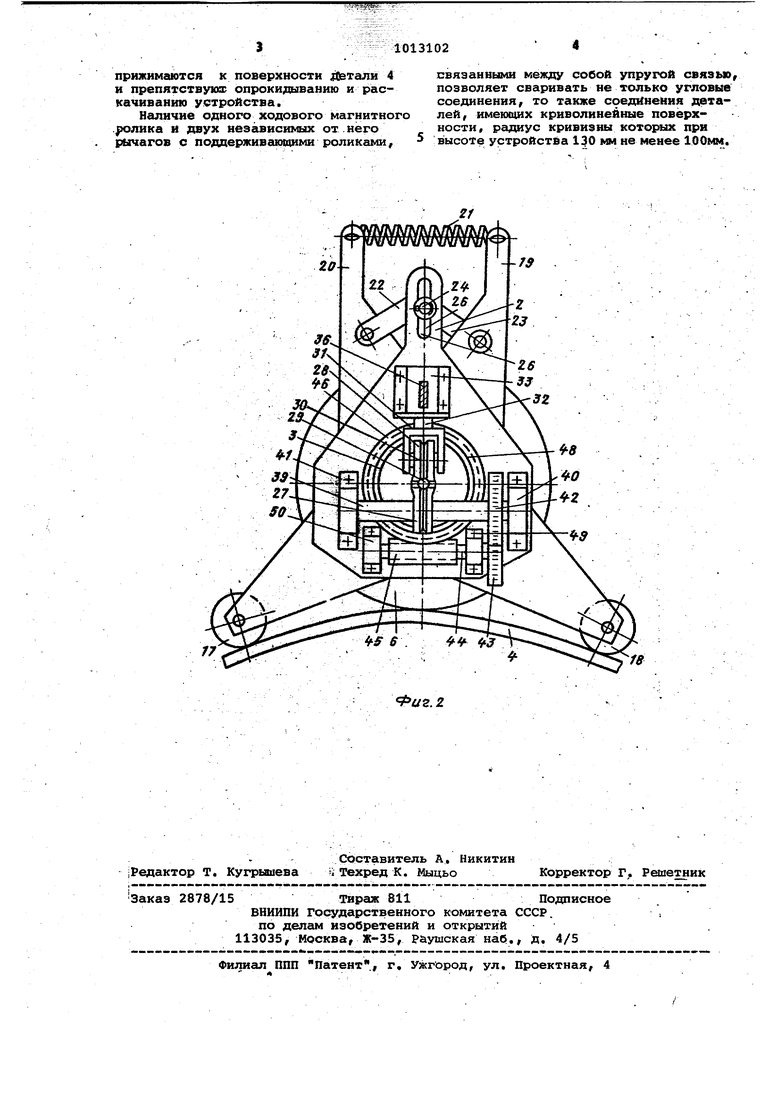

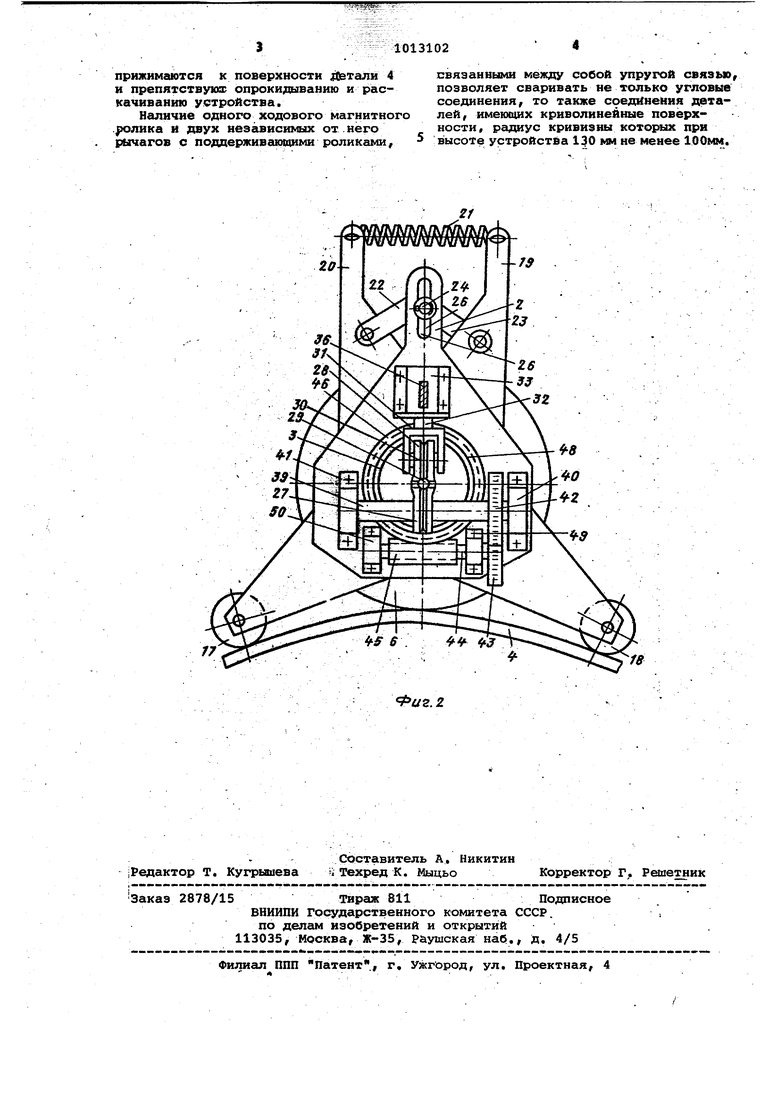

Изобретение относится к оборудов нию для электродуговой сварки криво линейных поверхностей угловых швов и может быть использовано во всех отраслях народного хозяйства, Известнр устройство для автомати ческой, сварки криволинейных поверхностей, содержащее корпус, в которо смонтированы сварочная головка с трубкой для подачи сварочной проволоки и приводной вал с ходовыми дис ками, а также поддерживающие ролики fl. Недостатко|,1 известного устройств является невысокое качество сварки из-за возможного отклонения сварочной головки от сварочного шва, вызы ваемого колебаниями головки при наезде поддерживающими роликами на какой-либо выступ или углубление на свариваемых поверхностях. Целью изобретения является повышение качества сварки.путем стабили зации положения сварочной головки относительно сварного шва. Поставленная цель достигается тем что в устройстве для автоматической сварки криволинейных поверхностей, преимущественно угловых швов, содержащем корпус, в кртором смонтированы сварочная головка с трубкой для подачи сварочной проволоки и приводной вал с ходовыми дисками, а также поддерживающие ролики, в корпусе выполнены радиальные относительно оси приводного вала пазы, а устройство снабжено двумя рычагами, шарнирно смонтированными на приводном валу и соединенными между собой пружиной и двумя тягами, шарнирно смонтированными на рычагах и соединенными между собой посредством пальца, раЗ мещенного в пазах корпуса, а поддерживающие ролики установлены на рычагах, при этом продольная ось трубки для подачи сварочной проволоки размещена по оси вала, а рычаги - симметрично относительно осей радиальных пазов. На фиг, 1 изображено устройство, разрез, на фиг, 2 - то же, вид сбоку Устройство для автоматической сва ки криволинейных поверхностей угловых швов содержит корпус, выполненный в виде двух связанных между собой щек 1 и 2, опирёцощихся на установленный в них с возможностью вращения приводной полый вал 3, на котором установлены ходовой магнитный ролик, опирающийся на-поверхность одно из свариваемых деталей 4 (фИг« 1 ) и состоящей из двух ходовых дисков з и 6, выполненных из ферромагнитной стали, и дискового магнита 7, Ходовые диски 5 и 6 посажены на шпонки 8 и 9 и под)каты гайкой 10 Щека 1 удерживается на валу 3 гайкой 11, &а щеке 1 при помощи крышки 12 и контргайки 13 закреплена сварочная головка 14, направленная к месту стыка свариваемых деталей 4 и 15 снаправляющей трубкой 16, для подачи сварочной проволоки. Трубка 16 размещег-.. на внутри вала 3 по его оси. Устройство снабжено двумя поддерживающими роликами 17 и 18, установленными на концах двух одинаковых рычагов 19 и 20, смонтированных шарнирно на приводном валу 3 и связанных между собой пружиной 21, а со щеками 1 и 2 - при помощи двух тяг 22 к 23, шарнирно соединенных с ними и с пальцем 24, помещенными в радиальные пазы 25 и 26f выполненные в щеках 1 и 2 корпуса, Устройство снабжено фрикционным роликом 27 и прижимным роликом 28, .. между которыми помещена подаваемая к месту сварки электродная проволока 29 (фиг, 1), Ролик 28 установлен на оси 30 в вилке 31, закрепленной на штоке 32, помещенной в стакан 33 с пружиной 34, Стакан 33 закреплен на щеке.2,Шпонка 35 установлена на штоке 32, К стакану 33 присоединен кронштейн 36, в котором закреплена направляющая головка 37 с резинотканевой трубкой 38, Ось 39 фрикционного ррлика- 7 установлена в двух опорах 40 и 41, закрепленных на щеке 2. На конце оси 39 расположено зубчатое колесо 42, Heixoдящееся в зацеплении с зубчатым коле- i сом 43, Последнее расположено на оси 44червяка 45, находящегося в зацеплении с червячным колесом 46, закрепленным на приводной оси 3 при помощи, шпонки 47 и гайки 48, Ось 44 червяка 45 установлена в двух опорах 49 и 50, закрепленных на щеке 2,. Устройство работает следующим образом. Устройство устанавливают на деталь 4 таким Образом, чтобы сварочная головка 14 находилась на Зсщанном расстоянии от стыка. Через трубку 38, направляющую головку 37 и между роликами 21 и 28 пропускают электродную проволоку 29, Ролик 2Q под действием пружины 34, воздействующей на шток 32, упирающийся в вилку 31, прижимает электродную проволоку 29 к фрикционному ролику 27, Возникающая при непрерывном поступательном движении электродной проволрки сила трения приводит во вращение ррлик 27, Вращение ролика 27 через зубчатые колеса 42 и 43, червяк 45и червячное колеср 46 передается ходовому магнитному ролику, который обкатывается по поверхности детали 4, При движении устройства по поверхности детали 4 поддерживающие ролики 17 и 18 благодаря пружине 21 плотно

прижимаются к поверхности тали 4 и препятствуюх опрокидашанию и раскачиванию устройства.

Наличие одного ходового магнитного .{юлика и двух независимых от.него рычагов с поддерживающими роликами.

связанными между собой упругой связью, позволяет сваривать не только угловые соединения, то также соед1Снения деталей , имеюошх криволинейные поверхности, радахус кривизны которых при высоте устройства 130 мм не менее 100мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вварки криволинейных элементов в оболочковую конструкцию | 1983 |

|

SU1127731A1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| Устройство для автоматической сварки патрубков с обечайкой | 1983 |

|

SU1108000A1 |

| Устройство для автоматической приварки ребер | 1980 |

|

SU933338A1 |

| Устройство для автоматической электродуговой сварки стыковых соединений | 1983 |

|

SU1138272A1 |

| Устройство для одновременной сварки двух угловых или нахлесточных швов | 1974 |

|

SU647088A1 |

| Устройство для обработки отверстий | 1986 |

|

SU1428540A1 |

| Устройство для сварки криволинейных швов по копиру | 1981 |

|

SU1047642A1 |

| Устройство для дуговой сварки | 1982 |

|

SU1018830A1 |

| Автомат для сварки и способ его перемещения | 1988 |

|

SU1556854A1 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ IПреимущественно угловых швов, содержа адее корпус,.в котором смонтированы ,сварочная гюловка с трубкой для подачи сварочной проволоки и приводной вал с ходовыми дисками, а также поддерживающие ролики, отличающе е с я тем, что, с целью повышения, казесхва сварки путем стабилизации положения сварочной головки относительно сварного шва, в корпусе выполнены радиальные отйосительно оси приводного вала пазы, а устройство снабжено двумя рычагами, шарнирно смонтированными на приводном валу и соединенными между собой пружиной, и двумя тягами, шарнирно смонтированными на рычагах и соединенными между собой при помощи пальца, размещенного в пазах корпуса, а поддерживающие ролики установлены на рычагах, при этом продольная ось трубки для подачи сварочной проволоки размещена по оси вала, а рычаги симметрично относительно оси радиальных пазов. со ю

20 Фи. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для автоматической дуговой сварки нахлесточных соединений | 1975 |

|

SU554983A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-04-23—Публикация

1981-12-30—Подача