Изобретение относится к металлур- гни, в частности к индукционной тер мической обработке длинномерных изделий малого диаметра {12-30 мм).

Целью изобретения является обеспечение беспреиятственного прохоясде- ния изделий через индуктор отпуска и уменьшение коробления.

Нагрев под отпуск со. скоростью 50-80 градУс обеспечивает непрерыв- но-последовательное индукционное улучшение длинномерных изделий малого ди аметра при массовом и серийном производстве. С увеличением скорости нагрева уменьшается время нагрева и необходимая длина нагревателя (индуктора) . Так, при нагреве со скоростью 10 и 50 град./с до 700°С время нагрева соответственно составляет

70 и 14 с, а требуемая длина нагрева- 20 йере длиной 600 мм, давление подателя во втором случае в 5 раз меньше. Во столько же раз уменьшается длина участка прутка, определяющая требования по криволинейности обрабатываеваемой в спрейер воды - 50 атм. Ско рость движения прутка в спрейере составляла 70-75 мм/с, температура охлаждения поверхности - не более

мых прутков. Скоростной нагрев метал- 25 90 С, а сердцевины - не более 300 С.

ла до температуры отпуска ( и обеспечивает переход его в беспрепятственное прохогкдение их по направляющим роликам.

При нагреве прутков в отпускном индукторе со скоростью менее 50 градУс начинают проявляться свойственные аналогам недостатки, а именно, застревание прутков в индукторе из-за коробления.

Увеличение скорости нагрева свыше 80 град/с может привести к чрезвычайно неоднородному нагреву по

30

35

Для отпуска закаленных прутков применяется коротюда нагреватель длиной 650 мм, встроенный в одну линию с закалочной установкой непосредственно после спрейера. Нагрев до обеспечивался преобразователем тока ВПЧ мощностью 100 кВт (8000 Гц). Скорость нагрева прутков составляла 5Q-80 град./с, время нагрева 8-14 с.

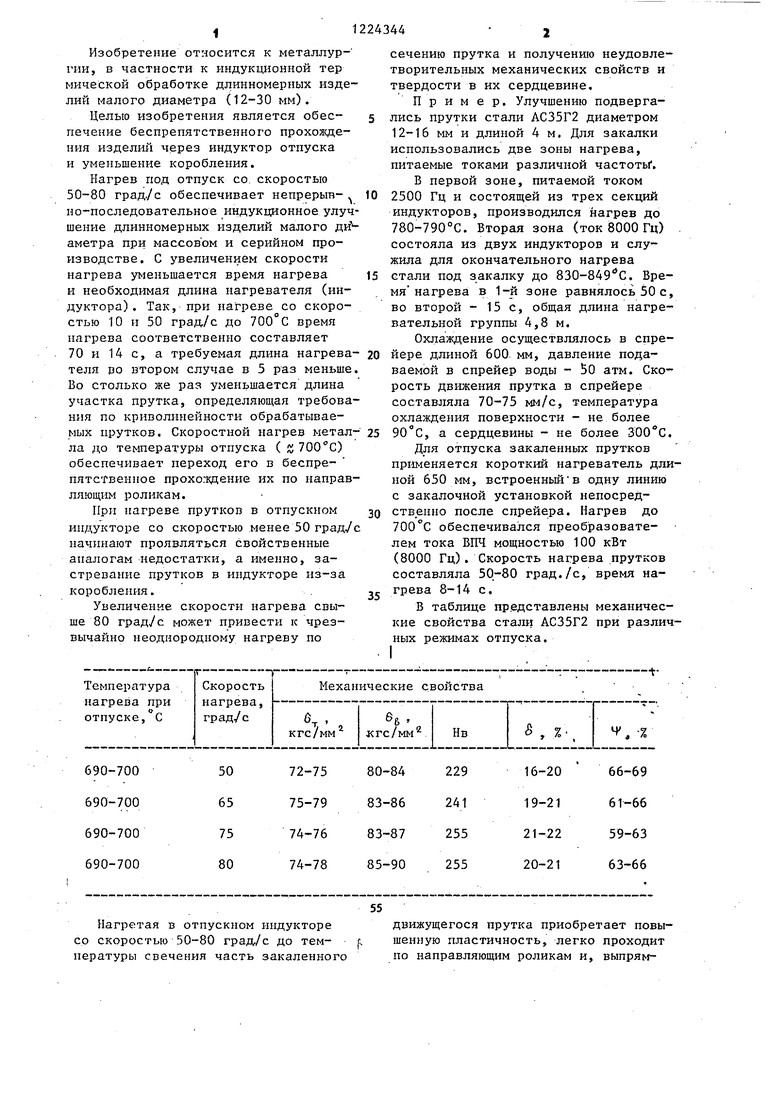

В таблице представлены механические свойства стал11 АС35Г2 при различных режимах отпуска. I

Нагретая в отпускном индукторе со скоростью 50-80 градУс до температуры свечения часть закаленного

сечению прутка и получению неудовлетворительных механических свойств и твердости в их сердцевине.

Пример. Улучшению подвергались прутки стали АС35Г2 диаметром 12-16 мм и длиной 4 м. Для закалки использовались две зоны нагрева, питаемые токами различной частотьГ. В первой зоне, питаемой током

2500 Гц и состоящей из трех секций индукторов, производился нагрев до 780-790°С. Вторая зона (ток 8000 Гц) состояла из двух индукторов и служила для окончательного нагрева

стали под з акалку до 830-849 С. Время нагрева в 1-й зоне равнялось 50 с, во второй - 15с, общая длина нагревательной группы 4,8 м.

Охлаждение осуществлялось в спреваемой в спрейер воды - 50 атм. Скорость движения прутка в спрейере составляла 70-75 мм/с, температура охлаждения поверхности - не более

0

5

Для отпуска закаленных прутков применяется коротюда нагреватель длиной 650 мм, встроенный в одну линию с закалочной установкой непосредственно после спрейера. Нагрев до обеспечивался преобразователем тока ВПЧ мощностью 100 кВт (8000 Гц). Скорость нагрева прутков составляла 5Q-80 град./с, время нагрева 8-14 с.

В таблице представлены механические свойства стал11 АС35Г2 при различных режимах отпуска. I

движущегося прутка приобретает повышенную пластичность, легко проходит по направляющим роликам и, выпрям312243444

ляясь, способствует беспрепятствен- кратковременности процесса и не яв- ному перемещению всего прутка, ляется браковочным признаком. Последующая операция правки-полировки

Несколько пониженная против серд- прутков, обязательная для обеспече- цевины твердость активно нагревае- , ния повышенных требований по прямо- мого при отпуске поверхностного слоя линейности, приводит к поверхностно- не сопровождается заметными измене- му наклепу и выравниванию свойств ниями микроструктуры вследствие по сечению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ТЕРМОУПРОЧНЕННОЙ СТАЛИ С НАНОРАЗМЕРНОЙ СТРУКТУРОЙ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2704426C1 |

| Способ термической обработки низкоуглеродистых цементованных сталей | 1988 |

|

SU1620492A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 1999 |

|

RU2163644C1 |

| Способ термической обработки валков прокатных станов | 2023 |

|

RU2816704C1 |

| Станок для термообработки длинномерных сложных изделий | 1980 |

|

SU954445A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН | 2007 |

|

RU2370549C2 |

| Поточная линия механообработки и термообработки деталей | 1980 |

|

SU861010A1 |

| Автоматическая линия для термообработки плоских деталей | 1981 |

|

SU1084317A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1999 |

|

RU2154113C1 |

| Способ упрочнения низкоуглеродистых цементованных сталей | 1988 |

|

SU1620493A1 |

| Головин Г.Ф., Зимин Н.В | |||

| Технология термической обработки металлов с применением индукционного нагрева | |||

| Вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| Поверхностная закалка арматурной стали | |||

| В сб.: Промьшшенное применение токов высокой частоты | |||

| Вып | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1986-04-15—Публикация

1983-01-03—Подача