радиус стержня силового элемента j

допустимое значение предела прочности материала листа или заклепки (болта) на смятие по отверстию,

временное сопротивление срезу материала силового элемента

нагрузка на соединение; номер соединяемого листа- толщина соединяемого листа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Соединение листовых деталей внахлестку | 1990 |

|

SU1751471A1 |

| Многорядное соединение деталей | 1990 |

|

SU1751461A1 |

| Многорядное соединение деталей | 1989 |

|

SU1682654A1 |

| Многорядное срезное соединение деталей | 1987 |

|

SU1490327A1 |

| Способ получения соединения деталей | 1990 |

|

SU1754926A1 |

| Многорядное соединение деталей | 1990 |

|

SU1753077A1 |

| Многорядное срезное соединение деталей | 1989 |

|

SU1661488A1 |

| Способ получения заклепочного соединения деталей | 1990 |

|

SU1735627A1 |

| Заклепочное соединение | 1979 |

|

SU842245A1 |

| Соединение деталей | 1987 |

|

SU1418524A1 |

1. Соединение деталей, содержащее расположенные в отверстиях соединяемых деталей ряды.крепежных элементов, отличающееся тем, что, с целью повышения надежности и несущей способности соединения деталей из разнородных материалов в условиях сдвигающих нагрузок путем обеспечения равномерности распределения нагрузки по рядам крепежных элементов, последние выполнены из различных материалов, модуль упругости которых изменяется по следующей совокупности: Ь, и h - толщины соединяемых листов } h - число рядов с силовыми элементами; 5,,62 площади поперечных сечений соединяемых листов-, Е,, Ej модуль упругости материалов сое диняемых листов i i - номер ряда (i , ... п ). 2. Соединение деталей, содержащее расположенные в отверстиях соедини- . емых деталей два ряда крепежных элементов, отличающееся тем, что, с целью повьшзения надежности и нагрузочной способности соединения деталей из разнородных материалов в условиях сдвигающих нагрузок путем обеспечения равномерности распределения нагрузки по рядам крепежных элементов, количество последних в рядах разное и определяется для первого ряда из соотношения . . L т. (Л в I is tk 4 vj e iTahih; , E,,,; 2(h,+ h,,E, где E K1 модуль упругости материала силовых элементов каждого ряда j я - расстояние между рядами с силовыми элементами; где т, - число силовых элементов (болтов, заклепок) в первом ряду; т - -число силовых элементов во втором ряду/

1

Изобретение относится к маглино- строению, конкретно соединению деталей с помощью силовых крепежных элементов (заклепок, болтов), и может найти применение в машиностроении, авиакосмической технике, судостроении и строительстве, а также преимущественно для соединегшя деталей из полимерных композиционных материалов (ПКМ).

Цель изобретения - повышение надежности и несущей способности соединения деталей из разнородных материалов в УСЛОВИЯХ сдвигающих нагрузок путем обеспечения равномерности распределения нагрузки по рядам крепежных элементов.

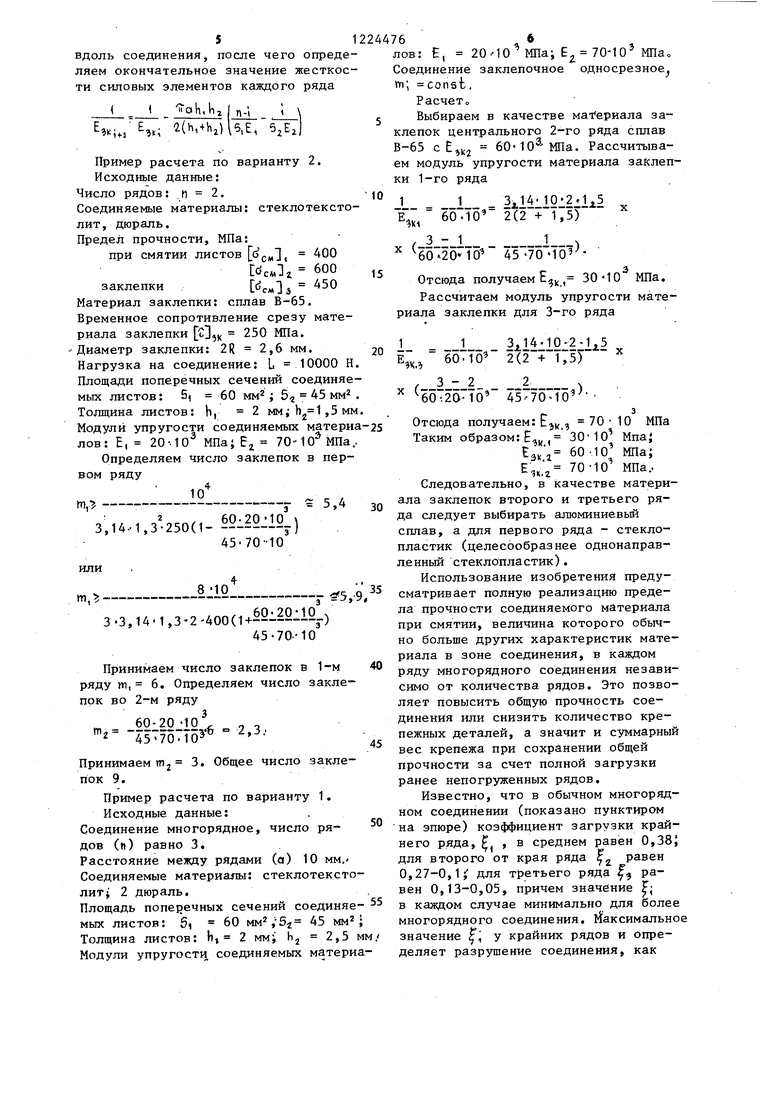

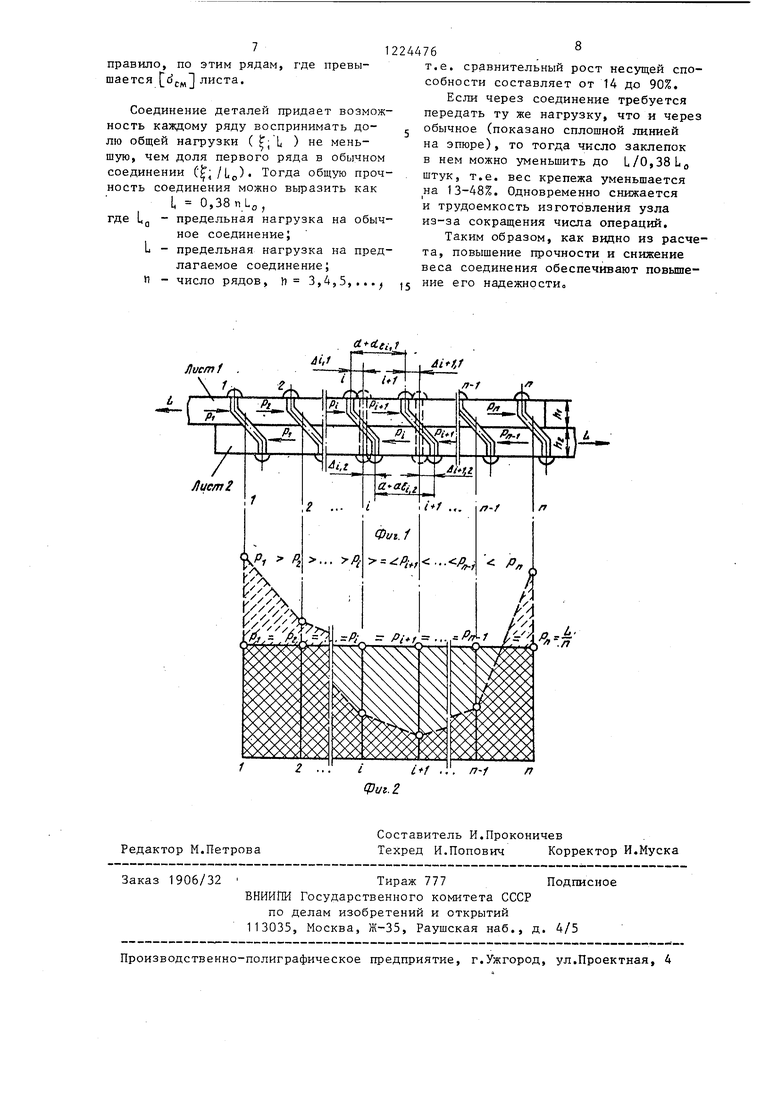

На фиг. 1 изображено соединение деталей} на фиг, 2 - эпюра распределения нагрузки по рядам крепежных, элементов.

При рассмотрении соединения общего вида, работающего под действием сдвиговых нагрузок, условие совместности деформаций для каждого из участков между силовыми крепежными элементами будет выглядеть сле,п;у1ощим образом:

,

5

где L - общая нагрузка на соединение i

Р - нагрузка на отдельный силовой элемент/ Ш;- число силовых элементов в

i-M h - число рядов,

тогда число заклепок в каждом i -м ряду можно выразить через их число в 1-м ряду

т; , vn, .

Из условия равномерности нагруже- ния нагрузка, действующая между 1 и 2-м силовым элементами на 1-й участок 1-го листа равна

L,,,-L-PW,.

с .учетом этого перепишем уравнение совместности деформаций для 1-го участка, одновременно выражая его члены через упругие и геометрические характеристики элементов соединения,, и после сокращений получаем

,,,r,r ..,i

(

(и-Рш,)-. Ь,ЕД

m,

где а - расстояние между рядами с

силовыми элементами{ f;; - относительное удлинение

i-го участка j -го листаj U jj - смещение оси i -го ряда с силовыми элементами в j -м листе за счет смятия тела силовых :элементов i го ряда,

Условие равномерного распределения нагрузки по рядам с силовыми элементами запишется как

Отсюда находим выражение для коэффициента 5

где Si, Е: - соответственно площадь поперечного сечения и модуль упругости i -го листа.

Последнее уравнение имеет действительное решение лшиь для ц 2, когда

.

3

Следовательно, теоретический анализ показывает, что создать равномер ность распределения напряжений по си ловым элементам за счет изменения ко личества заклепок одинаковой жесткое ти в рядах можно лишь в 2-рядном сое динении. Определение числа, силовых элементов в одном из рядов вытекает из закона равномерности распределения нагрузки по рядам и требований предельно допустимых напряжений по следующим соотношениям:

для первого ряда

L

т,г

7R4

, 5.Е,

Щ iEj

ИЛИ

т,

8L

(.

для второго ряда

5,Е,

г -2

m

1

где

R радиус стержня заклепки;

h; - толщина соединяемых листов;

- сопротивление срезу мате dcM допустимое значение предела прочности материала листа или заклепки при смятии по отверстиюj

риала заклепки.

При этом остальные размеры соединения определяются из условий равно- прочности.

Если рассматривать соединение из трех и более рядов, то для обеспечения равномерности нагрузки по рядам из первого уравнения совместности деформаций, записанного с учетом упругих и геометрических характеристик соединения 1-го участка

k;

yg ,.i i,i 5,E, h, h;

.1

V

где hj - толщина j -го листа;

К;: - коэффициент жесткости i -го ряда силовых элементов в j-м листе,

1224476

определим закон изменения жесткости каждого ряда вдоль соединения

1/ ... аЬ,Ьг( П-;

b, + ,E, 5,Е,|Нагрузка на каждую силовую точку в одном ряду распределена неравномерно по поверхности контакта стенки отверстия и стенки стержня болта или заклепки. Так как отверстие круговое то предполагаем наличие коэффициента lu , определяющего функ цию такого распределения

10

15

F,pls -4 ),

О

где ij - координата, нормальная к направлению нагрузкиi FU - функция распределения нагрузки вокруг каждой силовой точки в координатах (R,и ), R - радиус отверстия. Тогда

25

- JWFJj,

откуда

F,.

8P

y TTRVij

Относительное смещение оси силовых элементов каждого ряда, с учетом допущения линейного снижения F д,д. по диаметру силового элемента, будет выглядеть

(Г ..fiMf., Си --Г яр о

2Е«1, Zt,i,K

-1

где Е - поперечный модуль упругости материала силовых элементов ряда;

X - координата вдоль оси нагру- жения.

45

Тогда

(3;

или

50

откуда

Полученное значение коэффициента жесткости подставляем в выражение закона изменения этого коэффициента

вдоль соединения, после чего определяем окончательное значение жесткости силовых элементов каждого ряда

(

oh.bi

П-1

гчм эк; (Ь,Ь,)6,Е, 5,Е,

600 450

Пример расчета по варианту 2.

Исходные данные: Число рядов: .п 2,

Соединяемые материалы: стеклотекстолит, дюраль. Предел прочности, МПа:

при смятии листов , 400

ЙС,12

заклепки смЗэ Материал заклепки: сплав В-65. Временное сопротивление срезу материала заклепки СЗ 250 МПа. Диаметр заклепки: 2R 2,6 мм. Нагрузка на соединение: L 10000 Н. Площади поперечных сечений соединяемых листов: 5, 60 мм ; 5 45 мм . Толщина листов: h, 2 мм;Ь2 1,5мм Модули упругости соединяемых материа лов: Е, 20-.10 Mna;Ej, 70-10 МПа..

Определяем число заклепок в первом ряду

т,

10

--Г S 5,4

3,14-1,3-250(160.20-10

45 70 10

j)

или

т,8 -10

3-3,141,3-2-400(1 +

60; 20jiiO 45-70.-1о

Q jj :

)

Принимаем число заклепок в 1-м ряду т, 6. Определяем число заклепок во 2-м ряду

60-20 -10, „ „ -уЪ ° 2,3..

Ш

Принимаем mj 3. Общее число заклепок 9.

Пример расчета по варианту 1.

Исходные данные:

Соединение многорядное, число рядов (и) равно 3.

Расстояние между рядами (а) 10 мм,- Соединяемые материалы: стеклотекстолит; 2 дюраль.

Площадь поперечных сечений соединяе- мых листов: 5 60 мм, 5г 45 мм ; Толщина листов: Ь 2 мм; Ь 2,5 мм/ Модули упругости соединяемых материа

лов:

Е, 20

Ю МПа; Е 70-10 Ша Соединение заклепочное односрезное. tm; const.

Расчето

Выбираем в качестве материала заклепок центрального 2-го ряда сплав В-65 с Е,1;2 - 60-10 -МПа. Рассчитываем модуль упругости материала заКлеп- ки 1-го ряда

1

3il4llOj.2.l,i5

60-10 2(2 + 1,5)

X

ш

.

ЧО 20 10

1

т).

45 70 10Отсюда получаем Е , 30«10 МПа. Рассчитаем модуль упругости материала заклепки для 3-го ряда

J 13iU 1 0 2j i5

«.

2(

25

30

35

0

5

0

/

3-2

60720 ТО

Отсюда получаем: , 70 10 МПа

Таким образом:,,, 30-10 Мпа 3/1 60 -Ю МПа; . г 70-1 о МПа..

Следовательно, в качестве материала заклепок второго и третьего ряда следует выбирать алюминиевьй сплав, а для первого ряда - стеклопластик (целесообразнее однонаправленный стеклопластик).

Использование изобретения предусматривает полную реализацию предела прочности соединяемого материала при смятии, величина которого обычно больше других характеристик материала в зоне соединения, в каждом ряду многорядного соединения независимо от количества рядов. Это позволяет повысить общую прочность соединения или снизить количество крепежных деталей, а значит и суммарный вес крепежа при сохранении общей прочности за счет полной загрузки ранее непогруженных рядов.

Известно, что в обычном многорядном соединении (показано пунктиром на эпюре) коэффициент загрузки крайнего ряда, , в среднем равен 0,38) для второго от края ряда . равен 0,27-0,1; для третьего ряда равен 0,13-0,05, причем значение ; в каждом случае минимально для более многорядного соединения. Максимальное значение у крайних рядов и определяет разрушение соединения, как

правило, по этим рядам, шается tJc/rtJ листа.

где превыСоединение деталей придает возмож ность каждому ряду воспринимать долю общей нагрузки ( ; L ) не меньшую, чем доля первого ряда в обычном соединении ) Тогда общую проч ность соединения можно выразить как

I 0,38п1д, где 1д - предельная нагрузка на обыч

ное соединение; - предельная н-агрузка на пред

лагаемое соединение; я - число рядов, h 3,4,5,

L

15

224476

т.е. сравнительный рост несущей способности составляет от 14 до 90%.

Если через соединение требуется передать ту же нагрузку, что и через 5 обычное (показано сплошной линией на эпюре), то тогда число заклепок в нем можно уменьшить до L/0,38Lo штук, т.е. вес крепежа уменьшается на 13-48%. Одновременно снижается и трудоемкость изготовления узла из-за сокращения числа операций.

Таким образом, как видно из расчета, повышение прочности и снижение веса соединения обеспечивают повьше- ние его надежности.

.l.

Редактор М.Петрова

Заказ 1906/32 Тираж 777Подписное

ВНИИШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Составитель И.Проконичев

Техред И.ПоповичКорректор И.Муска

| Соединение деталей | 1974 |

|

SU503054A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Соединение деталей | 1974 |

|

SU520461A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1986-04-15—Публикация

1984-11-22—Подача