В настоящее время в шарикоподшипниковой промышленности для термообработки шариков и рОоТиков применяют роторные электрические печи сопротивления. Применение этих печей не обеспечивает однородности закалки из-за неравномерного выброса в закалочное масло нагретых роликов.

Описываемый станок для высокочастотной сквозной поштучной закалки роликов игольчатых подшипников обеспечивает стопроцентную годность обрабатываемой продукции при автоматизации процесса термообработки.

Отличительной особенностью предлагаемого станка является то, что подаюший вращающийся диск со сквозными пазами для нагреваемых роликов осуществляет непосредственную подачу роликов в индуктор и продвигает их внутри индуктора, а щелевой индуктор обеспечивает получение равномерного нагрева роликов.

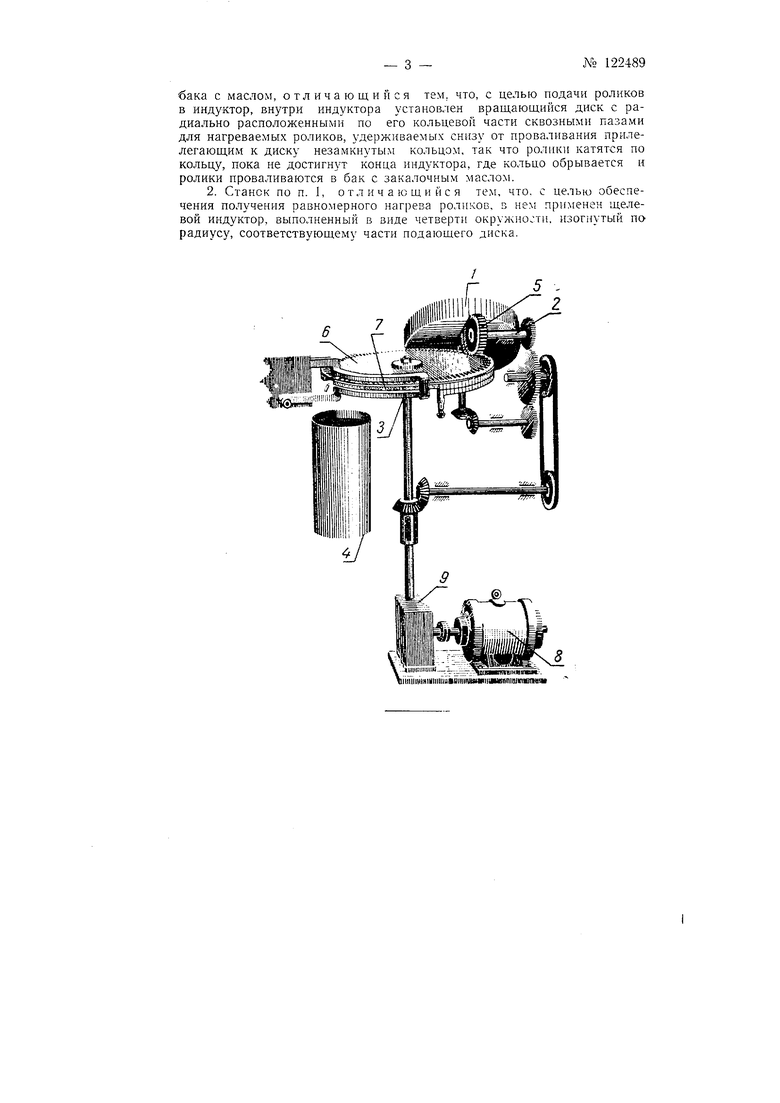

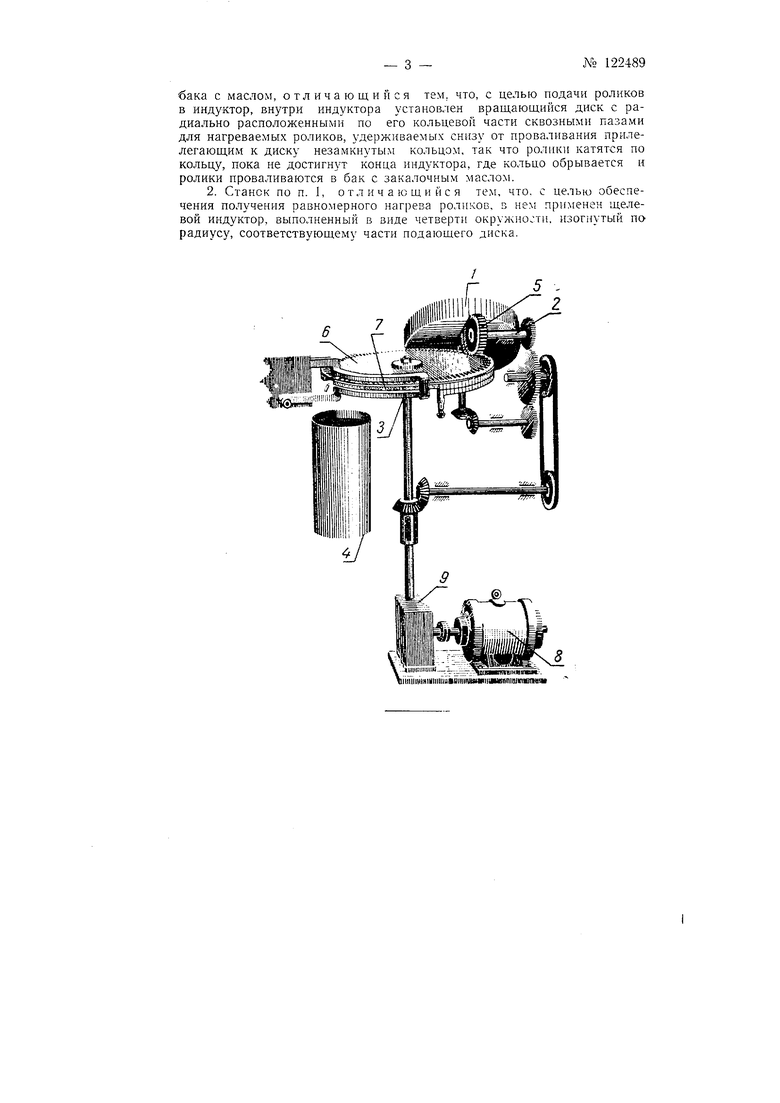

На чертеже изображена кинематическая схема станка для высокочастотной закалки роликов игольчатых подшипников.

Станок состоит из загрузочного бункера /, механизма 2 подачи роликов, индуктора 3 и бака 4 с маслом. Ролики в индуктор 3 задаются механизмом 2, состоящим из диска-укладчика 5, подающего диска 6 и расположенного под ним незамкнутого кольца 7, по которому катятся нагреваемые ролики.

Ролики засыпаются в наклонно расположенный круглый бункер / с вращающимся дном-диском, имеющим по своей окружности вырезы, в которые ролики западают. Увлеченные вращающимся диском ролики в верхней части бункера попадают через прорезь в неподвижном дне бункера в пазы диска-укладчика 5. При вращении диска-укладчика 5 ролики поступают вниз, в направлении диска 6, подающего их в индуктор 3. Выпадению роликов из пазов диска-укладчика 5 препятству№ 122489-2 -

ет неподвижная заслонка, закрывающая часть окружности диска-укладчика. Окружные скорости диска-укладчика 5 и подающего диска о одинаковы и совпадают в направлении, благодаря чему ролики, дошедшие до нижнего края заслонки, проваливаются в соответствующие пазы подающего диска 6.

Подающий диск должен быть изготовлен из жаростойкого немагнитного, не проводящего электрический ток материала с минимально возможным коэффициентом термического расширения (кварц, карбофракс, уралит и т. п.). Возможно применение в качестве материала для изготовления подающего диска и немагнитной жаростойкой стали.

Пазы в подающем диске 6 сквозные. Чтобы ролики не проваливались сквозь них, под наружной кольцевой частью диска 6, в которой они проделаны, вплотную к диску 6 прилегает латунное незамкнутое кольцо 7, охлаждаемое водой из трубки. Охлаждение кольца 7 необходимо для отвода тепла от подающего диска 6, с которым оно соприкасается.

Часть кольца 7, находящаяся в индукторе 3, изготовлена из жароупорной керамики и приклеена к нижней плоской трубке щелевого индуктора 3.

Таким образом, ролики, поданные укладчико.м 5 в пазы подающего диска 6, катятся сначала по латунному кольцу 7, одновременно находясь в пазах подающего диска 6, а затем по керамическому его продолжению, пока не достигнут конца щелевого индуктора 3, где керамическая часть кольца обрывается, и они под влиянием собственного веса проваливаются в бак 4 с закалочным маслом.

Скорость вращения подающего диска 6 может плавно меняться при помощи электродвигателя 8 постоянного тока через редуктор 9.

В кинематической схеме механизма 2 подачи роликов имеются две пары шестерен, обеспечивающих согласование работы отдельных узлов подаюш,его механизма 2.

Размеры роликов, на которые рассчитан станок, следующие: (S3X18 .лиг,S 3X14 мм и S 2,,5 мм. При переходе с одного размера роликов на другой подлел ат замене диск бункера и подающий диск.

Нагрев роликов происходит в щелево.м индукторе 3, изогнутом по радиусу кривизны, соответствующему той част1 подающего диска 6, в которой находятся радиально расположенные сквозные пазы. Направление расположения роликов в пазах подающего диска 6 совпадает с направлением магнитно-силовых линий щелевого индуктора 3, что предотвращает произвольные перемещения роликов в вертикальной плоскости в момент их входа в магнитное поле индуктора. Перемещению роликов в горизонтальной плоскости препятствуют стенки в подающем диске 6. Ширина медной трубки, из которой изготовлен индуктор 3, должна быть несколько больще длины нагреваемого ролика. В этом случае нагрев роликов получается равномерным по длине. Подвод и отвод тока осуществляются с выходного конца щелевого индуктора 3, т. е. с того конца, где нагретые ролики выходят из индуктора. Такая конструкция иидуктора позволяет осуществить подвод энергии к индуктору без искажения магнитного поля у выходного его конца, что обеспечивает равномерный нагрев роликов по длине.

П р е д .м е т изобретения

I. Станок для высокочастотной закалки роликов, например игольчатых подшипников, состоящий из загрузочного бункера, индуктора и

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| Установка для термообработки концов зубьев пильчатой ленты | 1961 |

|

SU151365A1 |

| Станок для высокочастотной закалки изделий в виде тел вращения | 1985 |

|

SU1291609A1 |

| АВТОМАТ ДЛЯ ЗАКАЛКИ С НАГРЕВОМ ТВЧ ГОЛОВОК БОЛТОВ | 2003 |

|

RU2251578C2 |

| КУЛАЧКОВЫЙ МЕХАНИЗМ С КИНЕМАТИЧЕСКИМ ЗАМЫКАНИЕМ И СПОСОБ МЕСТНОЙ ЗАКАЛКИ РОЛИКОВОГО ПАЗА КУЛАЧКА | 2014 |

|

RU2575279C1 |

| СТАНОК ДЛЯ ОДНОВРЕМЕННОЙ ЗАКАЛКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1968 |

|

SU206610A1 |

| Устройство для пайки изделий в вакууме | 1941 |

|

SU64327A1 |

| Устройство для закалки мелких деталей продолговатой формы | 1985 |

|

SU1301851A1 |

| Установка для термообработки и правки пластин | 1961 |

|

SU144509A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2043884C1 |

Авторы

Даты

1959-01-01—Публикация

1959-01-07—Подача