10

15

1130185

Изобретение, относится к термообработке и может применяться для закалки швейных игл, мелких , вэ тиков, роликов, игольчатых; подшипников и других мелких деталей продо.пговатой формы,.

Це.лью изобретения является предотвращение коробления деталей путем их вертикальной ориентации.

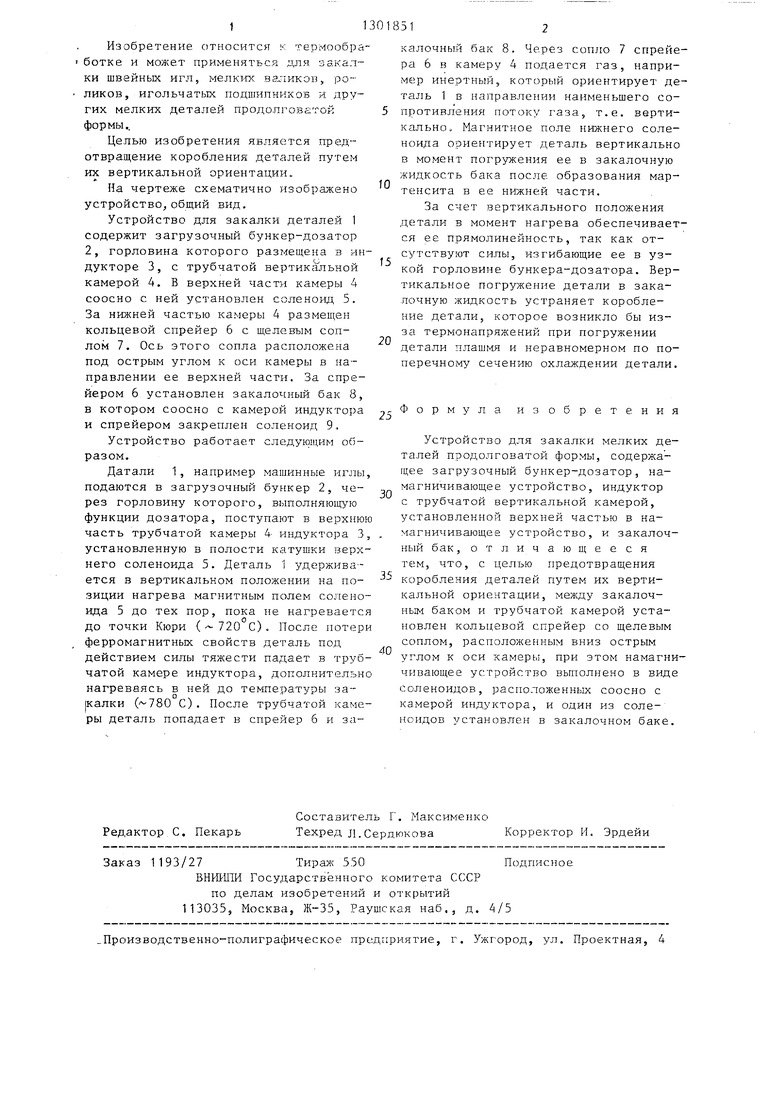

На чертеже схематично изображено устройство,общий вид.

Устройство для закалки деталей 1 содержит загрузочный бункер-дозатор 2, горловина которого размещена в индукторе 3, с трубчатой вертикальной камерой 4. В верхней части камеры 4 соосно с ней установлен соленоид 5. За нижней частью камеры 4 размещен кольцевой спрейер 6 с щелевым соплом 7. Ось этого сопла расположена под острым углом к оси камеры в направлении ее верхней части. За спре- йером 6 установлен закалочный бак 8, в котором соосно с камерой индуктора и спрейером закреплен соленоид 9.

Устройство работает следующим образом.

Датали 1, например машинные иглы, подаются в загрузочный бункер 2, через горловину которого, выполняющею функции дозатора, поступают в верхнюю часть трубчатой камеры 4 индуктора 3, установленную в полости катушки верхнего соленоида 5. Деталь 1 удержива20

калочны.й бак 8. Через сопло 7 спре ра 6 в камеру 4 подается газ, напр мер инертный, который ориентирует д таль 1 в направлении наименьшего с противления потоку газа, т.е. верт кгшьно. Магнитное поле нижнего сол ноида ориентирует /деталь вертикаль в момент погружения ее в закалочну жидкость бака после образования ма тенсита в ее нижней части.

За счет вертикального положения детали в момент нагрева обеспечива ся ее прямолинейность, так как отсутствуют силы, изгибающие ее в уз кой горловине бункера-дозатора. Ве тикальное погружение детали в зака .лочную жидкость устраняет коробление детали, которое возникло бы из за термонапряжений при погружении детали плашмя и неравномерном по п перечному сечению охлаждении детал

25 Ф °

р м у л а

обретени

30

Устройство для закалки мелких д талей продолговатой формы, содержа щее загрузочный бункер-дозатор, на магничивающее устройство, индуктор с трубчатой вертикальной камерой, установленной верхней частью в намагничивающее устройство, и закало ный бак, отличающееся тем, что, с целью предотвращения

ется в вертикальном положении на по- - коробления деталей путем их верти- зиции нагрева магнитным полем солено- кальной ориентации, между закалоч- ида

5 до тех пор, пока не нагревается до точки Кюри ( 720 С). После потери ферромагнитных свойств деталь под действием силы тяжести падает в трубчатой камере индуктора, дополнительно нагреваясь в ней до температуры закалки ( С) . После трубчатой камеры деталь попадает в спрейер 6 и за40

ным баком и трубчатой камерой уста новлен кольцевой спрейер со щелевы соплом, расположенным вниз острым углом к оси камеры, при этом намаг чивающее устройство выполнено в вид соленоидов, расположенных соосно с камерой индуктора, и один из соленоидов установлен в закалочном баке

Редактор С, Пекарь

Составитель Г . Максименко

Техред Л.Сердюкова Корректор И. Эрдейи

Заказ 1193/27Тираж 5.50Подписное

ВНИШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, , Раушская наб., д. 4/5

„Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

калочны.й бак 8. Через сопло 7 спрейе- ра 6 в камеру 4 подается газ, например инертный, который ориентирует деталь 1 в направлении наименьшего сопротивления потоку газа, т.е. верти- кгшьно. Магнитное поле нижнего соленоида ориентирует /деталь вертикально в момент погружения ее в закалочную жидкость бака после образования мартенсита в ее нижней части.

За счет вертикального положения детали в момент нагрева обеспечивается ее прямолинейность, так как отсутствуют силы, изгибающие ее в узкой горловине бункера-дозатора. Вертикальное погружение детали в зака- .лочную жидкость устраняет коробление детали, которое возникло бы из- за термонапряжений при погружении детали плашмя и неравномерном по поперечному сечению охлаждении детали.

25 Ф °

р м у л а

обретения

0

Устройство для закалки мелких деталей продолговатой формы, содержащее загрузочный бункер-дозатор, намагничивающее устройство, индуктор с трубчатой вертикальной камерой, установленной верхней частью в намагничивающее устройство, и закалочный бак, отличающееся тем, что, с целью предотвращения

- коробления деталей путем их верти- кальной ориентации, между закалоч-

40

ным баком и трубчатой камерой установлен кольцевой спрейер со щелевым соплом, расположенным вниз острым углом к оси камеры, при этом намагничивающее устройство выполнено в виде соленоидов, расположенных соосно с камерой индуктора, и один из соленоидов установлен в закалочном баке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок - автомат для закалки цилиндрических деталей | 1990 |

|

SU1786199A1 |

| Устройство для термомагнитной обработки деталей | 1976 |

|

SU644847A1 |

| Станок для закалки деталей | 1972 |

|

SU436865A1 |

| УСТРОЙСТВО для ЗАКАЛКИ ИЗДЕЛИЙ | 1973 |

|

SU379640A1 |

| Устройство для закалки | 1979 |

|

SU840146A1 |

| Устройство для нагрева цилиндрических деталей | 1980 |

|

SU937525A1 |

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| ЗАКАЛОЧНОЕ УСТРОЙСТВО | 1973 |

|

SU390161A1 |

| Устройство для закалки | 1978 |

|

SU791774A1 |

Изобретение касается термообработки и может использоваться для закалки швейных игл,мелких валиков и других деталей продолговатой формы. Цель изобретения - предотвращение коробления деталей. Устройство содержит загрузочный бункер-дозатор, горловина которого размещена в индукторе с трубчатой вертикальной камерой, в верхней части которой соосно с ней установлен соленоид. За нижней частью камеры размещен кольцевой спре- йер с щелевым соплом, ось которого расположена под острым углом к оси камеры в направлении ее верхней части. За спрейером установлен закалочный бак, в котором соосно с камерой 1шдуктора и спрейером закреплен соленоид. 1 ил. о (Л с: 00

| Металловедение и .термическая обработка стали | |||

| Справочник./Под ред | |||

| М.Л | |||

| Бернштейна и др | |||

| - М.: Металлургия, 1962, с | |||

| Дорога сельфактора для крестовой мотки | 1924 |

|

SU1587A1 |

| Приборостроение и средства автоматизации | |||

| Справочник./Под ред | |||

| А.Н | |||

| Гаврилова | |||

| - М.: Машиностроение, 1964, т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КОЛЕНЧАТО-РЫЧАЖНЫЙ ПРЕСС ДЛЯ ЦЕМЕНТНЫХ ЧЕРЕПИЦ, ПЛИТОК И Т.П. С МНОГОКРАТНЫМ НАЖАТИЕМ НА ФОРМУЕМУЮ МАССУ | 1922 |

|

SU471A1 |

Авторы

Даты

1987-04-07—Публикация

1985-06-05—Подача