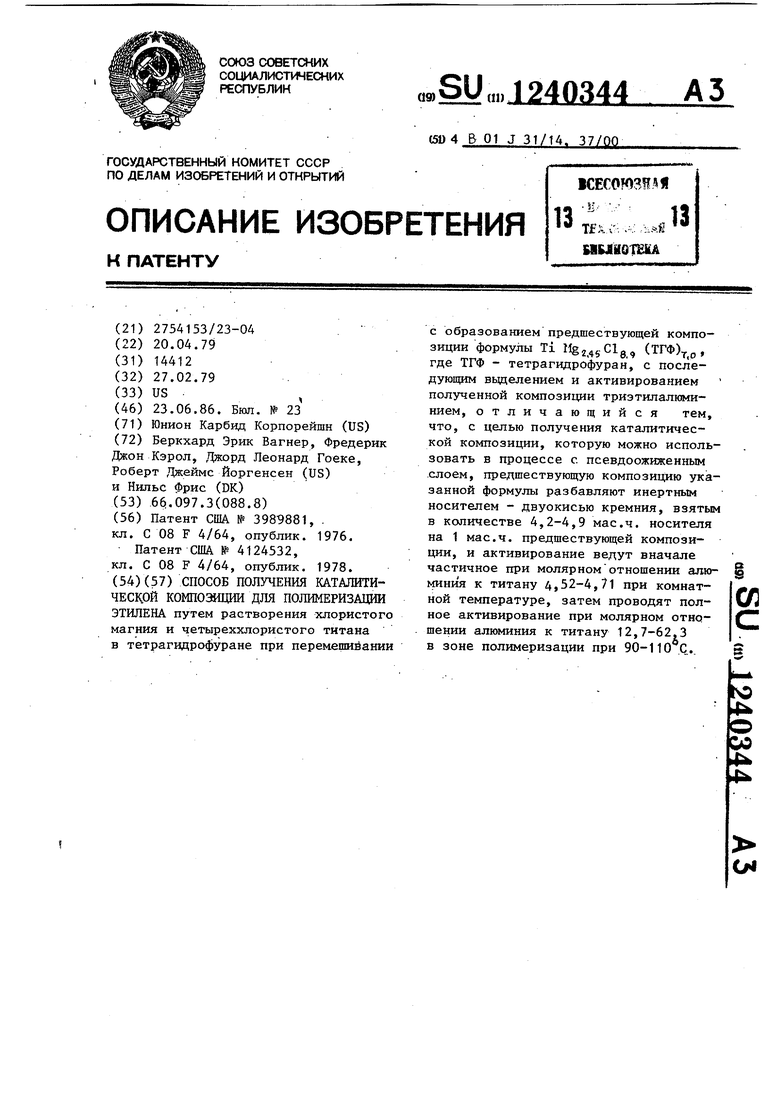

Изобретение относится к способу получения каталитической композиции для полимеризации этилена, содержаще магний и титан.

Цель изобретения - получение ката литической композиции, которую можно использовать в процессе с псевдоожи- женным слоем за счет разбавления предшествуницей ком;позиции инертным носителем - двуокисью кремния, в.оп- ределёвном соотношении и проведения двзовс т дийного активирования при определенном моляр,ном отношении алкми- Ния к титану и определённых условиях

Приготовление предшествуклцего сое тава.

В пятилитровой колбе, снабженной механической мешалкоз, перемешивают 16,0 г (0,168 моль) безводного MgCfj с 850 мл чистого тетрагидрофурана в атмосфере азота. Смесь перемешивают при комнатной температуре (-25°С) и добавляют по каплям 13,05 г (0,069 моль) По завершении прибавления содержимое колбы нагревают до кипения и кипятят с обратным холодильником 0,5-1 ч для растворения твердого вещества. Систему охлаждают до комнатной температуры и медленно добавляют 3 л чистого и-гек сана в течение 0,25 ч. Осаждается желтое твердое вещество. Надосадоч- ную жидкость дек антируют, а твердое вещество промываю т 3 раза по 1 л Н-гексана, Твердое вещество отфильт- ровывают и высзшшвают в ротационном испарителе при 40-бЬ с, получая 55 г твердого предшествукнцего состава.

Предшествующий состав на этой стадии анализируют на содержание магния и титана, так как-некоторое количество соединений магния и/или титана может теряться в процессе вьщеления предшествующего состава. Используемую эмпирическую формулу для предшес вукицих составов , если допустить, что магний и титан еще существуют в виде соединений, которые были первоначально добавлены к элек- тронодонорному соединению, и что весь прочий остаточный вес в пред- . шествующем составе обусловлен, элек- тронодонорным соединением.

Твердое вещество имеет следующий состав: lig 6,1%; Ti 4,9%, что соответствует составу Ti Mg jC:Cj (ТГФ), где ТГФ - тетрагидрофуран.

5

5

0 5

0 5 0

5

Активирование предшествующего состава.

Методика.А. Эта методика относится к многос тадийному активированию предшествующего состава. Активацию проводят таким образом, что предшествующий состав только частично активируется до введения его в реактор полимеризации, а остальной процесс активирования завершается внутри реактора .

Необходимое количество сухого инертного материала носителя загружают в емкость или сосуд для перемешивания. Для описанных опытов количество инертного носителя составляет около 500 г для двуокиси кремния и около 1000 г для полиэтиленового носителя. Затем инертный материал носителя смешивают с достаточным количеством безводного разбавителя (алифатический углеводород), например изопентана, для того, чтобы получить суспензионную систему. Для этого требуется 4-7 мл разбавителя на 1 г инертного носителя Затем необходимое количество предшествующего состава загрз ают в емкость для смешения и тщательно перемешивают с суспензионной композицией. Количество предшествующего состава, используемого в этой- методике для получения катализаторов, составляет 80-135 г, в таком предше- ствугацем составе содержание элементарного титана составляет liO,1 ммоль Ti на 1 г предшествующего состава.

Количество активатора, необходимое для частичной активации предшествующего состава, добавляют к содержимому емкости для перемешивания, чтобы час- тично активировать предшествующий состав. Количество активатора, используемого для этой цепи, обеспечивается при молярном отношении A2/Ti 4,52-4,71 в частично восстановленном предшествующем составе. Активатор добавляют в емкость для перемешивания в виде раствора, который содержит приблизительно 20 мас.% активатора (тряэтилалюминия) в инертном алифатическом углеводородном растворителе (гексане). Активирование проводят при тщательном перемешивании и контактировании активатора с предшествующим составом. Все описанные операции проводят при комнатной температуре, атмосферном давлении и в инертной атмосфере ,

10

Полученную суспензию после этого ысушивают в потоке сухого инертноо газа (азота или аргона) при атосферном давлении и температуре ние , для того чтобы удалить уг- . еводородньй растворитель. Этот прог есс длится 3-5 ч. Полученный продукт представляет собой сухой свободно- текучий гранулированный материал, в котором активированный предшествующий состав равномерно распределен с инертным носителем. Высушенный проукт хранят в атмосфере инертного газа.

По методике А в реактор полимери- 5 зации вводят дополнительное количество активатора для завершения активации предшествующего состава, которьш может быть абсорбирован на инертном носителе (например, двуокиси 20 ния), или может впрыскиваться в реакционную зону в виде разбавленного раствора в углеводор одном растворителе (например, изопентане).

Для абсорбции активатора на крем- неземном носителе эти два материала смешивают в емкости, содержащей 4 мл изопентана на 1 г материала носителя. Затем полученную суспензию вЫс.зтпивают в течение 3-5 ч в потоке азота при 30 атмосферном давлении 65±10 С для то- го, чтобы удалить -углеводородный растворитель. При введении активатора в зону реакции полимеризации в иде разбавленного раствора предпоч- 35 тительной является его концентрация 5-10 мае.%. Независимо от способа, используемого для введения активато- ра в реактор пол 1меризации, в целях, завершения активации предшествующе- 40 го состава, его добавляют с такой скоростью, чтобы поддерживать в реакторе полимеризации отношение AE/Ti на уровне 12,7-62,3. Двуокись кремния перед использованием высушивают при 45 температуре вьше в течение-4 ч.

Методика Б. Полная активация пред- шес твующего состава проводится посредством смешивания и контактирования предшествующего состаща с акти-so ватором, которьй абсорбироВдн на инертном носителе. . ,

Активатор абсорбируется на инертном носителе при суспендировании с носителем в инертном углеводородном 55 растворителе с последукщей сушкой суспензии для удаления растворителя с тем, чтобы получить композицию.

содержащую 10-50 мас.% активатора. Так, 500 г двуокиси кремния, которую предварительно дегидрируют при в течение 4 ч, загружают в емкость для перемешивания. Затем в эту емкость добавляют необходимое количество активатора в виде 20%-ного .(по . массе) раствора в углеводородном растворителе (гексане) и перемеишва- ют (суспендируют) вместе с инертным носителем при комнатной температуре и атмосферном давлении. Затем растворитель удаляют высушиванием, полученной суспензии при 65±10°С в те- -, чение 3-5 ч при атмосферном давлении в потоке сухого инертного газа (азота) . Высушенный состав представляет собой свободно-текучие частицы, которые имеют такие же размерб, как материал носителя.

После этого в смеситель добавля- ют 500 г высушенного и нанесенного на двуокись кремния активатора (50/50 мас.% двуокиси кремния на ; соединение активатора) и необходимое количество предшествующего состава (80-135 г). Затем материалы тщательно перемешивают в течение 1-3 ч при комнатной температуре и атмосферном давлении в среде инертного газа (азота или аргона). Полученный состав представляет .собой физическую

смесь сухих свободно-текучих частиц, имеющих размер 10-150 мк. При смеше- Йии нанесенный активатор контактирует с предшествуюпщм составом и прл ностью егр активирует. В ходе экзотермической реакции температура ка.талиткческой композиции не должна превьш1ать 50 С, чтобы избежать деак-- тиващш катализатора. Полученный ак- тивированйый состав имеет молярное отношение At/Ti 10-50 и может бьггь пирофорным, если он содержит более 10 мас.% активатора. Его хранят в

Iатмосфере сухого инертного газа, такого как азот или аргон, до того, как вводят в реактор.

Примеры 1-3 (полимеризации). В каждом опыте этилен гомополимери- ззпот с катализатором, полученным, как описано, и активированным по методике активации А. 500 г двуокиси кремния смешивают с 119 г предшествуг кщей композиции, что соответствует разбавлению 4,2 мае.ч. дву окиси кремния 1 мае.ч. предшествующей композиции. Разбавленный двуокисью кремния

предшествующий состав содержит 18,41 ±1 мас.% предшествующего состава. В , каждом случае частично активированный предшествующий состав имеет молярное отношение , равное 4,52- 4,55. Завершение актива дии предшествующего состава в реакторе полимеризации осуществляют с помощью триэтил- алкминия, абсорбированного на-двуокиси кремния (50/50 мас.% обоих-мате- риалов) с тем, чтобы получить полностью активированный катализатор в реакторе с молярным отноше,нием At/Ti равным 30.

Каждую реакцию полимеризации проводят непрерывно в течение более 1 ч после достижения- равновесия при давлении 21 атм и скорости газа в 3-4 раза больше, чем минимальная массовая скорость потока газа, необходимая для достижения ожижения слоя (G в реакционной системе с кипящим слоем, -и со скоростью подачи 3-6 фун- тов/ч/куб.фут (48-96 ) объема слоя. .

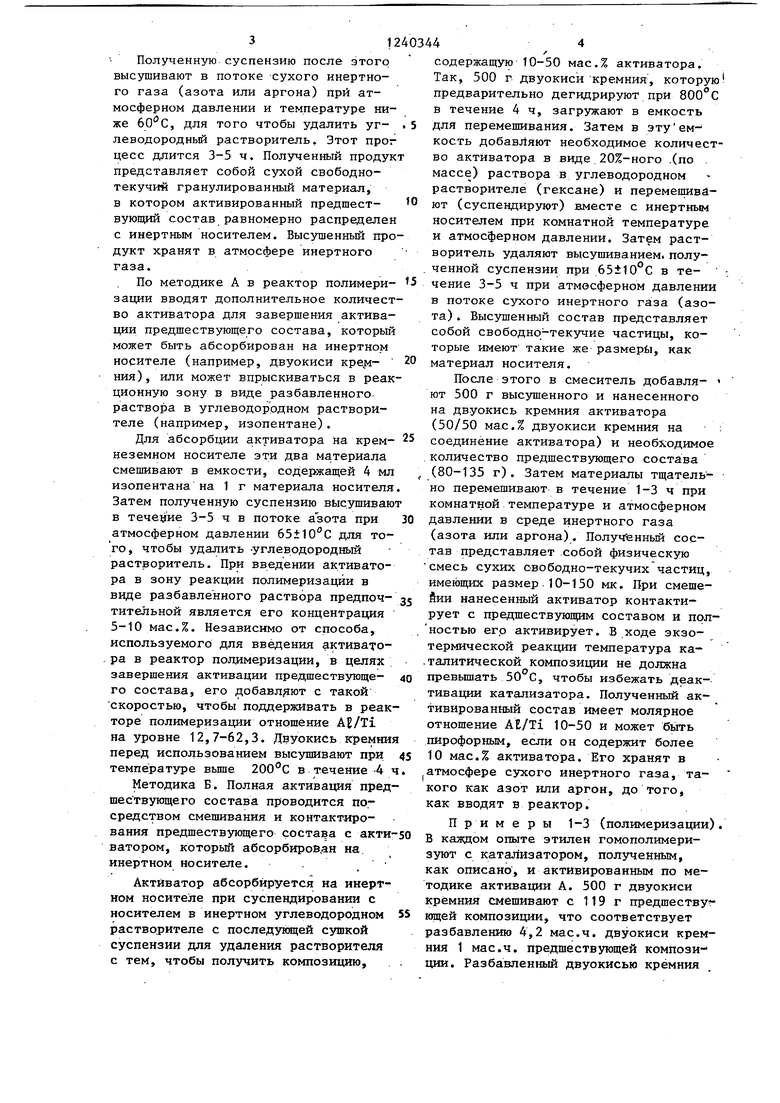

в табл. 1 приведены молярное отношение Нд/этилен, объемный процент этилена в реакторе и температура полимеризации, используемая в каждом из примеров , а также различные свойства гранулированного необрабо- та нного полимера, полученного в этих примерах. .

Пример ы 4-16.В каждом опыте этой серии в 13 примерах этилен гомо- полимеризуют с катализатором, полученным о1шсанным способом и активированным по методике активации А. В

каждом примере используют 500 г дву- 40 вора в изопентане с концентрацией

окиси кремния, массовое количество

Рабочие условия

Отношение

о Температура, С

Количество в реакторе, об.%

Производительность катализатора, jcr полимера/кг Ti

предшествующего состава для каждого примера соответственно следующее: примеры 4 и 5 107,5 г; пример 6 111,25 г; пример 7 109,8 г; пример 8 11.5,8 г; примеры 9 и 10 102,4 rj

пример 11 105,3 г; примеры 12-14 103,9 г; пример 15 .106,8 г, примеры 16 и 17 106,,1 г. Таким.образ эм,используют 4,4-4,9 мае.ч. носителя на 1 мае.ч. предшествующей композиции. В каждом случае частично активированный предшествующий состав имеет молярное отношение Af/Ti, равное 4,71± f0,01. Завершение активации предшествующего состава в реакторе полимеризации осуществляют триэтилалюминием в.виде раствора в изопентане с концентрацией 2,6-5 мас-.%, чтобы получить полностью активированный катализатор в реакторе с молярным отношением AE/Ti 12,7-62,3...

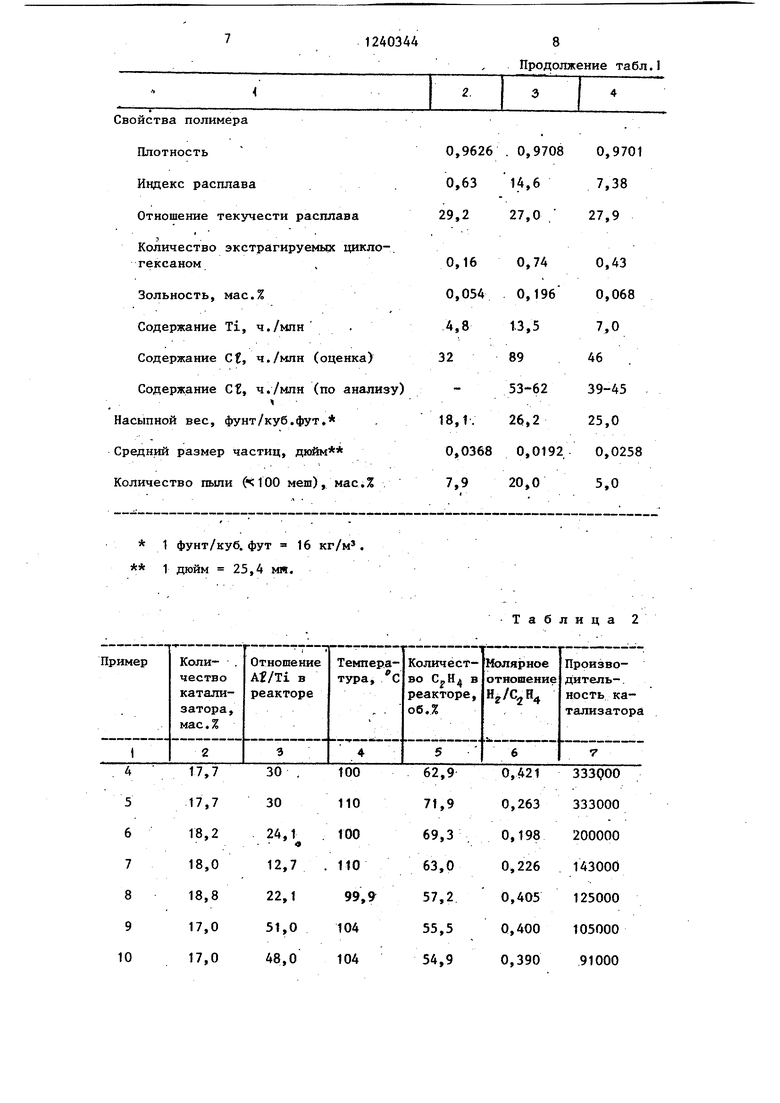

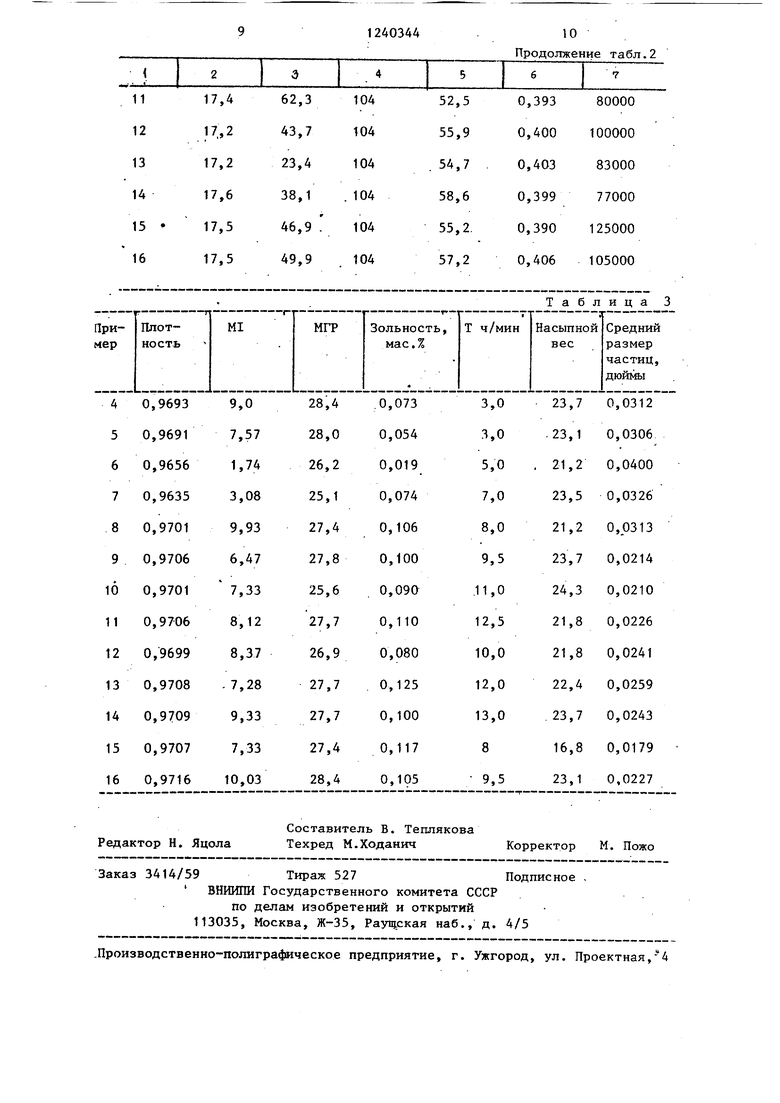

Каждую реакцию полимеризации про- водят, как в примерах 1-3. В табл. 2 приведены рабочие условия, а также молярное отношение AF/Ti, поддержи- . ваемое в реакторе, и массовый про- . цент предшествующего состава в смеси этого состава, разбавленного двуокисью кремния для примеров 4-16. Ъ табл. 3 приведены свойства полимеров, полученных в примерах 4-16.

Диэтилцинк добавляют в р еактор в виде раствора в изопентане с концентрацией 2,6 мас.%, для того чтобы поддерживать молярное отношение Zn/Ti, равное 30, в реакторе .в каждом из примеров 5, 6 и 9. В этих примерах также в реактор добавляют соединение активатора в виде раст

2,6 мае.;

0,201 0,411 0,418 90 110 1-04 74,8 53,8 58,6

210000 74000

142000

1 фунт/куб, фут 16 кг/м . 1 дюйм 25,4 мя.

1240344

8 Продолжение табл.1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэтилена | 1984 |

|

SU1225491A3 |

| Способ получения катализатора полимеризации этилена | 1982 |

|

SU1384204A3 |

| Способ получения каталитической композиции для полимеризации этилена и сополимеризации его с бутеном-1 | 1979 |

|

SU1135427A3 |

| Способ получения порошкообразных полиолефинов и установка для его осуществления | 1979 |

|

SU957770A3 |

| Способ получения полиолефинов | 1983 |

|

SU1473713A3 |

| Способ получения кристаллического алюмофосфата | 1981 |

|

SU1461371A3 |

| Катализатор для гомополимеризации этилена и сополимеризации его с альфа-олефинами @ - @ и способ его получения | 1978 |

|

SU1025322A3 |

| Экструдируемая пленкообразующая композиция | 1981 |

|

SU1303031A3 |

| Способ получения альдегидов С @ -С @ | 1986 |

|

SU1537133A3 |

| Способ получения альдегидов С @ -С @ | 1985 |

|

SU1516007A3 |

| Патент США № 3989881, | |||

| кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Патент США № 4124532, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1986-06-23—Публикация

1979-04-20—Подача