Изобретение относится к обработке металлов давлением, в частности к технологии получения заготовок типа тел вращения, и может быть использовано при изготовлении железнодорожных колес.

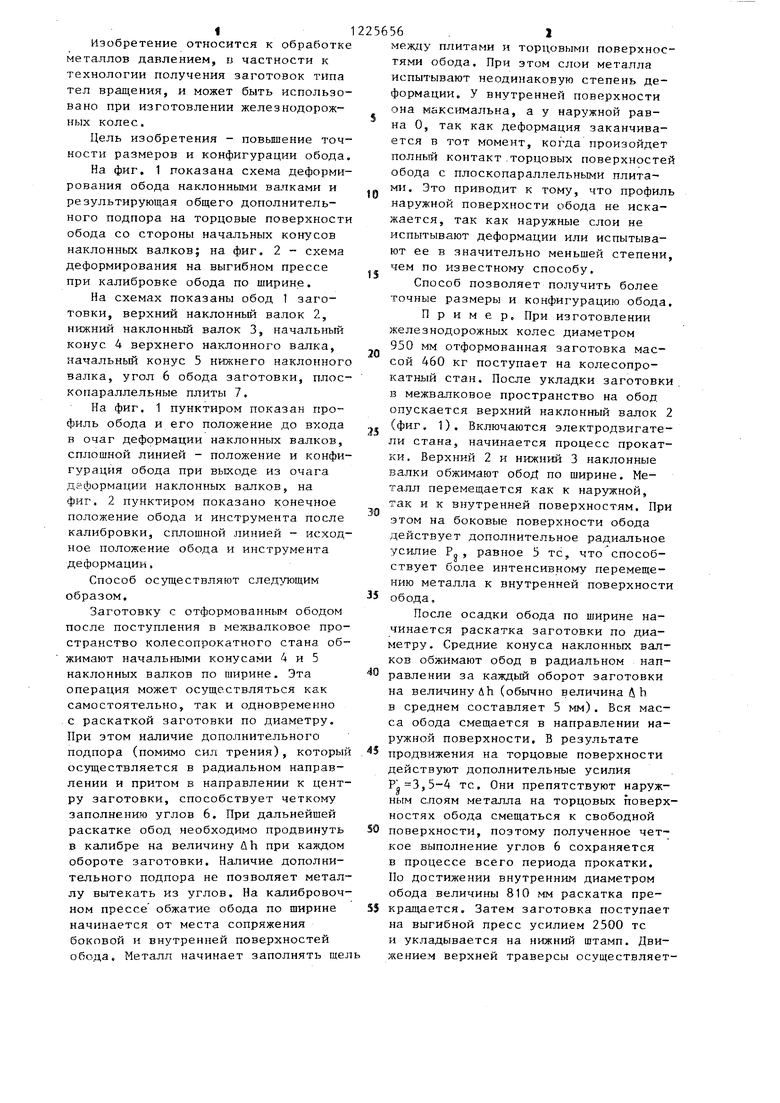

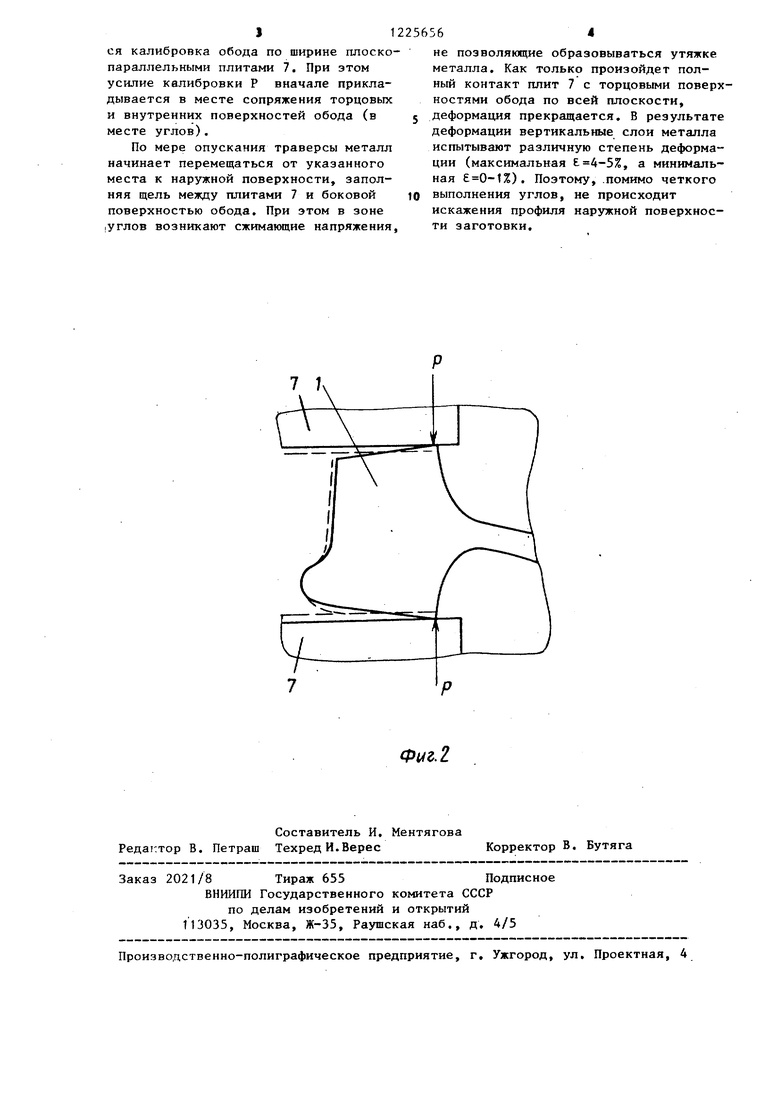

Цель изобретения - повышение точности размеров и конфигурации обода. На фиг, 1 показана схема деформирования обода наклонными валками и результирующая общего дополнительного подпора на торцовые поверхности обода со стороны начальных конусов наклонных валков; на фиг, 2 - схема деформирования на выгибном прессе при калибровке обода по ширине.

На схемах показаны обод t заготовки, верхний наклонный валок 2, нижний наклонный валок 3, начальный конус 4 верхнего наклонного валка, начальный конус 5 нижнего наклонного валка, угол 6 обода заготовки, плос- копараллельные плиты 7.

На фиг. 1 пунктиром показан профиль обода и его положение до входа в очаг деформации наклонных валков, сплошной линией - положение и конфигурация обода при выходе из очага деформации наклонных валков, на фиг. 2 пунктиром показано конечное положение обода и инструмента после калибровки, сплошной линией - исходное положение обода и инструмента деформации.

Способ осуществляют следующим образом.

Заготовку с отформованным ободом после поступления в межвалковое пространство колесопрокатного стана обжимают начальными конусами 4 и 5 наклонных валков по ширине. Эта операция может осуществляться как самостоятельно, так и одновременно с раскаткой заготовки по диаметру. При этом наличие дополнительного подпора (помимо сил трения), которы осуществляется в радиальном направлении и притом в направлении к центру заготовки, способствует четкому заполнению углов 6, При дальнейшей раскатке обод необходимо продвинуть в калибре на величину ЛЬ при каясдом обороте заготовки. Наличие дополнительного подпора не позволяет металлу вытекать из углов. На калибровочном прессе обжатие обода по ширине начинается от места сопряжения боковой и внутренней поверхностей обода. Металл начинает заполнять ше

S

0

5

0

5

0

5

O

3

между плитами и торцовыми поверхностями обода. При этом слои металла испытывают неодинаковуго степень деформации, У внутренней поверхности она максимальна, а у наружной равна О, так как деформация заканчивается в тот момент, когда произойдет полный контакт .торцовых поверхностей обода с плоскопараллельньми плитами. Это приводит к тому, что профиль наружной поверхности обода не искажается, так как наружные слои не испытывают деформации или испытывают ее в значительно меньшей степени, чем по известному способу.

Способ позволяет получить более точные размеры и конфигурацию обода.

Пример, При изготовлении железнодорожных колес диаметром 950 мм отформованная заготовка массой 460 кг поступает на колесопрокатный стан. После укладки заготовки, в межвалковое пространство на обод опускается верхний наклонный валок 2 (фиг. 1), Включаются электродвигатели стана, начинается процесс прокатки. Верхний 2 и нижний 3 наклонные валки обжимают обоД по ширине. Металл перемещается как к наружной, так и к внутренней поверхностям. При этом на боковые поверхности обода действует дополнительное радиальное усилие Р„, равное 5 тс, что способствует более интенсивному перемещению металла к внутренней поверхности обода.

После осадки обода по ширине начинается раскатка заготовки по диаметру. Средние конуса наклонных вал- ков обжимают обод в радиальном направлении за каждый оборот заготовки на величину ДЬ (обычно величина Uh в среднем составляет 5 мм). Вся масса обода смещается в направлении наружной поверхности, В результате продвижения на торцовые поверхности действуют дополнительные усилия Р 3,5-4 тс. Они препятствуют наружным слоям металла на торцовых поверхностях обода смещаться к свободной поверхности, поэтому полученное четкое выполнение углов 6 сохраняется в процессе всего периода прокатки. По достижении внутренним диаметром обода величины 810 мм раскатка прекращается. Затем заготовка поступает на выгибной пресс усилием 2500 тс и укладывается на нижний штамп. Движением верхней траверсы осуществляет112256

ся калибровка обода по ширине плоскопараллельными плитами 7. При этом усилие калибровки Р вначале прикладывается в месте сопряжения торцовых и внутренних поверхностей обода (в 5 месте углов).

По мере опускания траверсы металл начинает перемещаться от указанного места к наружной поверхности, заполняя щель между плитами 7 и боковой ю поверхностью обода. При этом в зоне (УГЛОВ возникают сжимающие напряжения,

не позволяющие образовываться утяжке металла. Как только произорЧдет полный контакт плит 7 с торцовыми поверхностями обода по всей плоскости, деформация прекращается. В результате деформации вертикальные слои металла испытывают различную степень деформации (максимальная .4-5%, а минимальная 0-1%). Поэтому, .помимо четкого выполнения углов, не происходит искажения профиля наружной поверхности заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ТИПА КОЛЕС | 1994 |

|

RU2073577C1 |

| Способ изготовления колес | 1980 |

|

SU882688A1 |

| Способ получения заготовок изделий типа железнодорожных колес | 1989 |

|

SU1682021A1 |

| Способ прокатки железнодорожных колес | 1985 |

|

SU1442310A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОКАТАНЫХ КОЛЕС | 1991 |

|

RU2010654C1 |

| Способ изготовления центровлОКОМОТиВНыХ КОлЕС | 1979 |

|

SU804142A1 |

| Механизированная поточная линия для изготовления железнодорожных колес | 1989 |

|

SU1731379A1 |

| РАБОЧАЯ КЛЕТЬ ОБЖИМНОГО ТРЕХВАЛКОВОГО СТАНА ВИНТОВОЙ ПРОКАТКИ С ДВУХОПОРНЫМИ ВАЛКАМИ | 2003 |

|

RU2243042C1 |

| Способ изготовления изделий типа колес | 1982 |

|

SU1016001A1 |

| Способ изготовления штампокатан-НыХ КОлЕС | 1978 |

|

SU795668A1 |

7 1

Составитель И. Ментягова Редактор В. Петраш Техред И.ВересКорректор В. Бутяга

Заказ 2021/8 Тираж 655Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

.2

| Способ изготовления шкивов | 1980 |

|

SU946748A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-23—Публикация

1982-09-17—Подача