Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении двухребордных и безребордных колес.

Известен способ, при котором осуществляют формовку обода с двойной конусностью наружной его поверхности, получаемой использованием калибровочного кольца увеличенной конусности 1.

Однако данный способ дает положительные результаты лишь при использовании заготовок равной массы. При наличии разновеса их или разной температуры по высоте заготовки верхняя и нижняя части обода в процессе формовки выполняются неравномерно. Кроме того, оставшиеся следы «ромашки на наружной поверхности обода приводят к закатам при прокатке на стане.

Известен способ изготовления изделий типа колес, при котором осуществляют формовку заготовки с образованием плоскоконического обода и ее раскатку 2.

Недостатками известного способа является большие размерные отклонения обода колеса, образование закатов на наружной его поверхности и, как следствие, большой расходный коэффициент металла. Эти недостатки присуши способу при использовании исходных заготовок, имеющих отклонения по массе. А так как эти отклонения в колесопрокатном производстве достигают от массы заготовок, то полное выравнивание объемов металла обода между верхней и нижней его частями происходит неполностью. Поэтому данный способ не гарантирует получение изделий без дефектов.

Цель изобретения - снижение расхода металла и повышение качества изделий.

Поставленная цель достигается тем, что согласно способу изготовления изделий типа колес, при котором осуществляют формовку заготовки с образованием плоскоконическогб обода и ее раскатку, формовку плоскоконического обода осуществляют с образованием равных относительно оси диска колеса объемов металла его частей, при этом диаметр внутренней поверхности нижней части обода равен 1,03-1,13 диаметра внутренней поверхности верхней части обода, а раскатку осуществляют в два этапа: на первом этапе раскатывают по диаметру только внутреннюю поверхность верхней части обода до выравнивания диаметров внутренних поверхностей обода, а, на втором этапе раскатывают одновременно обе внутренние поверхности обода,.

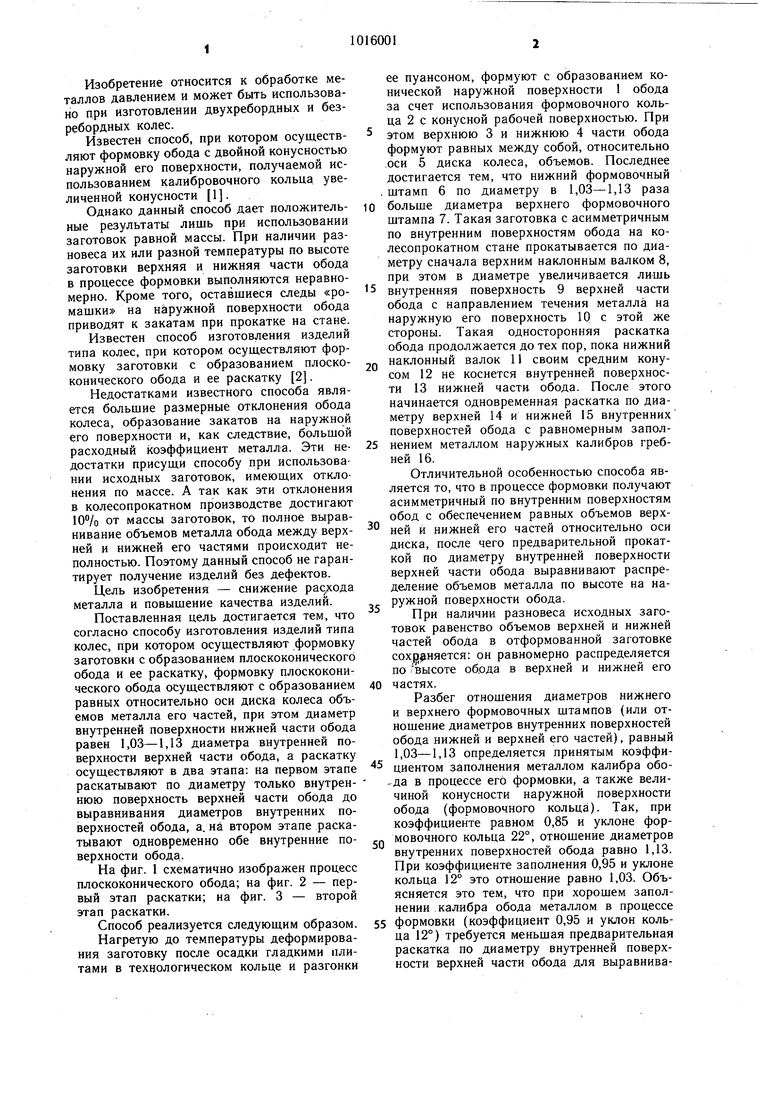

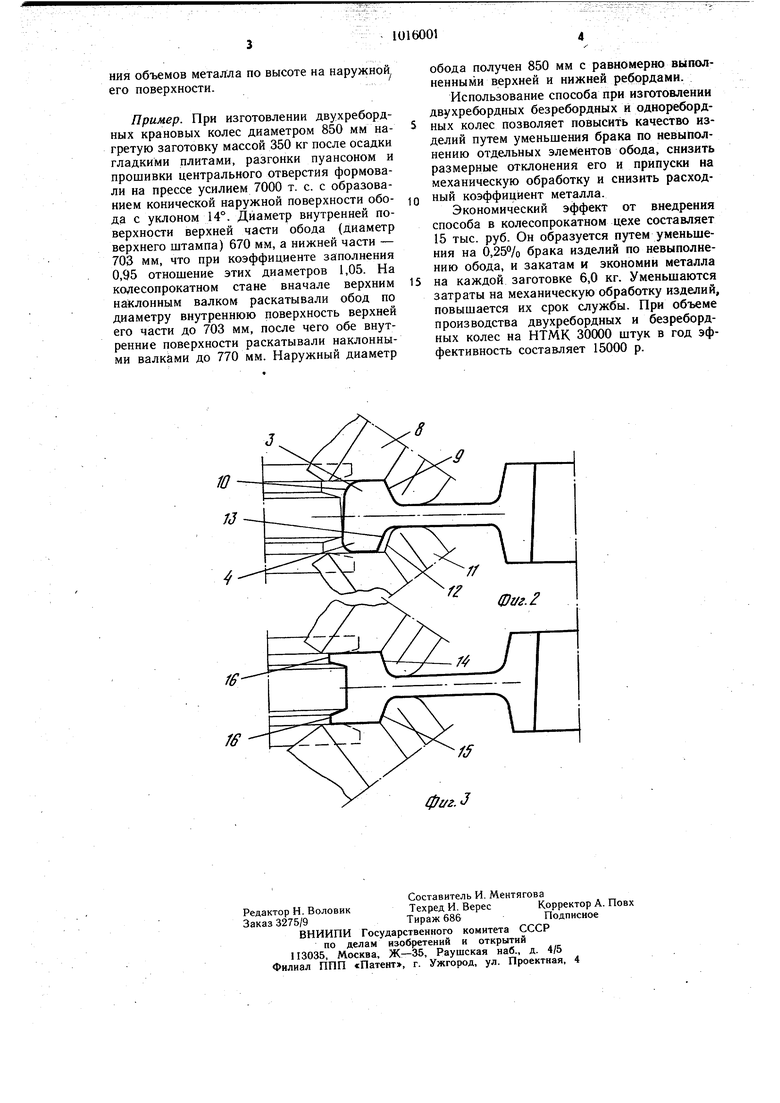

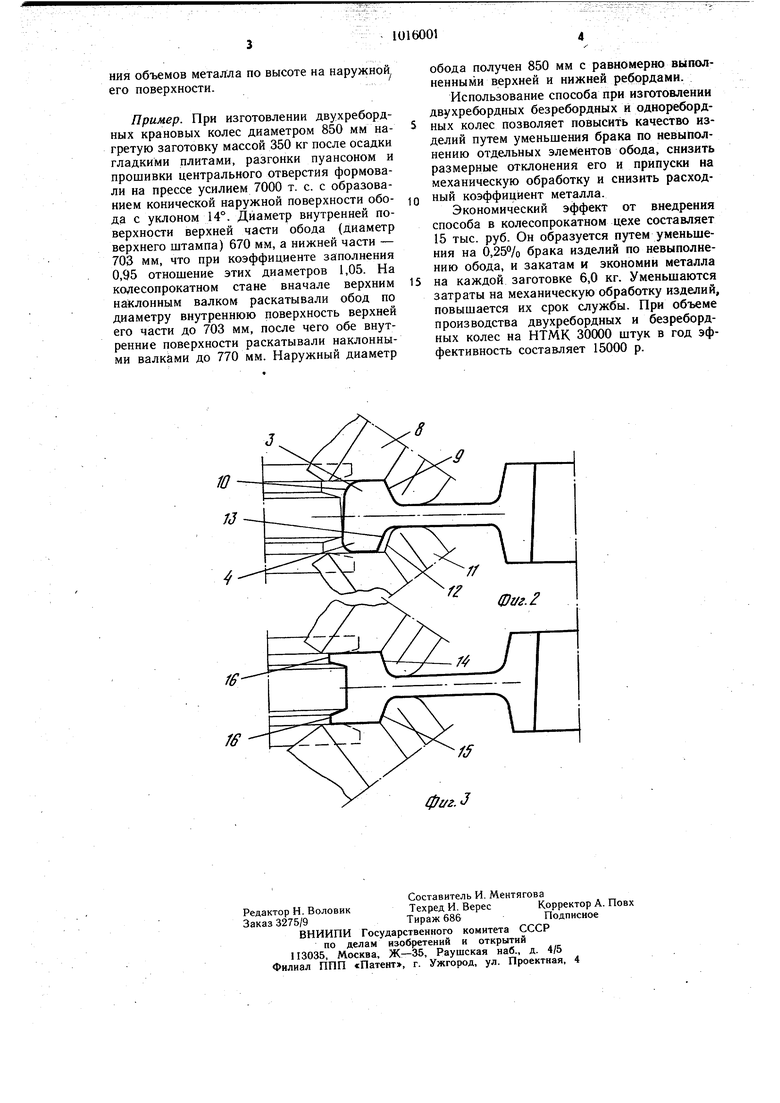

На фиг. 1 схематично изображен процесс плоскоконического обода; на фиг. 2 - первый этап раскатки; на фиг. 3 - второй этап раскатки.

Способ реализуется следующим образом.

Нагретую до температуры деформирования заготовку после осадки гладкими плитами в технологическом кольце и разгонки

ее пуансоном, формуют с образованием конической наружной поверхности 1 обода за счет использования формовочного кольца 2 с конусной рабочей поверхностью. При

этом верхнюю 3 и нижнюю 4 части обода

формуют равных между собой, относительно

.оси 5 диска колеса, объемов. Последнее

достигается тем, что нижний формовочный

. штамп 6 по диаметру в 1,03-1,13 раза

0 больше диаметра верхнего формовочного штампа 7. Такая заготовка с асимметричным по внутренним поверхностям обода на колесопрокатном стане прокатывается по диаметру сначала верхним наклонным валком 8, при этом в диаметре увеличивается лишь

5 внутренняя поверхность 9 верхней части обода с направлением течения металла на наружную его поверхность 1Q с этой же стороны. Такая односторонняя раскатка обода продолжается до тех пор, пока нижний

Q наклонный валок 11 своим средним конусом 12 не коснется внутренней поверхности 13 нижней части обода. После этого начинается одновременная раскатка по диаметру верхней 14 и нижней 15 внутренних поверхностей обода с равномерным заполнением металлом наружных калибров гребней 16.

Отличительной особенностью способа является то, что в процессе формовки получают асимметричный по внутренним поверхностям обод с обеспечением равных объемов верхней и нижней его частей относительно оси диска, после чего предварительной прокаткой по диаметру внутренней поверхности верхней части обода выравнивают распределение объемов металла по высоте на наружной поверхности обода.

При наличии разновеса исходных заготовок равенство объемов верхней и нижней частей обода в отформованной заготовке сохраняется: он равномерно распределяется по высоте об.ода в верхней и нижней его

0 частях.

Разбег отношения диаметров нижнего и верхнего формовочных штампов (или отношение диаметров внутренних поверхностей обода нижней и верхней его частей), равный 1,03-1,13 определяется принятым коэффи5 циентом заполнения металлом калибра обо-да в процессе его формовки, а также величиной конусности наружной поверхности обода (формовочного кольца). Так, при коэффициенте равном 0,85 и уклоне форп мовочного кольца 22°, отношение диаметров внутренних поверхностей обода равно 1,13. При коэффициенте заполнения 0,95 и уклоне кольца 12° это отношение равно 1,03. Объясняется это тем, что при хорошем заполнении .калибра обода металлом в процессе

5 формовки (коэффициент 0,95 и уклон кольца 12°) требуется меньшая предварительная раскатка по диаметру внутренней поверхности верхней части обода для выравнивания объемов металла по высоте на наружной его поверхности.

Пример. При изготовлении двухребордных крановых колес диаметром 850 мм нагретую заготовку массой 350 кг после осадки гладкими плитами, разгонки пуансоном и прошивки центрального отверстия формовали на прессе усилием 7000 т. с. с образованием конической наружной поверхности обода с уклоном 14°. Диаметр внутренней поверхности верхней части обода (диаметр верхнего штампа) 670 мм, а нижней части - 703 мм, что при коэффициенте заполнения 0,95 отношение этих диаметров 1,05. На колесопрокатном стане вначале верхним наклонным валком раскатывали обод по диаметру внутреннюю поверхность верхней его части до 703 мм, после чего обе внутренние поверхности раскатывали наклонными валками до 770 мм. Наружный диаметр

обода получен 850 мм с равномерно выполненными верхней и нижней ребордами.

Использование способа при изготовлении двухребордных безребордных и одноребордных колес позволяет повысить качество изделий путем уменьшения брака по невыполнению отдельных элементов обода, снизить размерные отклонения его и припуски на механическую обработку и снизить расходный коэффициент металла.

Экономический эффект от внедрения способа в колесопрокатном цехе составляет 15 тыс. руб. Он образуется путем уменьшения на 0,25% брака изделий по невыполнению обода, и закатам и экономии металла

на каждой заготовке 6,0 кг. Уменьшаются затраты на механическую обработку изделий, повышается их срок службы. При объеме производства двухребордных и безребордных колес на НТМК 30000 штук в год эффективность составляет 15000 р.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления цельнокатаных колес | 1986 |

|

SU1480940A1 |

| Способ изготовления штампокатан-НыХ КОлЕС | 1978 |

|

SU795668A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ТИПА КОЛЕС | 1994 |

|

RU2073577C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОКАТАНЫХ КОЛЕС | 1991 |

|

RU2010654C1 |

| Способ прокатки изделий типа колес | 1986 |

|

SU1456273A1 |

| Способ прокатки колес | 1980 |

|

SU919795A1 |

| Способ формовки заготовок колес | 1986 |

|

SU1449236A1 |

| Способ получения заготовок изделий типа железнодорожных колес | 1989 |

|

SU1682021A1 |

| СПОСОБ ГОРЯЧЕЙ ДЕФОРМАЦИИ ЗАГОТОВОК ПРИ ПРОИЗВОДСТВЕ ЦЕЛЬНОКАТАНИЫХ КОЛЕС | 1973 |

|

SU383504A1 |

| Способ изготовления цельноштампокатаных колес | 1987 |

|

SU1516205A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА КОЛЕС, при котором осуществляют формовку заготовки с образованием плоско-конического обода и ее раскатку отличающийся тем, что, с целью снижения расхода металла и повышения качества изделий, формовку плоскоконического обода осуществляют с образованием равных относительно оси диска колеса объемов металла его частей, при этом диаметр внутренней поверхности нижней части обода равен 1,03- 1,13 диаметра внутренней поверхности верхней части обода, а раскатку осуществляют в два этапа, на первом этапе раскатывают по диаметру только внутреннюю поверхность верхней части обода до выравнивания диаметров внутренних поверхностей обода, а на втором этапе раскатывают одновременно обе внутренние поверхности обода. О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления заготовокиздЕлий ТипА КОлЕС | 1979 |

|

SU837546A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления осесимметричных изделий типа колес | 1977 |

|

SU657897A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-05-07—Публикация

1982-01-21—Подача